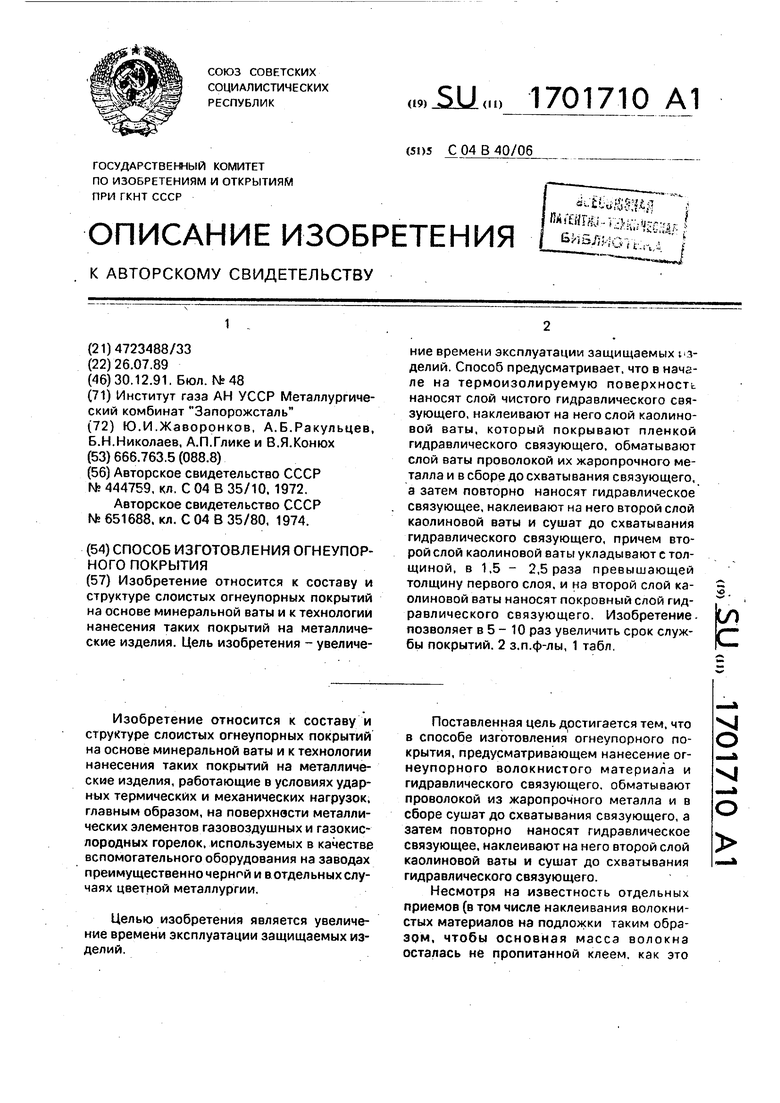

Изобретение относится к составу и структуре слоистых огнеупорных покрытий на основе минеральной ваты и к технологии нанесения таких покрытий на металлические изделия, работающие в условиях ударных термических и механических нагрузок, главным образом, на поверхности металлических элементов газовоздушных и газокислородных горелок, используемых в качестве вспомогательного оборудования на заводах преимущественно черной и в отдельных случаях цветной металлургии.

Целью изобретения является увеличение времени эксплуатации защищаемых изделий.

Поставленная цель достигается тем. что в способе изготовления огнеупорного покрытия, предусматривающем нанесение огнеупорного волокнистого материала и гидравлического связующего, обматывают проволокой из жаропрочного металла и в сборе сушат до схватывания связующего, а затем повторно наносят гидравлическое связующее, наклеивают на него второй слой каолиновой ваты и сушат до схватывания гидравлического связующего.

Несмотря на известность отдельных приемов (в том числе наклеивания волокнистых материалов на подложки таким образом, чтобы основная масса волокна осталась не пропитанной клеем, как это

VI

О v

О

принято в мебельной промышленности, наложения фиксирующих проволочных обмоток, как это принято а строительстве при гидро- или теплоизоляции трубопроводов, и т.д.) лишь при указанном порядке вылолне- ния приемов удается увеличить время эксплуатации защищаемых изделий.

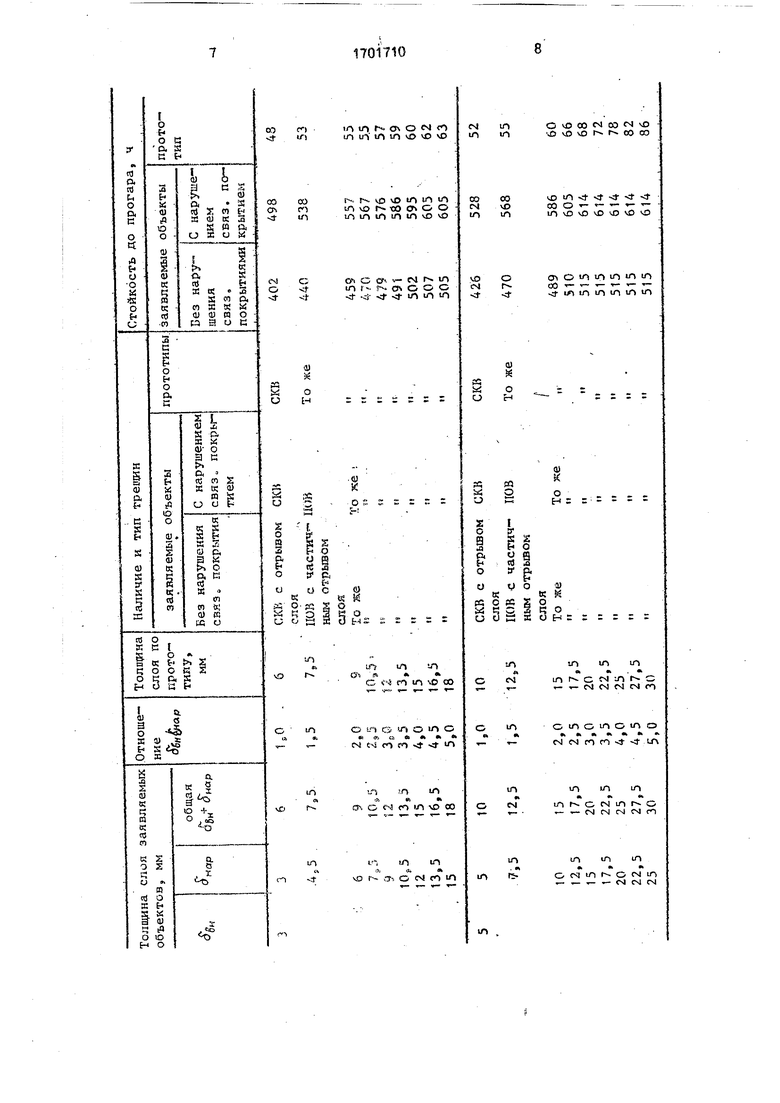

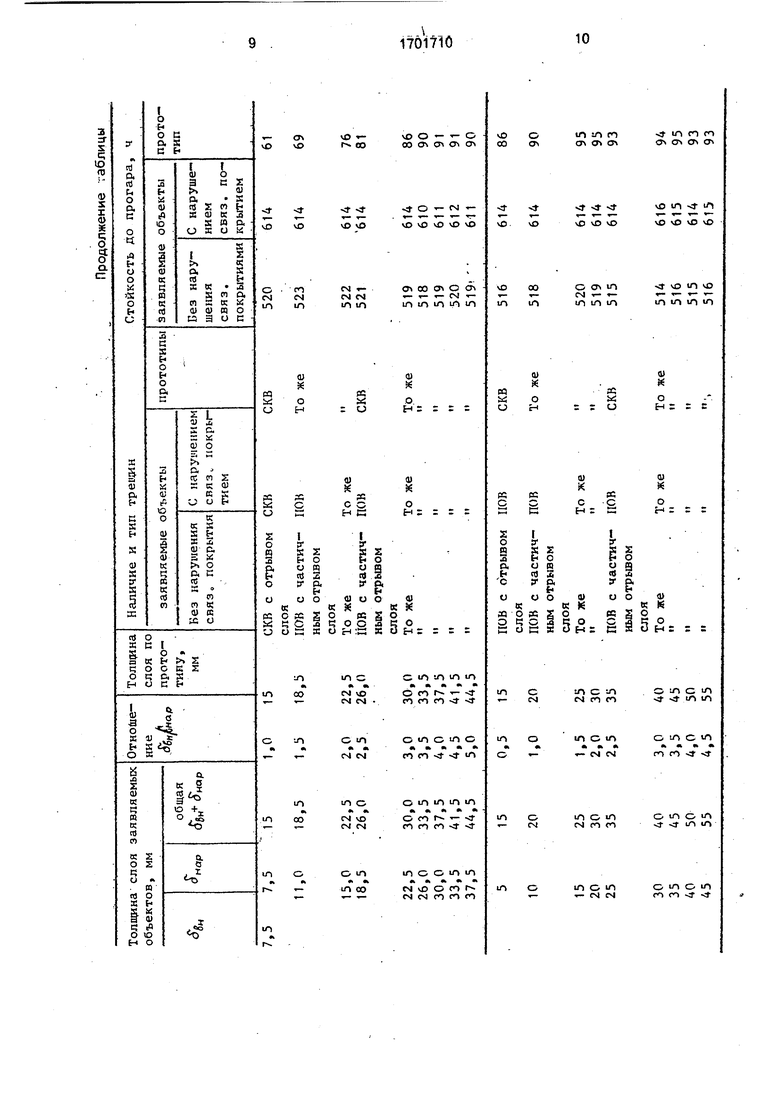

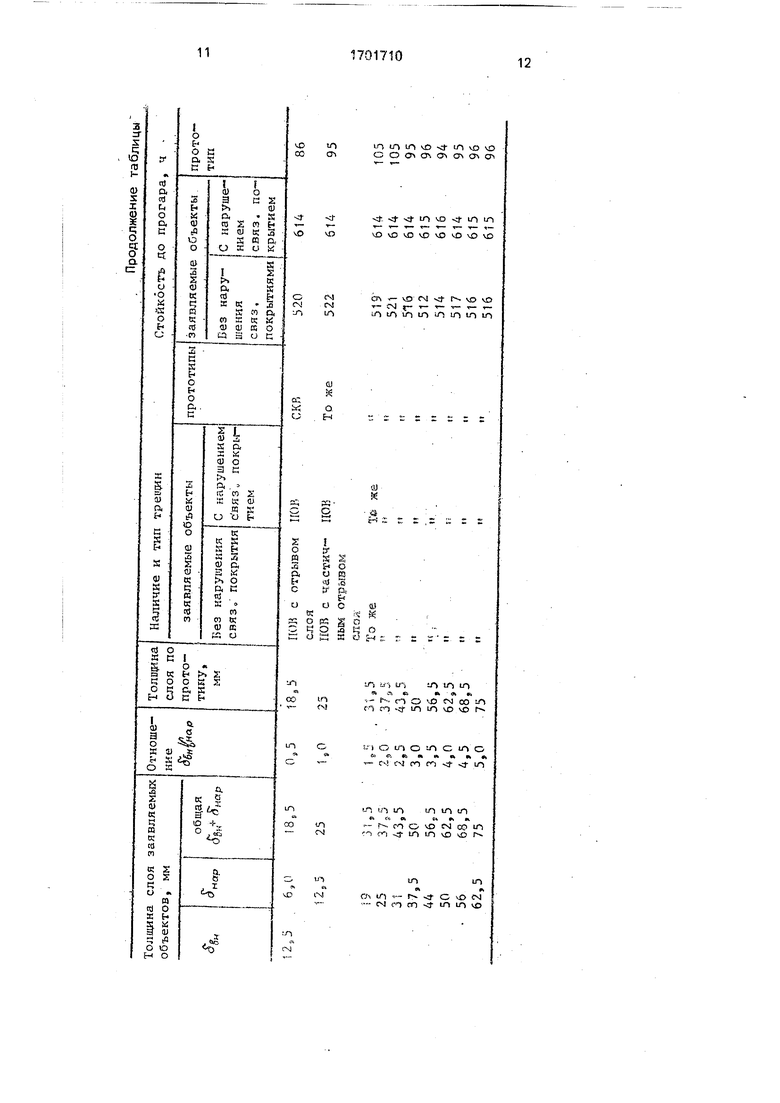

Данные о примерах выполнения огнеупорного покрытия сведены в таблицу. При этом первый пример фиксирует отношение меньше минимума, второй - минимум, третий - среднее значение, четвертый - максимум, а пятый и последующие поммеры характеризуются отношением толщин внешнего и внутреннего слоев больше мак- симумэ.

Для изготовления огнеупорного покрытия использовали:

-гидравлическое связующее - алюмох- ромофосфатную связку;

-каолиновую вату в виде листов и матов по ГОСТ 236-19-79;

-нихромовую проволоку диаметром 2...3 мм по ГОСТ 12771-67;

-водопроводную питьевую воду (для разбавления алюмохромофосфатной связки) по ГОСТ 2874-82.

Огнеупорные покрытия согласно предлагаемому способу изготовляли следующим образом..

На поверхность корпусов горелок (материал корпусов - сталь 20 по ГОСТ 8732-70) кистью наносили 2 - 3 мм по толщине слоя алюмохромофосфатной связки, доведенной при необходимости до консистенции кон- торского клея водой, аккуратно обматывали каолиновой ватой (в один слой) и фиксировали его нихрсмовой проволокой (количество мест фиксации не имеет особого значения и на практике достаточно нало- жить три-четыре кольца нихрома: два по краям и одно-два в промежутке мпи трех-че- тырехкратно обмотать по винтовой линии, закрепив концы). Перед обмоткой в процессе или после обмотки (это безразлично) пер- вого (нижнего) слоя каолиновой ваты нитромовой проволокой сверху кистью повторно наносили слой текучей алюмохромофосфатной связки, которая впитывалась в пары ваты.

Полученную заготовку покрытия сушили около суток (20...24 ч) на исздухе, повторно покрывали слоем алюмохромофосфатной Сияэки, и наклеивали верхний покровные слой каолиновой ваты.

Далее поступали двояко:

либо сушили алюмохромофосфатную связку в указанных условиях и в таком виде передавали горелки с теплоизолирующим покрытием HO испытания (при этом доотвержде ые связки происходило при первом- рабочем включении горелок), либо покрывали (кистью) внешний слой каолиновой ваты слоем алюмохромофосфатной связи и сушили в течение 45 - 48 на воздухе.

Время сушки можно сократить, если вести ее с нагревом до ЮО...ЗОО°С, как это известно из рекомендаций по использованию алюмохромофосфатной связи, но это целесообразно только в случае использования отбросных источников тепла или при аварийном восстановлении огнеупорных покрытий (с прогревом, например, от паяльной лампы).

Для сравнения были изготовлены огнеупорные покрытия по прототипу. Для этого использовали каолиновый шпатель по ГОСТ 23619-79 и алюмохромофосфатную связку (соответственно как аналоги волокна Фиб- раль и гидравлического цемента) и воду. Ингредиенты смешивали, формовали детали огнеупорного покрытия на матрицах, со- ответствующих форме поверхности горелок, уплотняли вибрацией, затем сушили и сушили и обжигали как указано в характеристике способа-прототипа, и полученные пластины толщиной, указанной в таблице, накладывали на горелки и фиксировали склейкой встык неразбавленной олюмохромофос4 итной связкой и меха- нччески - кольцами из огнеупорной стали, Для сопоставимости данных о надежности толщину покрытий по прототипу задавали, равной сумме толщин внутреннего и внешнего слоев покрытия по заявляемому способу (с допуском Ј0,1 мм, который в таблицах яе отражен, ибо отклонения в указанном интервале носили случайный характер).

Покрытия испытывали в режиме нагрев- охнаждение. Длительность нагрева футеровки передвижных миксеров в среднем составляла 96 ч (от температуры цеха до 1200°С на поверхности футеровки). Затем горелки извлекали из горловин ковшей, в результате чего происходил термический удар из-за быстрого охлаждения на воздухе.

Надежность термоизоляции оценивали:

визуально - по наличию трещин после одного цикла испытаний и их типу (поверхностные - ПОВ или скозные - СКВ);

по времени эксплуатации (стойкости) (врмоизолировнаных горелок до появления сети сквозных трещин и отказа горелки из- а прогара термоизоляции и одного из трактов подачи горячего газа или воздуха.

В таблице приведены сопоставитель- ,)ие данные для толщин внутреннего слоя 3,0; 13,0: 7,5; 10,0 и 12,5 мм, как в свободном

от слоя алюмохромофосфатной связки внешнем слое каолиновой ваты, так и для покрытия алюмохромофосфзтной связкой внешних слоев каолиновой ваты.

Аналогичные показатели были опреде- лены и для покрытия прототипа.

Как видно из анализа экспериментальных данных, предлагаемые покрытия и способ его нанесения в сравнении с прототипами обладают следующими пре- имуществами;

-в техническом отношении сохраняются амортизирукщие свойства каолиновой ваты;

-в технико-экономическом отношении повышается стойкость покрытия к растрескиванию под действием термических (и ме- ханических) ударов, что ведет к существенному (более, чем в десять раз при малых толщиных и 5...7 раз при больших толщинах) удлинению сроков службы покрытий и сокращению расходов на ремонет

и замену изношенных покрытий.

Дополнительный слой алюмохромофосфатной связки увеличивает стойкость горя- чих горелок на 20...25% вследствие замедления разлохмачивания верхнего слоя каолиновой ваты при механических ударах, случающихся при введении горелок в горловины миксеров и выведении из них и, особенно, под действием высокотемпературного и высокоскоростного потоков продуктов сгорания в полостях нагреваемых миксеров.

Формула изобретения

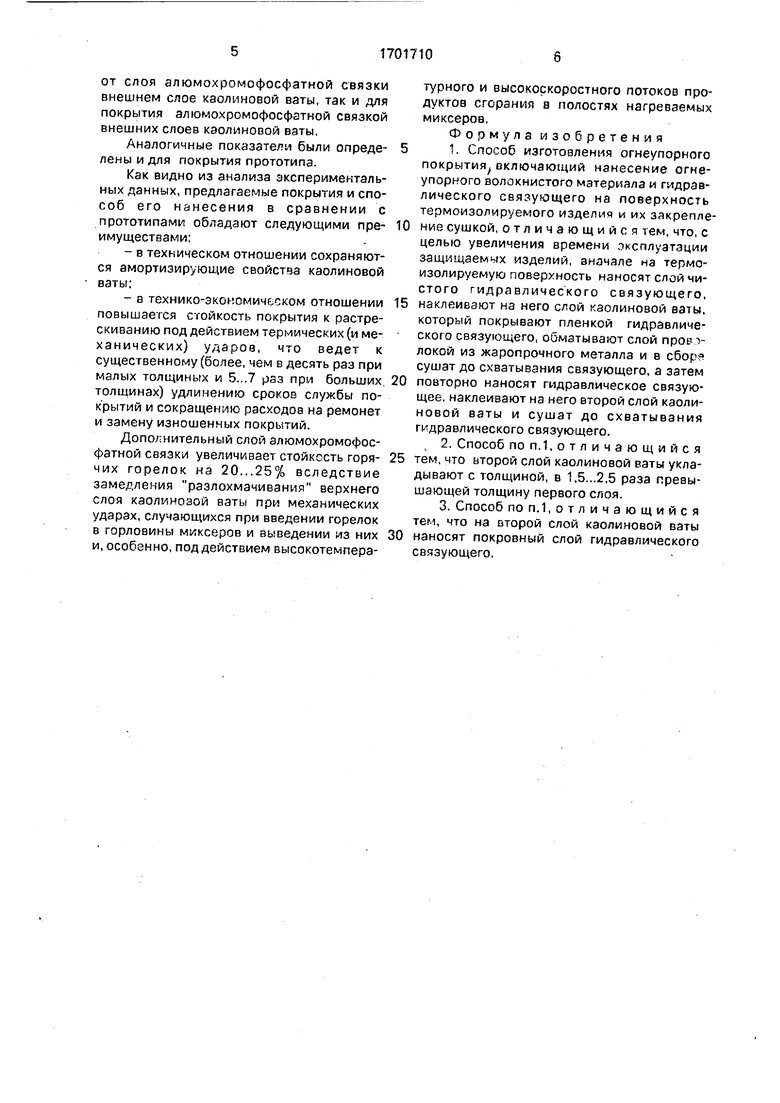

1.Способ изготовления огнеупорного покрытия включающий нанесение огнеупорного волокнистого материала и гидравлического связующего на поверхность термоизолируемого изделия и их закрепление сушкой, отличающийся тем, что, с целью увеличения времени эксплуатации защищаемых изделий, вначале на термо- изолируемую поверхность наносят слой чистого гидравлического связующего, наклеивают на него слой каолиновой ваты, который покрывают пленкой гидравлического связующего, обматывают слой проволокой из жаропрочного металла и в сбор3 сушат до схватывания связующего, а затем повторно наносят гидравлическое связующее, наклеивают на него второй слой каолиновой ваты и сушат до схватывания гидравлического связующего.

2.Способ поп.1.отличающийся тем, что второй слой каолиновой ваты укладывают с тола1иной, в 1,5...2,5 раза превышающей толщину первого слоя.

3.Способ по п. 1,отличающийся тем, что на второй слой каолиновой ваты наносят покровный слой гидравлического связующего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения огнеупорного защитного покрытия на поверхности металла | 1980 |

|

SU992612A1 |

| ГАЗОВАЯ ГОРЕЛКА | 1991 |

|

RU2008561C1 |

| Способ теплоизоляции | 1991 |

|

SU1782311A3 |

| Способ монтажа футеровки вращающейся печи | 1983 |

|

SU1286889A1 |

| Способ получения многослойного покрытия на элементах теплового агрегата | 1987 |

|

SU1560527A1 |

| СПОСОБ ЗАЩИТЫ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 1992 |

|

RU2006372C1 |

| Способ получения защитного покрытия на металлической поверхности, контактирующей с расплавленным цветным металлом | 1990 |

|

SU1784660A1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2167204C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2407969C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2361162C2 |

Изобретение относится к составу и структуре слоистых огнеупорных покрытий на основе минеральной ваты и к технологии нанесения таких покрытий на металлические изделия. Цель изобретения - увеличение времени эксплуатации защищаемых i. делий. Способ предусматривает, что в начале на термоизолируемую поверхность наносят слой чистого гидравлического связующего, наклеивают на него слой каолиновой ваты, который покрывают пленкой гидравлического связующего, обматывают слой ваты проволокой их жаропрочного металла и в сборе до схватывания связующего, а затем повторно наносят гидравлическое связующее, наклеивают на него второй слой каолиновой ваты и сушат до схватывания гидравлического связующего, причем второй слой каолиновой ваты укладывают с толщиной, в 1,5 - 2,5 раза превышающей толщину первого слоя, и на второй слой каолиновой ваты наносят покровный слой гидравлического связующего. Изобретение, позволяет в 5 - 10 раз увеличить срок службы покрытий. 2 з.п.ф-лы, 1 табл. Ё

| Огнеупорная обмазка | 1972 |

|

SU444759A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Способ изготовления керамического композиционного материала | 1974 |

|

SU651688A3 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-12-30—Публикация

1989-07-26—Подача