1

Изобретение относится к области смесительной техники и предназначено для перемешивания сыпучих и пастообразных материалов в различных отраслях производства, например в химической промышленности, пищевой, лег- . кой и других отраслях в качестве реактора - смесителя.

Известны аппараты fO воронкообразной камерой, внутри которой to тановлен рабочий шнек с возможностью вращательного движения вокруг своей оси. Верхний конец шнека в таких аппаратах может перемещаться по круговым, либо более сложным траектори- 15 ям. Суммарное сложное движение шнека: достигается путем применения двух и более приводов. Это приводит к услож-: нению конструкции, ее .удорожанию.

Конструкция известных аппаратов не позволяет применять два и более рабочих шнеков, совершающих сложное движение в корпусе аппарата. Это приводит к снижению производительности. Обеспечение сложного движения верхнего конца рабочего шнека с помощью направлякмцих сложной конфигурации ведет к снижению технологичности изготовления аппарата и низкой его надежности в силу повышенного износа направляющих и наличия жестких ударов .

Известны также устройства, обладающие более высокой производительностью, снабженные центральным поводком, водилами, связанными с несколькими рабочими шнеками Ц 2 3 Указанные смесители, однако имеют .нерациональные конструкции механизмов приводов в смысле распределения нагрузок в звеньях.

В известных механизмах приводов,

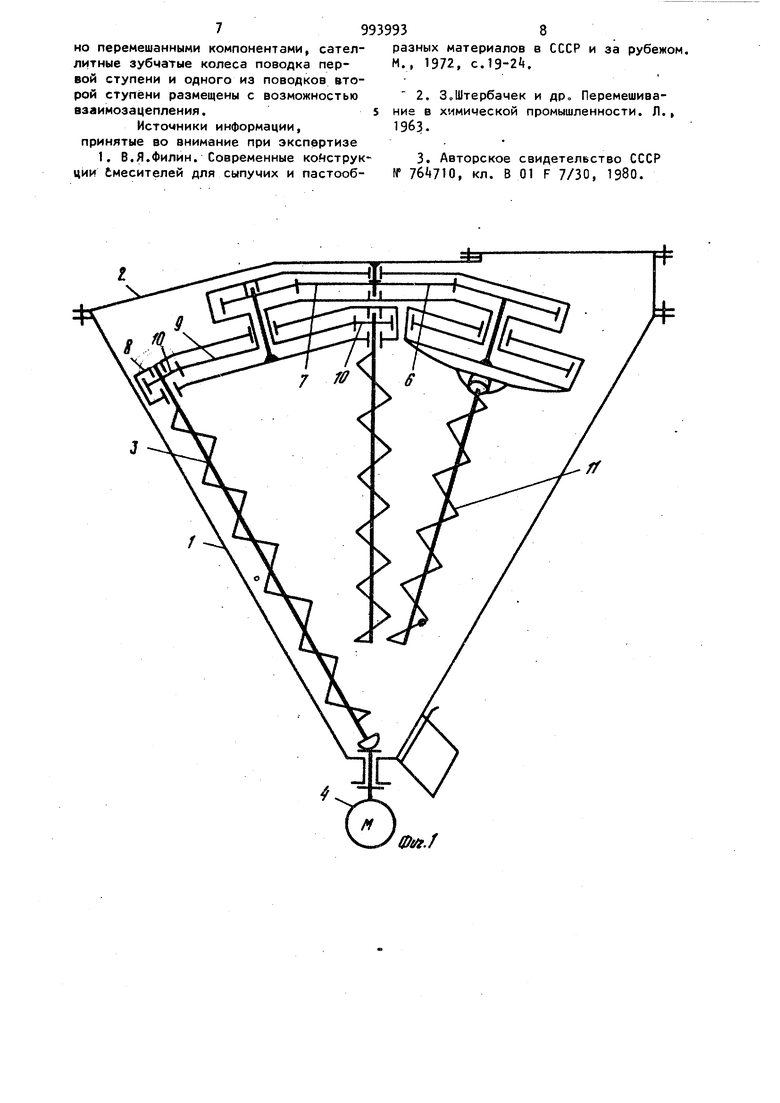

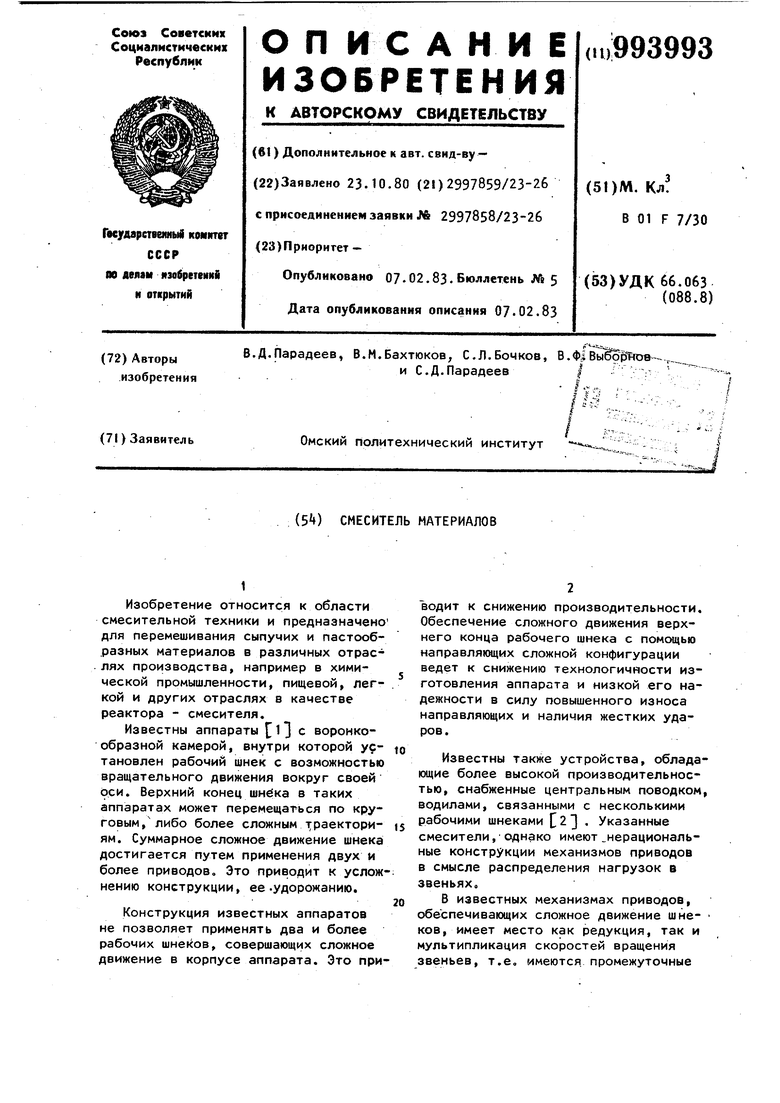

20 обеспечивающих сложное движение шне- ков, имеет место как редукция, так и мультипликация скоростей вращения звеньев, т.е. имеются промежуточные 3 звенья с малыми угловыми скоростями вращения, если сравнивать их со скоростями вращения рабочих органов. Та кие звенья загружены большими нагруз ками и,как следствие, имеют большие габариты, массу и снижают надежность работы механизма в целом. Рассмотренные аппараты, кроме того, не -позволякуг осуществить автоматического изменения параметров движения шнеков в зависимости от сопротивления перемешиваемых материалов. Однако известные устройства эффек тивны лишь в частных случаях применения , поскольку в результате автоматического изменения параметров дви жения шнеков последние начинают двигаться по траекториям с наименьшими сопротивлением перемешиваемой среды Такой режим работы положительно зарекомендовал себя в случаях, когда по условиям технического процесса ограничиваются усилия воздействия на материал с целью сохранения его структуры (например, при перемешивании порошкообразного анальгина), либо ограничиваются местные тепловыделения (взрывоопасные и горючие вещества). В целом такое нежесткое воздай- з6 и ствие на материал приводит к значительному увеличению времени смешения и к снижению производительности, 8 подавляющем большинстве случаев при перемешивании требуется «наоборот наи более интенсивное воздействие мешало на недостаточно переработа ные участ ки материала. Наиболее близким техническим решением к изобретению является смеситель материалов 3 , содержащий кор пус с крышкой, соединенный с двигаг телем двухступенчатый зубчато-рычажный механизм, размещенный в верхней части корпуса и содержащий поводки первой и второй ступени и связанную с ними систему зубчатых колес, и шне ковые мешалки, установленные на поводках второй ступени. . Известному смесителю присущи указанные выше недостатки Угловая скорость шнековых мешалок данного смесителя находится в пределах 10-20,1 с, а линейная скорость перемещения их осей - в пределах 0,5 2 м/с. Расчет показывает, что такие режимы работы для аппарата радиусом в 1 м могут быть обеспечены, если 934 угловая скорость центрального приводного вала и центрального поводка будет около 1,1 с. Следовательно, передаточное число от центрального приводного вала к мешалкам будет равняться 10-20. Поэтому момент на центральном приводном валу при наличии четырех мешалЬк будет в 080 раз больше, чем на каждой мешалке. Этот факт подтверждает нерациональность распределения нагрузок в мешалке, что приводит к снижению над жности, увеличению габаритов и массы, т.е. металлоемкости. Целью изобретения является повышение надежности смесителя и снижение его металлоёмкости путем уменьшения нагрузок-в механизме привода, а также повьваение производительности путем автоматического создания наиболее, жестких режимов в зонах с недостаточно перемешанными компонентами. Цель достигается тем, что в смесителе материалов, содержащем корпус с крышкой, соединенный с двигателем двухступенчатый зубчато-рычажный механизм, размещенный в верхней части корпуса и содержащий поводки первой . второй ступени и связанную с ними систему зубчатых колес, и шнековые мешалки, установленные на поводках второй ступени, двигатель расположен в нижней Части корпуса и соединен с зубчато-рычажным механизмом чер з пространственный .шарнир и шнекоьую мешалку. (теллитныё зубчатые колеса поводка 11е{эаой ступени и одного из поводков второй ступени могут быть размещены с возможностью взаимозацепления. На фиг,1 представлена схема смесителя материалов; на фиг,2 - один из вариантов выполнения этого смесителя с возможностью автоматического создания наиболее жестких режимов в зонах с недостаточно перемешанными компонентами. Смеситель содержит воронкообразную камеру 1 с крышкой 2. Внутри смесительной камеры Лстановлен шнек 3, связанный с двигателем , В верхней части камеры установлен поводок парвой ступени 5, выполненный в виде корпуса. На крышке 2 соосно с поводком 5 неподвижно установлено кони- . ческое зубчатое колесо 6, в зацепление с которым входят сателлитные конимеские зубчатые колеса 7 установ ленные в первой ступени и жестко соединенные с поводками второй ступени 8 которые шарнирно связаны с поводком 5 Соосно с поводками В на по водке первой ступени установлены колеса 9, с которыми зацепляются конические зубчатые колеса 10, жестко связанные со шнеком 3 и шнеками 11. Шнек 3 и шнеки 11 шарнирно связаны с поводками 8.

Смеситель может содержать взаимозацёплящиеся зубчатые колеса 7 поводка Еюрвой ступени и псолеса б однего ИЗ; поводков второй ступени с одним из которых связан шнек 3, а с другим - один из консольных шнеков 1

Смеситель работ т сйедукяцим образом«.

При вращении вала двйга теля 4 движение Через специальную муфту пере дается шнеку 3 приводямцему во вращение зубчатое 10, которое иа чинает обкатываться еснсруг зубчатого Колеса 9« увлекая за собой поводок 8, Последний вращает зубчатое колесо 7f обкатывающееся вокруг неподвижного зубчатого колеса 6. Шнек 3 совершает сложное вращательное движение и приводит в аналогичное движение дополнительные консольные шнеки 11. Шнек 3 является звеном с наибольшей угпоВой скоростью и в механизме привода таким образом имеет место только редуцирование скорости вращения звеньев. Иеханизм смесителя является высокотехнологичнь, допускает жесткие режимы работы и Использование нескольких шнеков.

Смеситель (см. .2) работает следующим образом.

При вращении вала двигателя k движение через специальную муфту передается шнеку 3 приводящему во вращение взаимозацепляющиеся колеса б и в свою очередь, шнек 11. При этом шнек 3. является , а шнек 11 ведомым. 8 результате на поводок второй ступени 8 действует реактивный момент, приводящий его выдвижение и равный сумме моментов, приложенных к шнекам 3 и 11. Движение от поводка 8 аналогичным образом передается взаимозацепляющимся колесам 7, а следовательно, приводит в движение поводок первой ступени 5 и систему дополнительных консольных шнеков 11.

При этом угловая скорость вращения шнеков 3 и 11 относительно собствен ных осей и линейная скорость перемещения их верхних концов будет полностью зависеть от характера сопротивления перемешиваемых материалов при движений шнеков. Так, при увеличении лобового сопротивяения движению шнеков (вход шнеков в зону не перемешанных агломератов) автоматически уменьшается линейная скорость перемещения их верхних концов и шнеки, наиболее интенсивно и продолжительно перерабатывают неперемешанные зоны. При равн(жерном сопротивлении движение верхних концов шнеков происходит по циклоидальным траекториям, определяемым структурой механизма и физическими свойствами перемешиваемых материалов.

Таким , расположение двигателя в нижней части корпуса и соединение его с зубчато-рычажным механизмом через пространственный шарнир и шнековую мешалку, а также размещениес&геллитных зубчатых колес поводка первой ступени и одного из поводков второй ступени с возможностью взаимозацепления позволяет повысить надежность аппарата, снизить его металлоемкость и существенно повысить производительность процесса.

формула изобретения

1.Смеситель материалов, содержащий корпус с крышкой, соединенный с двигателем двухступенчатый зубчато- . рычажный механизм, размещенный в верхней части корпуса и содержащий поводкм первой и второй ступеней и связанную с ними систему зубчатых колес, и шнековые мешалки, установленные на поводках второй ступени, отличающийся тем, что, с целью повышения надежности его в работе и снижения металлоемкости путем уменьшения нагрузок в механизме привода, двигатель расположен в нижней части корпуса и соединен с зубчато-рычажным механизмом через пространственный шарнир и шнековую мешалку.

2.Смеситель по п. 1., о т л и чающийся тем, что, с целью повышения производительности процесса путем автоматического создания

жестких режимов в зонах с недостаточно перемешанными компонентами, сателлитные зубчатые колеса поводка первой ступени и одного из поводков второй ступени размещены с возможностью взаимозацепления. Источники информации, принятые во внимание при экспертизе 1. В.Я.Филин. Современные коНструк ции Смесителей для сыпучих и пастообразных материалов в СССР и за рубежом. М., 1972, c.19-2t. 2. 3„Штербачек и др Перемешиваниз в химической промышленности. Л., 1963. 3. Авторское свидетелвство СССР № , кл. В 01 F 7/30, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель | 1982 |

|

SU1042790A1 |

| Смеситель | 1983 |

|

SU1150015A1 |

| Аппарат для получения смесей различной вязкости | 1976 |

|

SU580889A1 |

| Бипланетарный смеситель | 1983 |

|

SU1156722A1 |

| Универсальный смеситель | 1976 |

|

SU700185A1 |

| Смеситель для полимерных материалов | 1981 |

|

SU1049261A1 |

| Бипланетарный смеситель | 1983 |

|

SU1156724A1 |

| Аппарат для получения смесей различной вязкости | 1975 |

|

SU556828A1 |

| Бипланетарный смеситель | 1978 |

|

SU778765A1 |

| Смеситель | 1989 |

|

SU1676813A1 |

Авторы

Даты

1983-02-07—Публикация

1980-10-23—Подача