Изобретение относится к химической технологии переработки Фосфогипса ha сульфид кальция и может быть использован в производстве серной кислоты и фосфоизвести.

Известен способ получения сульфида кальция путем пропускания водорода через слой сульфата кальция при 870-920 С ij.

, Недостатками способа ЯВЛЯНУГСЯ использование дорогого восстановителя-водорода, невысокий выход сульфида кальция и заметные потери серы в газовую фазу.

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является способ получения сульфида кальция, в котором обжиг фосфогипса ведут в смеси с коксом. Обжиг проводят в электрической . Для предотвращения окисления сульфида кальция над твердой базой пропусKcuoT очищенный от кнслс ода азот. При мольном соотношении углерода кок са.к сульфату кальция 5:1 достигается наивысший выход сульфида кальция 99., 2% и минимальные потерч серч в газовую фазу - 5%. Обжиговый газ состоит из азота, диоксида углерода.

диоксида серы и следов оксида углерода 2 .

Недостатки способа состоят з невозможности повышения выхода сульфида кальция и уменьшения потерь серн в газовую среду, непригодность применения обжигового, газа в качестве топлива или технологического газа, удорожание процесса за счет исполь10зования инертного газа.

Цель изобретения состоят в увеличении выхода сульфида кальция, уменьшении потерь серы и возможности использования теплотворной способности

15 обжигового газа.

Поставленная цель достт1гается тем, что восстановление фосфогипса ведут в кислородо-воздушном дутье при мопьном соотношении сульфат кальция: уг20лерод : кислород 1:10,0-11,1:3,03,6.

Способ позволяет увеличить выход сульфида кальция до 99,,7%, уменьшить потери серы в газовую фазу до

25 0,3-0,4% и использовать обжиговый газ в качестве высококалорийного топлива или технологического газа, в котором содержание оксвда углерода в зависимости от концентрации кислорода в ис30ходном кислородо-воздушном дутье мп- ,

жет составлять 30-90%, Кроме того, использование тепла обжиговот о газа для предварительного подогрева исходных компонентов удешевляет процесс.

Поддержание в шихте мольного соотношения сульфат кальция s углерод « 1:10,0-11,1 дает возмохность сжигать уголь только до оксида углерода с выделением тепла, достаточного для поддержания в восстановительной зоне оптимальной температуры (850-950С).

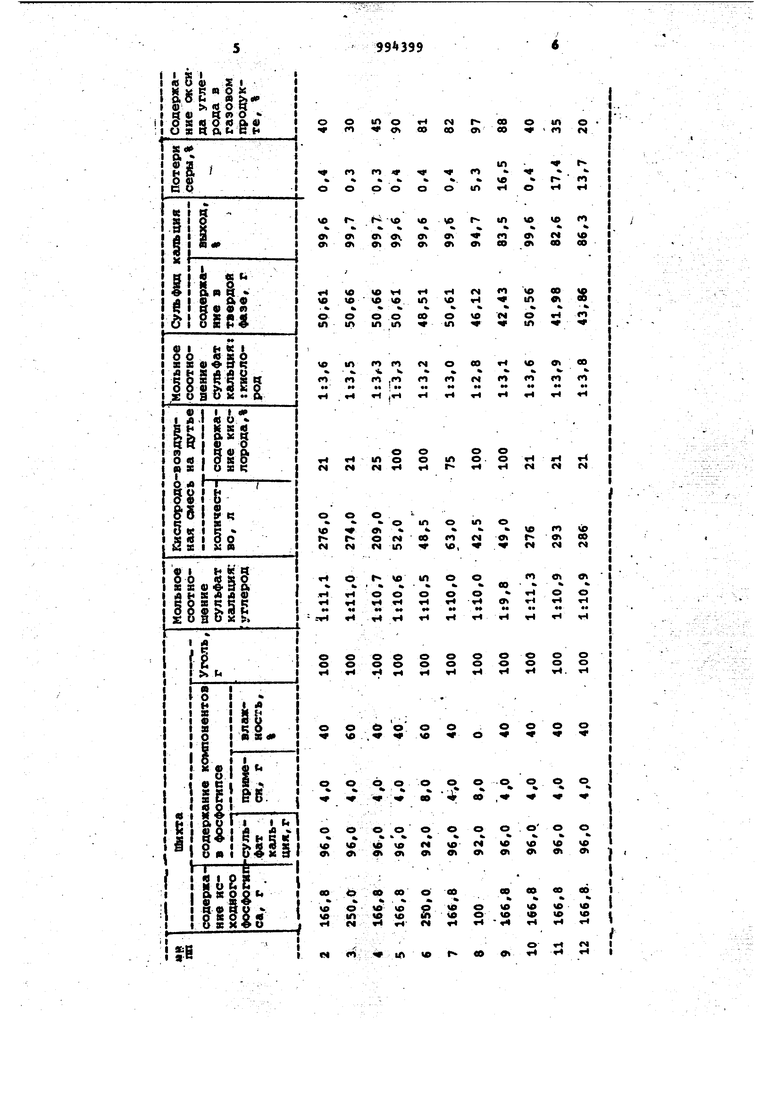

При мольном соотнршенин сульфат кальция : углерод больше Is10,0 (см. табл., пример 9) пачвпло оксида углерода образуется диоксид, что уменьшает выход сульфида кальция и увеличивает потери с.еры в газовую фазу.

При мольном соотношении сульфат кальция : углерод меньше. 1:11,1 (т. табл., пример 10) выход готового продукта остается практически неизменньм, однако за счет нерационально высокого расхода угля сульфиг кальция загрязняется последним.

Объем кислородо-воздуганой смеси однозначно связан с количеством сульфата кальция в шихте и определяется условием образования лишь оксида углерода и поддерживается на уровне сульфат кальция : кислород 1:3,0-3,6.

При соотношении больа1е 1:3,0 (см. табл., пример 8) произойдет недогорание угля и температура в восстановительной зоне понизится ниже оптимальной (), что повлечет за собой уменьшение выхода сульфида кальция и увеличение потерь серы в твердую фазу.

При соотноиюнии меньше 1:3,6 (см. табл., примеры 11, 12) уголь сгорает с образованием не только оксида углерода, но и .его диоксида, что приводи к превышению оптимальной температуры () в восстановительной зоне, и в конечном счете к уменьшению выхода сульфида кальция и пов111шению потерь в газовую фазу.

Способ осуществляется следующим образом.

Исходный фосфогипс смешивают с углем в мольном соотношении сульфат кальция: углерод 1:10,0-11,1. Шихт высушивают, обесфторивают, подогревают до 770-830 С и подают в восстаиовительную зону, куда нагнетают предварительно подогретую до 650-700 Г кислородо-воздушную смесь. В восста.Новительной зоне за счет тепла неполного сгорания угля поддерживают оптимальную температуру 850-950 С для процесса восстановления сульфата кальция в сульфид. Количество кислородо-воздушного дутья, вводимого в

восстановительную зону, поддерживают таким, чтобы соблюдалось мольное соЬтнои1ение сульфат кальция : кислород 1:3,0-3,6. Отсутствие диоксида углерода к водяных паров затрудняет окисление сульфида кальция, а следовательно, увеличивает выход его и уменьшает потери серы. Обжиговый газ, содержащий в основном азот и оксид углерода, из восстановительной зоны направляют на подогрев шихты до 770-830 С, при этом температура газа понижается до 700-750С. Затем обжиговый газ последовательно направляют на подогрев кислородо-воздушиого дутья, обесфторивание и cyiuxy шихты. Для поддержания оптимгшьных выходных температурных параметров дутья и nmxrты помимо физического тепла обжигового газа частично используется и его теплотворная способность, т.е. тепло, выделяемое при сжигании части оксида углерода.

. После сушки и обесфторивания шихты обжиговый газ содержит оксида углерода и имеет температуру 105120 С. Газ проходит стадии очистки от фтора и конденсации излишней влаги и передается для использования либо в качестве высококалорийного топлива, либо в качестве технологического газа например, на конверсию оксида углерода.

Твердый продукт, содержащий сульфид кальция и примеси, сопутствующие исходным фосфогипсу и углю, внводят из восстановительной зоны и используют для получения фосфоизв гсти и внсококонцентрированного сернистого ангидрида.

Пример 1. 111,1г фосфогипса (. влажность 10%) смешивают со 100 г сухого угля, высушивгиот, обесфторивают и подогревают теплом обжигового газа до , Получают 200 г шихты с содержанием 92 г сульфата кальция и 88 г угля (мольное соотношение 1:10,8). Нагретую имхту подают в восстановительную зону, где поддерживают температуру 900С. Туда же нагнетают 246 л предварительно подогретой до кислородо-воздуишой смеси { мольное соотношение сульфат кальция: кислород 1:3,47. После восстановления фосфогипса получают 48,51 г сульфида кёшьция, выход готового продукта составляет -99,6%, а потери серы 0,4%. Отходящий обжиговый газ содержит 44% оксида углерода.

Пример 2.В таблице приведены другие примеры осуществления спс соба в условиях: температура в восстановительной зоне 850-950 С, температура подаваемлх в восстановительную зону шихты 750-800 С идутья 650-700 С, загрузка шихты 200 г.

Как видно из таблицы, только в условиях проведения процесса восстановления фосфогипса углем в кислородо-воэдушном дутье при мольном соотношении сульфат кальция t углерод : I .кислород 1:10,0-11,,б, обеспечивается выход сульфида кальция на уровне 99,6-99,7% с содержанием оксида углерода в отходящем газе 82-90%. Формула изобретения способ получения сульфида кальция восстановлением фосфогипса углем при 15 850-95ос,. От ли чающийся тем,что, с целью увеличения выхода

целевого продукта, уменьшения потерь серы к возможности использования теплотворной способности обжигового газа, процесс ведут в кислородо-воздугае ном дутье при мольном соотно1 1ении сульфат кальция : углерод : кислород 1:10,0-11,Ii3,0-3,6.

Источники {информации, 10 цринятые во внимание при экспертизе 1.Авторское свидетельство СССР 239266, кл. С 01 В 17/44, 1968. ; 2.Парфенов Е.П., Раздорских Л.М. и др. Восстановление фосфогипса углеродом кокса. Химическая про «лш1енность, 1975, 9, с.,617 ({прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2009 |

|

RU2401873C1 |

| Способ переработки гипсового материала | 1986 |

|

SU1507728A1 |

| Способ получения сернистого ангидрида и извести | 1982 |

|

SU1063770A1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2002 |

|

RU2224807C1 |

| Способ получения двуокиси серы и извести | 1980 |

|

SU941282A1 |

| Способ переработки материалов, содержащих платиновые металлы | 2015 |

|

RU2618282C1 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФАТА КАЛЬЦИЯ В ФОСФОРНУЮ КИСЛОТУ И ИЗВЕСТЬ ИЛИ ЦЕМЕНТ | 1992 |

|

RU2051087C1 |

| СПОСОБ ХЛОРИДОВОЗГОНОЧНОГО ОБЖИГА ОЛОВЯННОГО СЫРЬЯ, СОДЕРЖАЩЕГО СОЕДИНЕНИЯ МЫШЬЯКА И СЕРЫ | 1990 |

|

RU1714941C |

Авторы

Даты

1983-02-07—Публикация

1981-05-28—Подача