Изобретение относится к химической технологии переработки гипсосо- держащих материалов на сернистый .газ и кальцийсодержащий продукт.

- Цель изобретения - обеспечение возможности использования кальцийсо- держащёго продукта в качества сульфидизатора в процессах цветной метал-) лургии.

Способ осуществляют следукяцим об- разом.

Гипсосодержащий материал (природ- ньй-гипс, ангидрит, фосфогипс, фтор- гипс) с размером зерен 0-4 мм и пиритньй концентрат в виде смеси, окомкованной шихты или раздельно в мольном соотношении Са50г( :FeS(,0: (0,5- 2,0) подают в печь на обжиг. Туда же подают кислородсодержащее дутье (воздух; воздух, обогащенньм кислородом; технический кислород) в количестве |0,01-0,20 т/т щихты. Обжиг ведут при 900-1 . Температуру поддерживают . за счет горения элементарной серы, вьделяющейся при диссоциации пирита, при необходимости используют коэффициент избытка воздуха (У 1,0, но поддерживая концентрацию кислорода в отходящих газах в пределах О,1 -, 3,0 мас.%.

N5

3150

Отходящие газы, содержащие 47,0- 74,0 мас.% серы от серы в исходной шихте, после очистки от пьии направ- |пяют на получение серной кислоты, ;Твердый огарок, представляюпщй собой |оксидносупьфидный продукт, CaO FeS вьгружают из печи, охлаждают и используют в качестве сульфидизатора в процессах цветной металлургий. Спо- соб может быть осуществлен в существующих промьтшенных аппаратах - печах кипящего слоя, обжиговых, вращающихся, а также на агломерационньк машинах и в вихревых камерах.

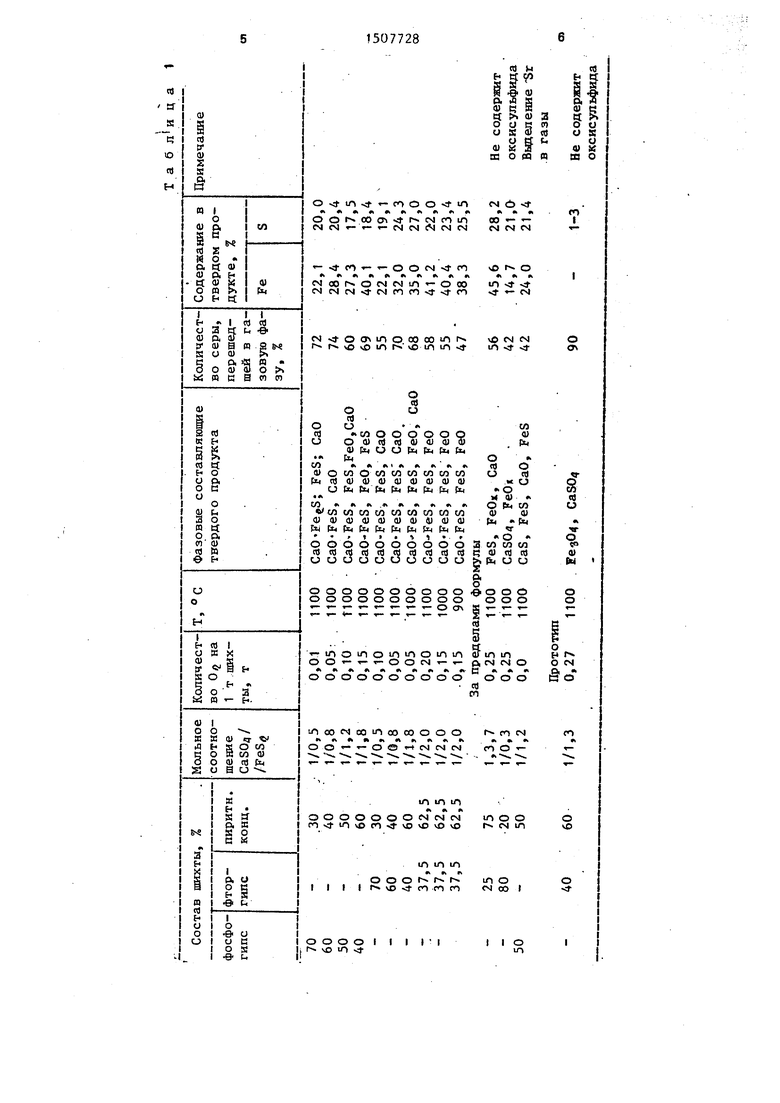

П р и м е р 1. Фосфогипс, содержащий мас.%: 87,5 4,8 CaF и- 5,3 СаСО, смешивают с. пиритным концентратом состава, мас.%; 44,0 S; 50,2 Ее в мольном соотношении 1: (0, 2,0), окусковывают и подают в электропечь, сопротивления, разогретую до 900-1 . fljicnepCHocTb фторгипса - i менее 2 мм, пиритного концентрата - ; менее 0,16 мм, В печь подают воздух в количестве 100-2000 мп/мин, i В табл.. 1 представлены результаты опытов, ; Варьируя условия процесса, можно

перевести 47,0-68,0% серы в сернис- тый ангидрид и получить твердый огарок в виде железокальциевого окси- сульфидного продукта, содержащий 17,0-25,5%,серы. При выходе за пред лапаемые интервалы параметров процес са продукт обжигачне содержит железокальциевого оксисульфида.

П р и м е р 2, Фосфогипс состава, мае. %s 95,0 0,5 1,5 0,7 FeijOs, 0,5 AlgOo,; 1,0 SiOg) смешивают с пиритньм концентратом, полученную шахту брикетируют при удельном давлении прессования 20 МПа, Брикеты сущат, Высушенные брикеты по 50 г загружают в фарфоре- вые лодочки и устанавливают В трубча тую печь. Нагрев ведут со скоростью 5 град./мин. Воздух подают в печь по достижении 400 с. Скорость подачи воздуха 100-200.0 мл/мин в зависимост

от требуемой концентрации кислорода в отходяш 1Х газах (0,1-5,0%). В газовую фазу переходит 47,0-74,0 мас.% серы, содержащейся в исходной пшхте, Полученньй оксисульфидный железокаль- циевый продукт содержит 19,1-28,2 мае, серы и может быть использован как сульфидизатор в процессах -цветной металлургии.

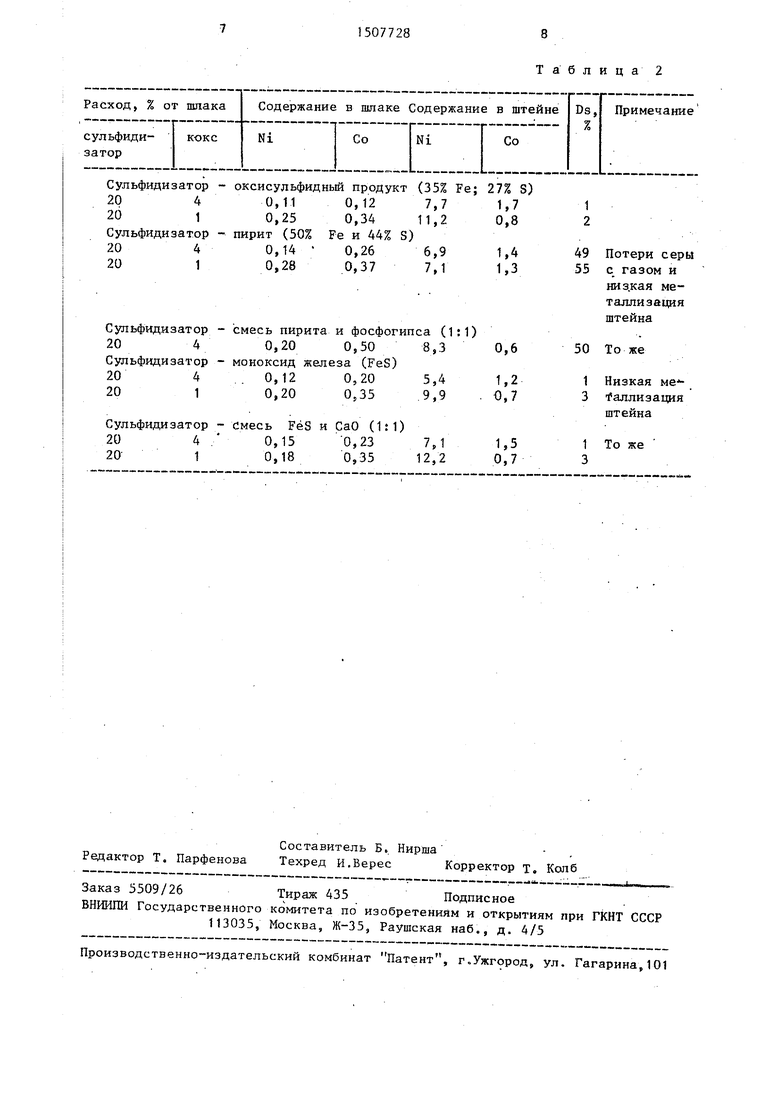

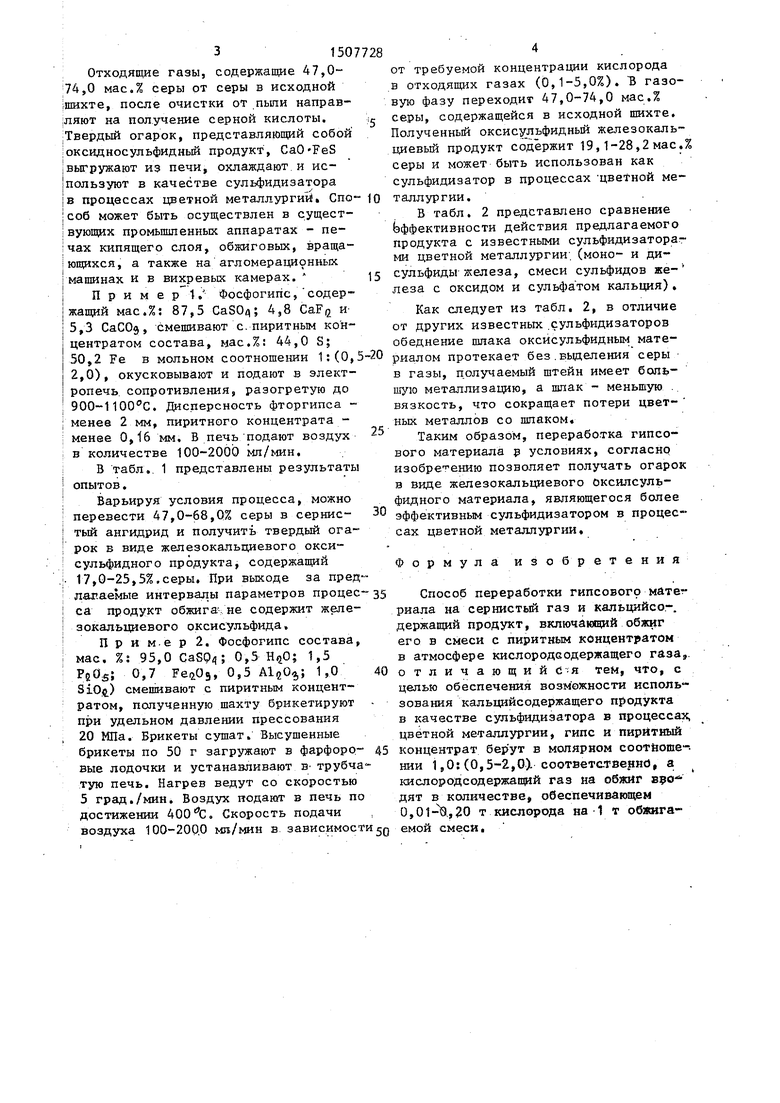

В табл. 2 представлено сравнение (эффективности действия предлагаемого продукта с известными сульфидизаторами цветной металлургии; (моно- и дисульфиды железа, смеси сульфидов же- леза с оксидом и сульфатом кальция).

Как следует из табл. 2, в отличие от других известных .сульфидизаторов обеднение шлака оксисульфидным материалом протекает без.выделения серы в газы, цолучаемый штейн имеет большую металлизацию, а шлак - меньшую .. вязкость, что сокращает потери цветных металлов со шлаком.

Таким образом, перерабо.тка гипсового материала р условиях, согласно изобре ению позволяет получать огарок в виде железокальциевого оксилсуль- фидного материала, являющегося более эффективным сульфидизатором в процессах цветной металлургии.

Формула изобретения

Способ переработки гипсовогр мате- - риала на сернистьй газ и кальцийсо.. держащий продукт, включающий обжиг его в смеси с пиритным концентратом в атмосфере кислородеодержащего газа, о т л и ч а ю щ и и тем, что, с целью обеспечения возможности исполь зования кальцийсодержащего продукта в качестве сульфидизатора в процессах цветной металлургии, гипс и пирйтный концентрат берут в молярном соотйошеНИИ 1,0: (0,5-2,0). ссответс-твеннб, а кислородсодержащий газ на обжйг вро- дят в количестве, обеспечивающем 0,01-,,20 т кислорода на 1 т обжига- емой смеси.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2212461C2 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2002 |

|

RU2224807C1 |

| Способ переработки медьуглеродсодержащих пылей | 1983 |

|

SU1109455A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ СКОРОДИТОВЫХ РУД | 2015 |

|

RU2604551C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2000 |

|

RU2172788C1 |

| ШИХТА ДЛЯ ПЛАВКИ ПИРИТНЫХ КОНЦЕНТРАТОВ | 1990 |

|

SU1762550A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМОЙ ОКИСЛЕННОЙ СВИНЦОВОЙ РУДЫ | 2007 |

|

RU2364639C2 |

| Способ подготовки сульфидизатора | 1990 |

|

SU1717657A1 |

| Способ получения цементного клинкера | 1986 |

|

SU1409604A1 |

| Шихта для восстановительно-сульфидирующей плавки окисленных никелевых руд | 2017 |

|

RU2657267C1 |

Изобретение относится к химической технологии переработки гипсосодержащих материалов на серную кислоту. Цель изобретения - обеспечение возможности использования огарка в качестве сульфидизатора в процессах цветной металлургии. Гипсосодержащий материал (природный гипс, ангидрит, фосфогипс, фторгипс) и пиритный концентрат в виде смеси, окомкованной шихты или раздельно в молярном соотношении CASO4:FES2=10:(0,5-2,0) подают на обжиг в печь. Туда же подают кислородсодержащее дутье (воздух, технический кислород, воздух, обогащенный кислородом) в количестве 0,01-0,30 т/т шихты. Обжиг ведут при температуре 900-1100°С. Отходящие газы, содержащие 47,0-74,0 мас.% серы от исходной в шихте, после пылеочистки направляют на получение серной кислоты. Твердый огарок в виде железокальциевого оксисульфидного продукта, содержащего 17,5-28,2 мас.% серы, выгружают из печи, охлаждают и используют в качестве эффективного сульфидизатора в процессах цветной металлургии. 2 табл.

идизатор 4

1

фидизатор 4

1

- оксисульфидный продукт (35% Fe; 27% S)

0,11 0,25

пирит (50% О,И 0,28

0,127,7

0,3411,2

Fe и 44% S) 0,266,9

0,377,1

Ь7 0,8

смесь пирита и фосфогипса (1:1)

0,20 0,50 8,3 моноксид железа (FeS)

1 2

49Потери серы 55 с газом и

низ.кая металлизацияштейна

50То же

| СПОСОБ ПОЛУЧЕНИЯ СЕРНИСТОГО АНГИДРИДА | 0 |

|

SU350751A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-15—Публикация

1986-08-07—Подача