да оо

vl

Изобретение относится к основной химической промышленности, в частности к получению серной кислоты и извести из известняковых серных руд.

Известен способ обжига известняковых серных руд во вращающейся трубчатой печи при . Выход серы в обжиговый газ в форме сернистого ангидрида составляет 99% , а концентрация сернистого ангидрида на выходе печи 10-12%. При этом карбонат кальция практически не разлагается 1 .

Недостатки способа состоят в низкой интенсивности процесса окисления серы и невозможности получения извести.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту к предлагаемому является способ получения сернистого ангидрида и извести, в котором известняковую серную руду с различным гранулометрическим составом (0,088-5 мм) обжигают в течение 0,5-7 мин в токе воздуха при 1000-1400с. С увеличением времени обжига от 1,5 до 7 мин при 1200с содержание сульфата кальция в твердой фазе возрастает от 15,2 до 19,5%, а содержание сульфида кальция снижается с 1,48 до 0,25%, что соответствует потере се,ры от 4,2 до 4,7%. В этих условиях степень разложения известняка увеличивается с 65,3 до 99,2% при общей степени использования серы не выше 90%. Температуру обжига выше 1000°С поддерживают за счет тепла сгорания серм при содержании ее в руде около 50%. Для бедных руд

указанные температуры получают при соответствующем подогреве воздуха, подаваемого в процесс 2.

Недостатком способа являются большие потери серы за счет сульфатизации известняка.

Цель изобретения - снижение потерь серы.

Поставленная цель достигается тем что согласно способу получений сернистого ангидрида и извести, за ключающемуся в обжиге известняковых серных руд в предварительно подогретом воздушном дутье при 110СГ-1200°С, обжиг руды ведут в восстановительной среде, поддерживая в ней воздушным дутьем мольное отношение оксид/диоксид углерода равным 0,01-0,05.

Предлагаемый способ позволяет получать сернистый ангидрид и известь при минимальных потерях серы 0,2-0,5%, интенсифицировать процесс обжига и экономить топливо за счет утилизации тепла обжигового газа и извести на предварительный подогрсгв всех исходных компонентов.

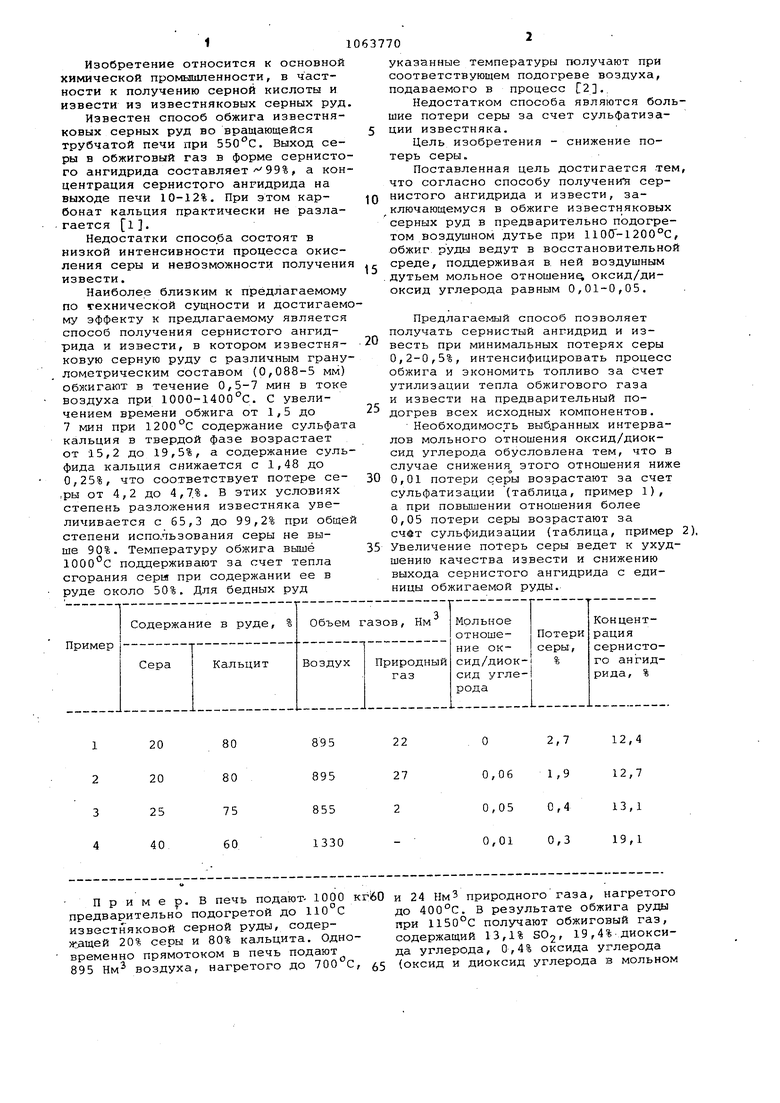

Необходимость выбранных интервалов мольного отношения оксид/диоксид углерода обусловлена тем, что в случае снижения этого отношения ниже

0 0,01 потери серы возрастают за счет сульфатизации (таблица, пример 1), а при повышении отношения более 0,05 потери серы возрастают за счфт сульфидизации (таблица, пример 2),

5 Увеличение потерь серы ведет к ухудшению качества извести и снижению выхода сернистого ангидрида с единицы обжигаемой руды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфида кальция | 1981 |

|

SU994399A1 |

| Способ сульфатизирующего обжига сульфидного материала | 1982 |

|

SU1033424A1 |

| Способ сульфатизирующего обжига сульфидных материалов | 1980 |

|

SU865782A2 |

| СПОСОБ СУЛЬФАТИЗАЦИИ КОБАЛЬТА | 2005 |

|

RU2285732C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2013 |

|

RU2525555C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЖИГА ПИРИТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1991 |

|

RU2007482C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СМЕШАННОГО МЕДЬСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2081195C1 |

| СПОСОБ ХЛОРИДОВОЗГОНОЧНОГО ОБЖИГА ОЛОВЯННОГО СЫРЬЯ, СОДЕРЖАЩЕГО СОЕДИНЕНИЯ МЫШЬЯКА И СЕРЫ | 1990 |

|

RU1714941C |

| СПОСОБ ОБЖИГА МЕТАЛЛОСОДЕРЖАЩИХ СУЛЬФИДНО-МЫШЬЯКОВИСТЫХ ИЛИ СУЛЬФИДНО-ЗОЛОТОСОДЕРЖАЩИХ РУД ИЛИ КОНЦЕНТРАТОВ | 1992 |

|

RU2078146C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 2014 |

|

RU2574795C1 |

СПОСОБ ПОЛУЧЕНИЯ СЕРНИСТОГО АНГИДРИДА И ИЗВЕСТИ обжигом известняковых серных руд в предварительно подогретом воздушном дутье при 1100.1200°С, отличающийся тем, что, с целью уменьшения потерь серы, обжиг руды ведут в восстановительной среде, поддерживая в ней воздушным дутьем мольное отношение оксид/диоксид Углерода равным 0,01-0,05. (Л

895

80 80 75 60

20 20 25 40 895 855 1330

П р и м е р. В печь подают- ЮОО предварительно подогретой до 110 С известняковой серной руды, содер еащей 20% серы и 80% кальцита. Одновременно прямотоком в печь подают 895 Нм- воздуха, нагретого до 700 С, 5

12,4 12,7 13,1 19,1

и 24 НмЗ природногогаза, нагретого до 400°С. В результате обжига рудаз при 115Q°C получают обжиговый газ, содержащий 13,1% 805, 19,4% диоксида углерода, 0,4% оксида углерода (оксид и диоксид углерода в мольном отношении жащую 75% терй серы 1063770 0,02), и извееть, содер-Способ позволяет снизить потери активной СаО. Общие по-серы при переработке известняковых 0,5%,серных руд до 0,3-0,4%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Епифанов B.C., попов А.Е | |||

| и др | |||

| Получение серной кислоты и известняка из серных руд.- В сб.: Промышленность минеральных удобрений и серной кислоты, вып.8 НИИТЭХИМ, 1977 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шурыгин А.П | |||

| Перспективы высокотемпературного обжига серных руд.- Труды МЭИ, Промышленная теплоэнергетика, вып | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1983-12-30—Публикация

1982-08-13—Подача