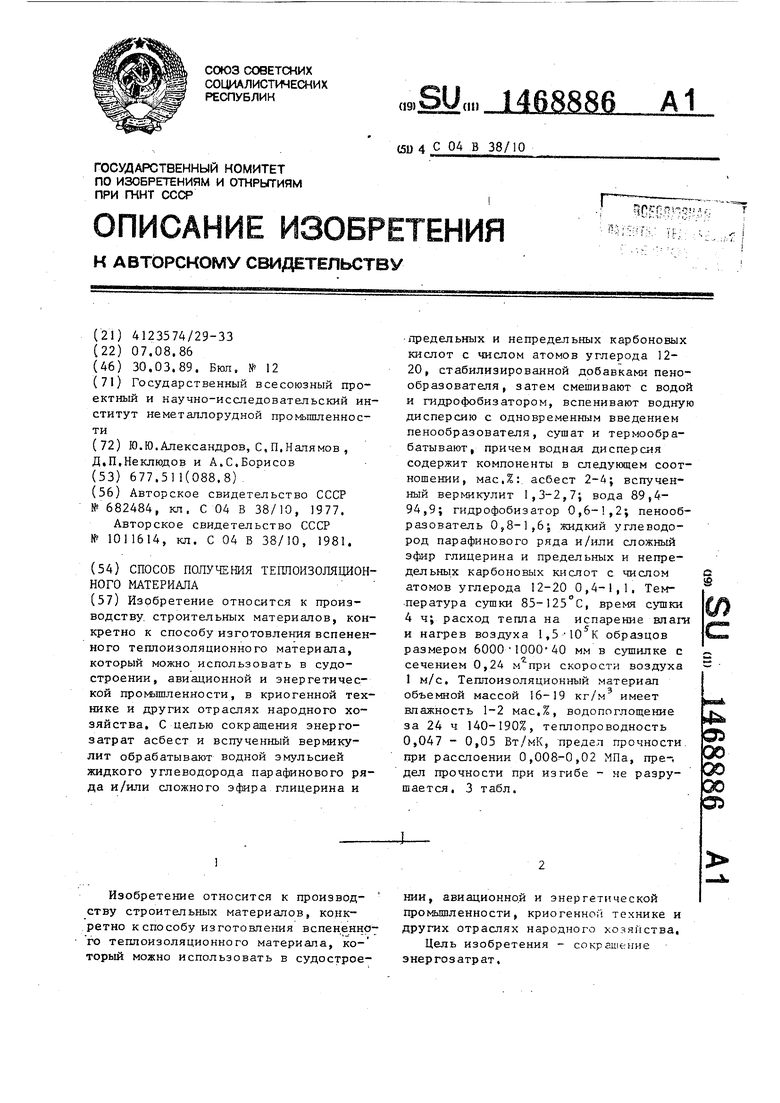

Изобретение относится к производству строительных материалов, конкретно к способу изготовления вспененного теплоизоляционного материала, ко- торый можно использовать в судостроеНИИ, авиационной и энергетической пpo ышлeннocти, криогенной технике и других отраслях народного хозяйства,

Цель изобретения - сокрашепие энергозатрат.

Способ получения вспененного теплоизоляционного материала включает следующие операции: приготовление на быстроходной мешалке водной эмульсии; жидкого углеводорода пара я новогр ряда и/или сложного эфира на основе глицерина и предельных и непредельных карбоновых кислот с чи-слом атомов углерода; 12-20, стабилизированной добавками вспенивателя; обработка эмульсией товарного асбеста и вермикулита; приготовление на тихоходной мешалке водной дисперсии, содержащей предварительно обработанные товарный асбест и вермикулит, гидрофобизатор; одновременное введение вспенивателя и пенообразование водной дисперсии на быстроходной мешалке (1500 об/мин) сушка вспененной водной дисперсии при 85-125 с в течение 3,5-4,5 ч; терми- рование высушенного теплоизоляционного материала при 230-250 С в течение 1 ч,

П р и м е р I, Из 20 мл (0,4%) гек сена, 10 мл смачивателя СВ-102 и Шмп воды готовят эмульсию на быстроходной мешалке при перемешивании в течение 5 мин,

60 г (2%) товарного асбеста чет- вертого сорта и 40 г.(1,3%) вспученного вермикулита простого рассева крупностью 160 мкм обрабатывают приготовленной эмульсией, В мешалку, со- держашую.З л воды (94,9%), подают об- работанные эмульсией асбест и вермикулит, 22 мл (0,6%) кремнийорганичес- кого гидрофобизатора (ГКЖ-94) и перемешивают на тихоходной мешалке (200 об/мин) в течение 6 ч, Далее при об/мин в течение 45 мин в мешалке- осуществляют пенообразование. В процессе вспенивания добавляют 10 МП СВ-102 мл и 4 мл.додецилбензо- сульфоната (до 0,8% пенообразователя)

В процессе вспенивания получают устойчивую пеномассу, которая начинает медленно разрушаться после 5 ч отстоя, Полученную пенодисперсию сушат при 85-125 С в течение 3,5-4,5 ч С целью удаления органики и придания гидрофобных свойств материалу высушенные плиты термостатируют в печи при 230-250 С, Полученные плиты не горят в пламени спиртовки, не впиты- вагот воду,

.П р и м е р 2. Из 50 мл гектана (1,1%), 10 мл смачивателя СБ-102 и 10 мл воды готовят эмульсию на быстроходной мешалке при перемешивании в течение 5 мин,

120 г (4%) товарного асбеста четвертого сорта и 80 г (2,7%) вспученного вермикулита простого райсева крупностью 160 мкм обрабатывают приготовленной эмульсией, В мешалрсу, содержащую 3 л воды (89,4%), подают обработанные эмульсией асбест и вермикулит, 36 мл (1,2%) кремнийоргани- ческого гидрофобизатора (ГКЖ-94) и перемешивают на тихоходной мешалке (200 об/мин) в течение 6 ч. Далее при об/мин в течение 45 мин в мешалке осуществляют пенообразова- ине, В процессе вспенивания добавляют 32 мл СВ-Ю2 и 6 мл додеЦйлбензо- сульфоната (до 1,6% пенообразователя

Б процессе вспенивания получают устойчивую пеномассу, которая начинает медленно разрушаться после 7 ч отстоя,

В дальнейшем получение теплоизоляционного пеноматериала осуществляют аналогично примеру 1, Полученные плиты не горят в пламени спиртовки, не впитывают воду,

П р и м е р 3. Из 30 мл гексена (0,6%), 10 мл смачивателя СВ-102 и 10 .мл воды готовят эмульсию на быст- роходной мешалке при перемешивании в -течение 5 мин,

75 г (2,5%) товарного асбеста четвертого сорта и 50 г ( 1,7%) i вспученного вермикулита простого рассева крупностью 160 мкм, обрабатывают приготовленной эмульсией, В мешалку, содержащую 3 л воды (93,4%), подают обработанные эмульсией асбест и вер микулит, 22,5 мл (0,8%) кремнийорга- нического гидрофобизатора ГКЖ-94, ГОСТ 10834-76) и перемешивают на ти- хокодной мешалке (200 об/мин) в течение 6 ч. Далее при об/мин в течение 45 мин в мешалке осуществляют пенообразование, В процессе вспенивания добавляют 15 мл СВ-102 (натриевая соль 2-этилгексилового эфира сульфоянтарной кислоты, ТУ 6-14-79-76 и 5 мл додецилбензосульфоната(до 1% пенообразователя), В процессе вспенивания получают устойчивую пеномассу, которая начинает медленно разрушаться после 6 ч отстоя.

В дальнейшем получение теплоизо- ляц ионного пеноматериала осуществляют аналогично примеру 1, Полученные

плиты не горят в пламени спиртовки и не впитывают воду,

П р и м е р 4, Из 20 г расплавленного свиного жира (0}4%) (сложный эфир на основе глицерина и предельных карбоновых кислот), 10 мп смачивателя СВ-102 и 10 мп вода готовят эмульсию на быстроходной мешалке при перемешивании в течение 5 мин,

60 г (2%) товарного асбеста четвертого сорта и 40 г (1,3%) вспученного вермикулита простого рассева крупностью 160 мкм обрабатывают приготовленной эмульсией, В мешалку, со держащую 3 л воды (94,9%), подают обработанные эмульсией асбест и вермикулит, 22 мл (0,6%) кремнийоргани- ческого гидрофобизатора (ГКЖ-94) и перемешивают на тихоходной мешалке в течение 6ч, Далее при п 1500 об/мин в течение 45 мин в мешалке осуществляют пенообразование,

В процессе вспенивания добавляют 10 МП СВ-102 и 4 мл додецилбензосул фоната (до 0,8% пенообразователя), В процессе вспенивания получают ус- тойчивую пеномассу, которая начинае медленно разрушаться после 5 ч отстоя ,

В дальнейшем получение теплоизоляционного пеноматериала ведут аналгично примеру 1,

П р и м 6 р 5. Из 50 мл расплав- ленного утиного жира (1,1%) (сложны эфир на основе глицерина и непределных карбоновых кислот) , 10 мп смачивателя и 10 мл воды готовят эмульсию на быстроходной мешалке при перемешивании в течение 5 мин,

120 г (4%) товарного асбеста четвертого сорта и 80 г (2, 7%) вспученного вермикулита простого рассева крупностью 160 мкм обрабатывают приготовленной эмульсией, В мешалку, с держащую 3 л воды (89,4%), подают оработанные эмульсией асбест и вермкулит, 36 мл (1,2%) кремнийорганичекого гидрофобизатора (.ГКЖ-84) и перемешивают на тихоходной мешалке (200 об/мин) в течение 6 ч. Далее при об/мин в течение 45 мин в ме щалке осуществляют пенообразование, В процессе вспенивания добавляют 32 СВ-102 и 6 МП додецилбензосульфонат (до 1,6% пенообразователя). В процесе вспенивания получают устойчивую пеномассу, которая начинает медленн разрушаться после 7 ч отстоя, В дап

0

0

30

15 ку,

25

45 50 gg

35

40

нейшем получение теплоизоляционного пеноматериала ведут аналогично примеру 1.

П р и м е р 6, Из 30 г расплавленного жира (0,6%), 10 мл смачивателя СВ102 и 10 мл во ды готовят эмульсию на быстроходной . ешалке при перемешивании в течение 5 мин.

75 г (2,5%) товарного асбеста четвертого сорта и 50 г (1,7%) вспученного вермикулита простого рассева крупностью 160 мкм обрабатывают при- го товленной эмульсией, В мешалсодержашую 3 л вода (93,4%), подают обработанный эмульсией асбест и вермикулит, 22,5 мл (0,8%) кремнийорганического гидрофобизатора (ГКЖ-94) и перемешивают на тихоходной мешалке (200 об/ мин) в течение 6 ч. Далее при об/мин в течение 45 мин в мешалке осуществляют пенообразование, В процессе вспенивания добавляют 15 мл СВ-102 и 5 нл додецилбензосульфоната (до 1% пенообразователя), В процессе вспенивания получают устойчивую пеномассу, которая начинает медленно разрушаться после 6 ч отстоя. В дальнейшем получение теплоизоляционного пеноматериала ведут аналогично примеру 1,

При мер 7, Из 16,5 расплавленного свиного жира (сложнь Й эфир на основе глицерина и предельнь х карбоновых кислот) и 25 мл гексана (в сум- .ме 1,1%), 10 мл смачивателя СВ-102 и 10 мл воды готовят эмульсию на быстроходной мешалке при перемешивании в течение 5 мин,

120 г (4%) товарного асбеста четвертого сорта и 80 г (2,7%) вспученного вермикулита простого рассева крупностью 160 мкм обрабатывают приготовленной эмульсией, В мешалку, содержащую 3 л воды (89,4%), подают об работанные эмульсией асбест и вермикулит, 36 мл (1,2%) кре шийорганического гидрофобизатора (ГЮК-94) и перемешивают на тихоходной мешалке (200 об/мин) в течение 6 ч. Далее при об/мин в течение 45 в мешалке осуществляют пенообразование, В процессе вспенивания добавляют . 32 МП СВ-102 и 6 мл додецилбензосульфоната (до 1,6% пенообразователя), В процессе вспенивания получают устойчивую пеномассу, которая начинает медленно разрушаться после 6 ч отстоя.

7U6

В дальнейшем получение теплоизоляционного пеноматериала ведут аналогично примеру I,

П р и м е р 8. Из 16,5 мг расплав- ленного свиного жира (сложный эфир на основе глицерина и предельных кар- боновых кислот) и 25 мл гексана (в сумме 1,1%), 10 мл смачивателя сукци- нола 2 К и 10 мл воды готовят эмуль- сию на быстроходной мешалке при перемешивании в течение 5 мин,

120 г (4%) товарного асбеста четвертого сорта, 80 г (2,7%) вспученного вермикулита простого рассева круп- ностью 160 мкм-обрабатывают приготовленной эмульсией,

В мешалку, содержащую 3 л воды (89 ,4%) , подают обработанные эмульсией асбест и вермикулит, 36 мл (1,2%) кремнийорганического гидрофо- бизатора (ГКЖ-94) и перемешивают на тихоходной мешалке (200. об/мин) в течение 6 ч. Далее при об/мин в течение 45 мин в мешалке осуществ- ляют пенообразование, В процессе вспенивания добавляют 32 мп сукцино- ла 2К и 6 мл додецилбензосульфоната (до 1,6% пенообразователя), В процессе вспенивания получают устойчивую пеномассу, которая начинает медленно разрушаться после 6 ч отстоя, В дальнейшем получение теплоизоляционного пе-номатериала ведут аналогично примеРУ 1.

При содержании в исходной дисперсии жидкого углеводорода парафиновог ряда и/или сложного эфира на основе глицерина и предельных и непредельны карбоновых кислот с числом атомов

углерода 12-20 более 1,1 мас,% при . вспенивании получается неустойчивая пеномасса, которая начинает разрушаться после 2 ч, отстоя. При содержании перечисленных компонентов в ис ходной дисперсии в количестве менее 0,4,мае,% из вспененной дисперсии знчительно медленнее стекает-влага (из поддона 300-300-40 за 1 ч отстоя стекает 10-12% влаги по отношению к массе влаги в образце),

В результате предварительной обработки асбеста получается устойчивая и вязкая пена, пригодная для техноло гии получения теплоизоляционного пе- ног атериала непрерывным способом (вязкость пены по воронке Форда 30- 35 с, пена начинает медленно разрушаться после 5-7 ч отстоя). Сток вла

0 5 О

5

0

8

ги из пеномассы на начальной стадии сушки происходит значительно быстрее (из поддона размером 300 300i40 мм за 1 ч стекает 15-23% по отношению к об- шему количеству влаги в пеномассе),

Сток влаги наиболее интенсивно проходит в течение первых 2 ч сушки, максимальная скорость стока наблюдается к концу 1 ч сушки, В ходе исследований процесса сушки выявлена устойчивая связь между интенсивностью стока влаги из .пеномассы, сокращением продолжительности сушки и уменьшением количества брака.

Чем интенсивнее стекает избыток влаги, необходимый для получения пе- . ны, тем быстрее протекает процесс сушки и улучшается качество получаемого в конце сушки пеноматериала даже при применении более жестких режимов сушки,

Процесс сушки образцов длится 3,5- 4,5 ч, но образцы можно такде сушить на воздухе без затрат электроэнергии в течение 78-84 ч,

В ходе исследования для устойчивых пен .выявлена целесообразность предварительного отстоя свежеприготовленной пеномассы в течение 1-2 ч перед сушкой. При этом общее время сушки не изменяется, но сокращается количество электроэнергии, затрачиваемое на. сушку,

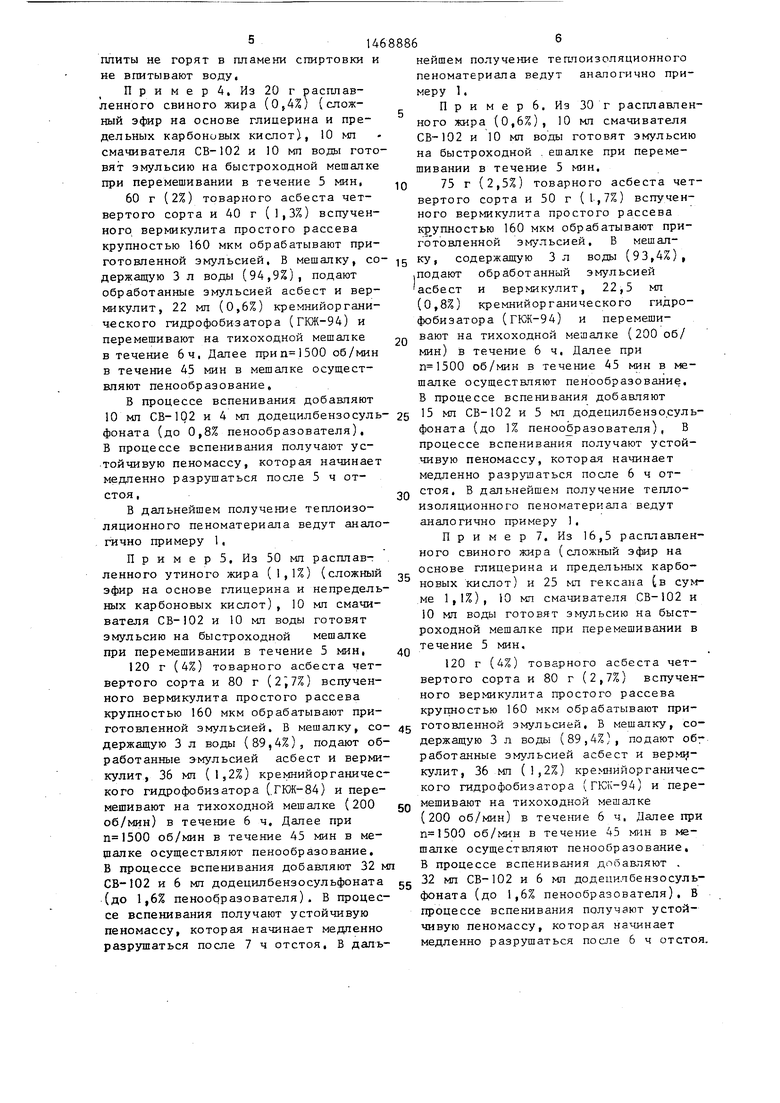

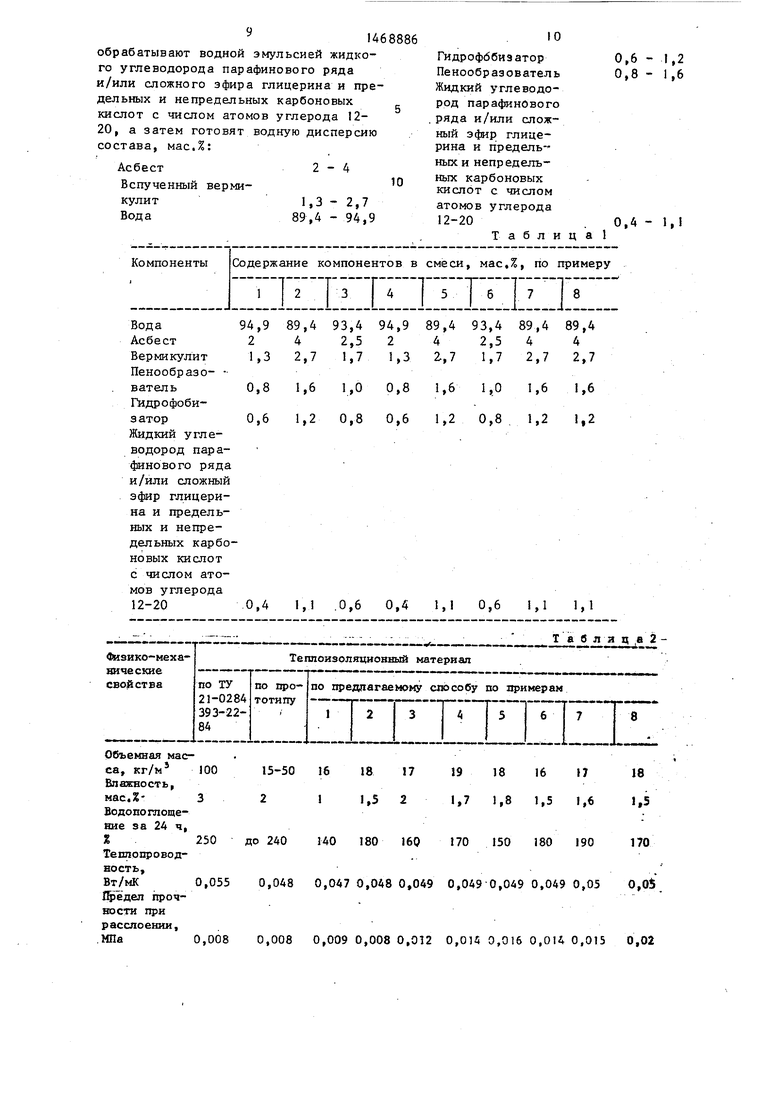

Конкретные составы дисперсии по предлагаемому способу указаны в табл,

1,

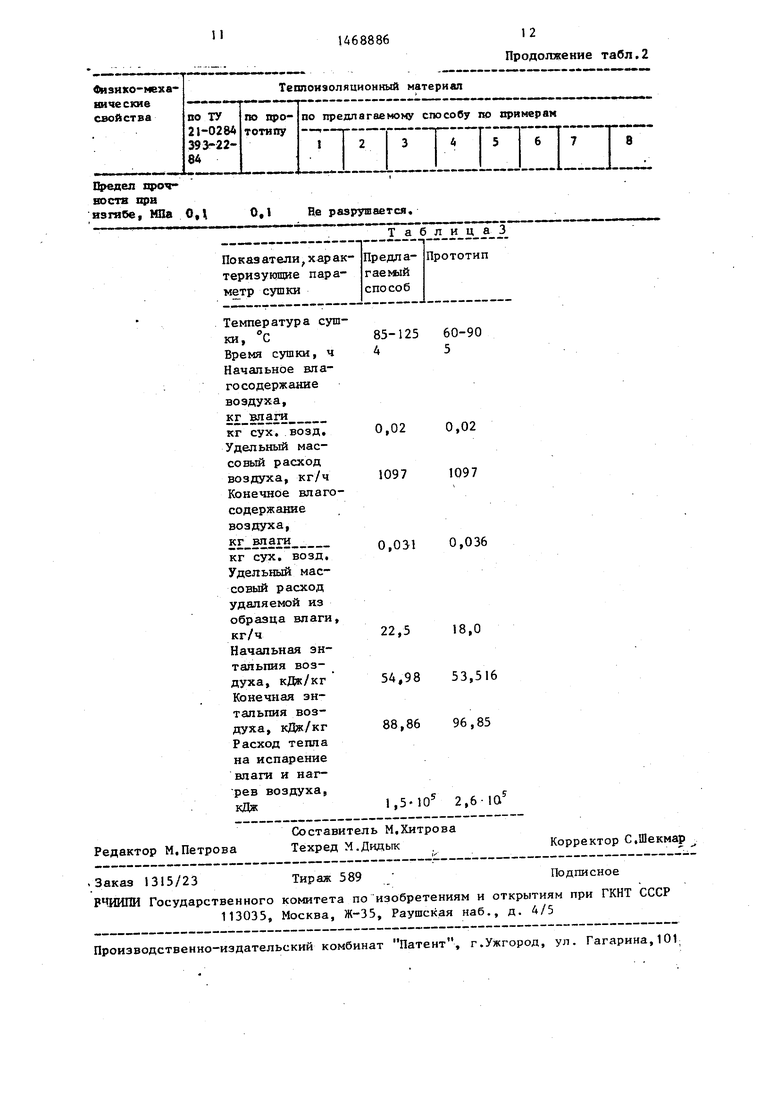

Физико-механические показатели вспененного теплоизоляционного материала из конкретных составов по предлагаемому способу, а также по прототипу

и ТУ на этот вид материала указаны в табл.2.

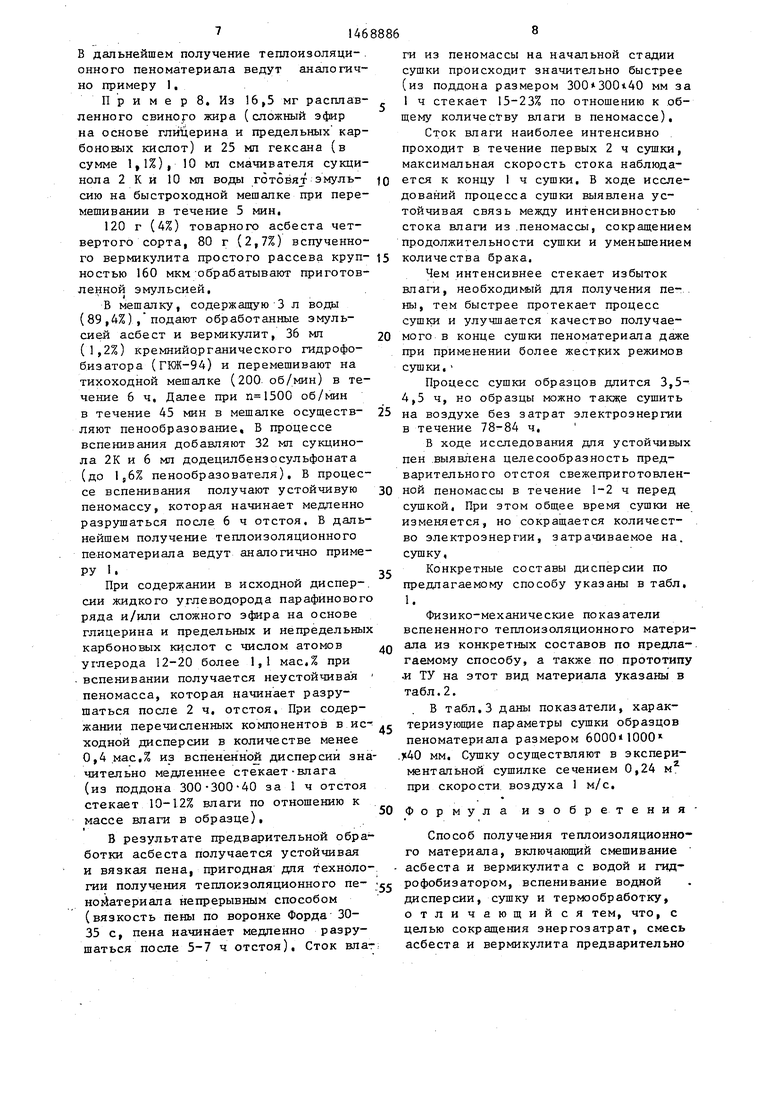

В табл,3 даны показатели, характеризующие параметры сушки образцов пеноматериала размером

.И40 мм. Сушку осуществляют в экспериментальной сушилке сечением 0,24 м. при скорости воздуха 1 м/с,

0 Формула изобретенияСпособ получения теплоизоляционного материала, включающий смешивание асбеста и вермикулита с водой и гид- рофобизатором, вспенивание водной дисперсии, сушку и термообработку, отличающийся тем, что, с целью сокращения энергозатрат, смесь асбеста и вермикулита предварительно

IA6

обрабатывают водной эмульсией жидкого углеводорода парафинового ряда и/или сложного эфира глицерина и предельных и непредельных карбоновых кислот с числом атомов углерода 12- 20, а затем готовят водную дисперсию состава, мас,%:

Асбест2-4

Вспученный верми-

10

Гидрофббизатор Пенообразователь Жидкий углеводород парафинового ряда и/или сложный Э(}ир глицерина и предельных и непредельных карбоновых кислот с числом

0,6 0,8

1,2 1,6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения теплозвукоизоляционного материала | 1980 |

|

SU994455A1 |

| Теплозвукоизоляционная масса | 1981 |

|

SU1011614A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ НЕГОРЮЧЕГО НЕТОКСИЧНОГО ТЕПЛОЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТОНКОДИСПЕРСНОЙ МИНЕРАЛЬНОЙ ПЕНЫ | 2012 |

|

RU2502710C2 |

| Теплоизоляционный материал | 1978 |

|

SU876630A1 |

| Конвейерная линия для производства пеноматериалов | 1983 |

|

SU1139720A1 |

| Способ получения композиции для теплоизоляционных изделий | 1991 |

|

SU1794918A1 |

| ПОКРЫТИЕ ЖИДКОКЕРАМИЧЕСКОЕ ИЗОЛЯЦИОННОЕ | 2007 |

|

RU2342415C1 |

| Способ получения гидрофобного теплозвукоизоляционного материала | 1978 |

|

SU887552A2 |

| Состав для теплоизоляционного материала | 1990 |

|

SU1804557A3 |

| Легкий теплозвукоизоляционный материал | 1982 |

|

SU1224288A1 |

Изобретение относится к производству, строительных материалов, конкретно к способу изготовления вспененного теплоизоляционного материала, который можно использовать в судостроении, авиационной и энергетической прО№шшенности, в криогенной технике и других отраслях народного хозяйства, С целью сокращения энергозатрат асбест и вспученный вермикулит обрабатывают водной эмульсией жидкого углеводорода парафинового ряда и/или сложного эфира глицерина и предельных и непредельных карбоновых кислот с числом атомов углерода 12- 20, стабилизированной добавками пенообразователя , затем смешивают с водой и гидрофобизатором, вспенивают водную дисперсию с одновременным введением пенообразователя, сушат и термообра- батывают, причем водная дисперсия содержит компоненты в следующем соотношении, мас.%:. асб.ест вспученный вермикулит 1,3-2,7; вода 89,4- 94,9; гидрофобизатор 0,6-1,2; пенообразователь 0,8-1,6J жидкий углеводород парафинового ряда и/или сложный эфир глицерина и предельных и непредельных карбоновых кислот с числом атомов углерода 12-20 0,4-1,1. Тем- пература сущки 85-125 с, время сушки 4 ч; расход тепла на испарение влаги и нагрев воздуха 1, образцов размером 6000100040 мм в сушилке с сечением 0,24 м при скорости воздуха 1 м/с. Теплоизоляционный материал объемной массой 16-19 кг/м имеет влажность 1-2 мас.%, водопоглощение за 24 ч 140-190%, теплопроводность 0,047 - 0,05 Вт/мК, предел прочности, при расслоении 0,008-0,02 МПа, пре-, дел прочности при изгибе - не разрушается. 3 табл. i О) 00 ю о:

Вода Асбест Вермикулит Пенообразо- ватель Гидрофоби- затор

Жидкий углеводород парафинового ряда и/или сложный эфир глицерина и предельных и непредельных карбоновых кислот с числом атомов углерода 12-20

94,9 89,4 93,4 94,9 89,4 93,4 89,4 89,4

242,5

1,3 2,7 1,7

242,5 44

1,3 г,7 1,7 2,7 2,7

0,8 1,6 1,0 0,8 1,6 1,0 1,6 1,6 0,6 1,2 0,8 0,6 1,2 0,8 . 1,2 1,2

0,4 1,1 .0,6 0,4 1,1 0,6 1,1 1,1

242,5 44

1,3 г,7 1,7 2,7 2,7

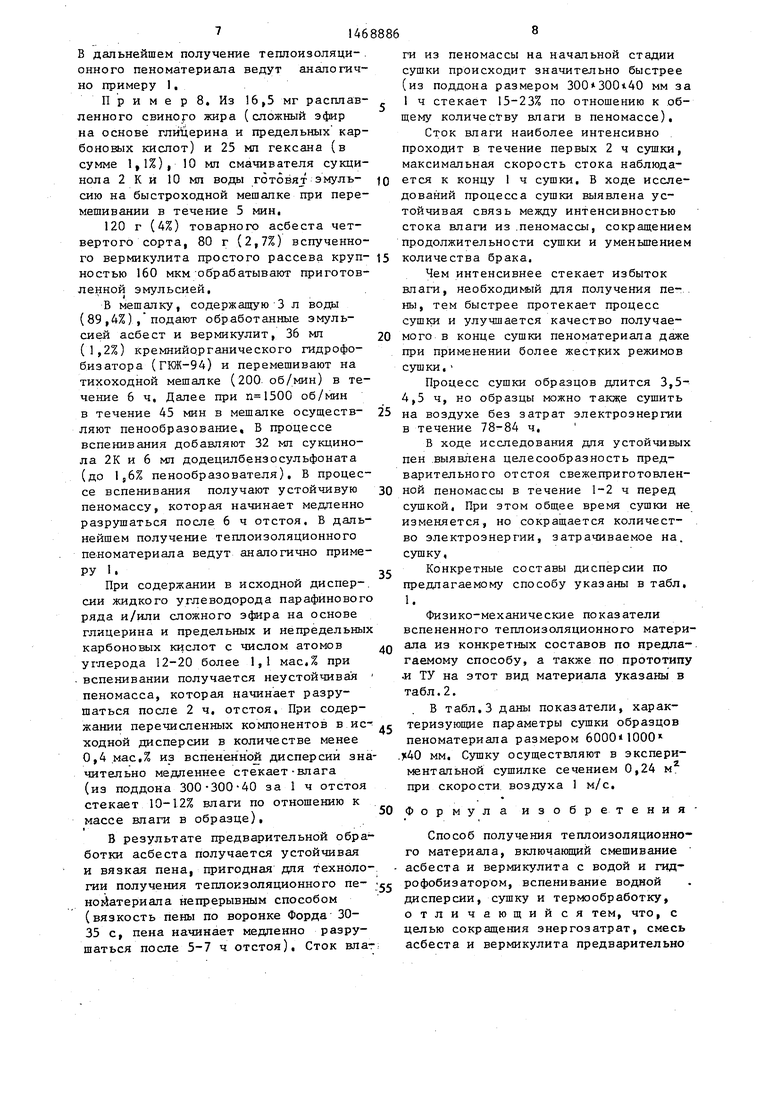

Продолжение табл.2

Физихо-меха-Теплоизоляционный материал

нические-, .i и....т,,,т -. - j -.-«.i.----- -.-

свойствапо ТУ по про- по предлагаемому способу по примерам

2I-028A тотипу - -i,1Г1Г Т

а Г Ц Ц1ТЧ„1Г 11

Предел про-чвоств прв

изгибе, МПа ОЛ0.Не разрушается.

--- - л и

Показатели,харак- Предла- Прототип теризующие пара- гаемый метр сушкиспособ

Температура сушки, С85-125 60-90 Время сушки, ч А5 Начальное вла- го со держание воздуха, кг влаги

кГсухТ во5д.0,020,02

Удельный массовый расход

воздуха, кг/ч10971097

Конечное влаго- содержание воздуха,

кг влаги 0,031 О,О 36

кг сух. возд. Удельный массовый расход удаляемой из образца влаги, кг/ч22,518,0

Начальная энтальпия воздуха, кДж/кг 54,98 53,516 Конечная энтальпия воздуха, кДж/кг88,86 96,85

Расход тепла на испарение влаги и нат-рев воздуха,s ,«

кДж1.5-10 2,6-10

| Способ получения гидрофобного пеноасбестового материала | 1977 |

|

SU682484A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Теплозвукоизоляционная масса | 1981 |

|

SU1011614A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-03-30—Публикация

1986-08-07—Подача