Изобретение касается создания термоизоляционных материалов,пригодных для использования в авиации, судостроении и других областях народного хозяйства.

Из основного авт.св. № 724485 известен способ, в котором для получения гидрофобного тёплозвукоизоляционного материала на основе неорганического волокнистого материала диспергирование, вспенивание и гидрофрбизацию, преимущественно с помощью латекса, осуществляют путем перемешивания неорганического волокнистого материала с водной суспензией гидрофобизатора и поверхностно-активного вещества fl.

Цель изобретения - повышение упру ости и прочности материала на изгиб а также снижение его усадки и водопоглощения.

Это достигается тем, что до вспенивания в дисперсию вводят органичес кие или минеральные кислоты, или их соли, или смеси солей и кислот или аммониевые солив количестве 0,0110 вес,ч. на 100 вес.ч, неорганического волокнистого материала.

Пример 1.В реактор помещают 480 г воды (96 мас.%), растворяют

в ней при температуре около 1,5 г (0,3 мас.%) додецилбензолсульфоната, вводят 15 г (3 мас.%) волокнистого неорганического материала хризо.тиласбеста марки АХО-2 и через 30 мин после перемешивания без пенообразования к дисперсии добавляют гидрофобизатор 1,5 г 50%-ной водной эмульсии высокомолекулярного поли10диметилсилоксанового каучука СКТ (5 мае.%)полиорганосилоксана по отношению к асбесту). После перемешивания в течение 0,5 ч добавляют 2,5 мл 10%.-ного водного раствора щавелевой кислоты (0,5 мас.%) и вспенивают дисперсию до кратности 1,8.

После формования образца проводят его сушку при температуре 50-150 С и термообработку при .Получен20ный высокопористый пеноасбест однородной структуры с объемной массой 16 кг/м не изменил своей формы в процессе сушки, эластичен, гидрофобен, . негорюч.

25

Пример 2. В реактор помещают 462 г воды (92,4 мас.%) добавляют 12,5 г эмульсии гидрофЬбИзатора (2,5 мас.%), содержащей 5 г (20 мас.%) по отношению к неоргани30ческому волокнистому материалу полидиметилсилоксанового полимера СКТН, в которую предварительно вводят 2,5 г (0,5 мас.%) додецилбензолсульфоната.

При перемешивании вводят 10 г (2 мас.%) асбеста, 5 г (1 мас.%) каолинового волокна и 10 г {2 мас.%) вермикулита. Перемешивают в течение 1 ч при 70°С без пенообразования,затем добавляют 3,5 мл 5%-ного раствора алюмохромофосфоната в фосфорной кислоте (0,0035 мас.%), вспенивают до кратности 2 и после формования образца проводят его сушку и термообработку, как это указано в примере 1.

Полученный высокопористый пеноматериал. с объемной массой 28 кг/мо/;нородной структуры не изменил своей формы в процессе сушки, эластичен, гидрофобен, негорюч.

Пример З.В реактор помещают 455 г воды (91 мас.%), растворя в ней при 60°С 3,0 г (0,6 мас.%) додецилбензолсульфоната, вводят 35 г (7,0 мас.%) хризотил - асбеста у сорта и 4,0 г (0,8 мас.%) диметилсульфоксида. Затем перемешивают компоненты при t 60°С в течение 30 мин, добавляют водную эмульсию- гидрофобизатора, содержащую 1,8 г (5,1 мас.%) по отношению к асбесту) полидиметилфенильного полимера линейной структуры (СКТНФ), содержащего 8% метилфенильныхзвеньев и 0,3 г (0,06 мас.%) уксуснокислого кальция в виде концентрированного водного раствора. Вспенивают дисперсию до кратности 1,5 и после формования образца проводят его сушку и термообработку, как это указано в примере 1. Полученный высокопористый пеноасбест однородной структуры с объемной массой 21 кг/м не изменил своей формы в процессе сушки, эластичен, гидрофобен, негорюч.

П ример 4. В реактор помеща ют 417 г воды (83,4 мас.%), растворяют в ней 0,0005 г (1, мае. %) хлористого алюминия, добавляют 1 г (0,2 мас.%) поценилбензолсульфоната

в виде раствора и 50 г (10 мас.%) этилового спирта и вводят 6 г (30 мас.%) по отношению к неорганическому волокнистому материалу полидиметилметилфенильного полимера разветвленной структуры, содержащего 60 мол.% метилфенильных звеньев в виДе 50%-ной водной эмульсии, и затем при перемешивании без пенообразования добавляют 10 г (2 мас.%) хризотиласб.еста, 5 г (1 мас.%), каолинового волокна и 5 г (1 мас.%) молотсэй мелкодисперсной слюды. Суспензию оставляют стоять в течение 24 ч при комнатной температуре, после чего вспенивают до кратности 2,2 и после формования образца проводят ег сушку и термообработку, как это указано в примере 1.

Полученный внсокопористый пеноматериал однородной структуры с объемной массой 18 кг/м не изменил своей формы в процессе сушки, эластичен, гидрофобен, не поддерживает горения.

Пример 5. В реактор помещают 469 г воды (93,7 мас.%), добавляют 6 г эмульсии гидрофобизатора (1,2 мас.%), содержащей 2 г (10 мас.% по отношению к асбесту) полидиметилфенильного полимера линейной структура (СКТИФ) с 8% метилфенильных/ звеньев и 5 г (1 мас.%) олеата натрия. При перемешивании вводят 20 г асбеста (4 мас.%) и в виде концентрированного раствора 0,3 г ацетата аммония (0,06 мас.%). После перемешивания и суточного выстаивания дисперсию вспенивают до кратности 2. Формование, сушку и термообработку образца пеноасбеста проводят так же, как и в примере 1. Получен образец однородной структуры, высокопористый, эластичный, гидрофобный, негорючий, с объемной массой 20,5 кг/м.

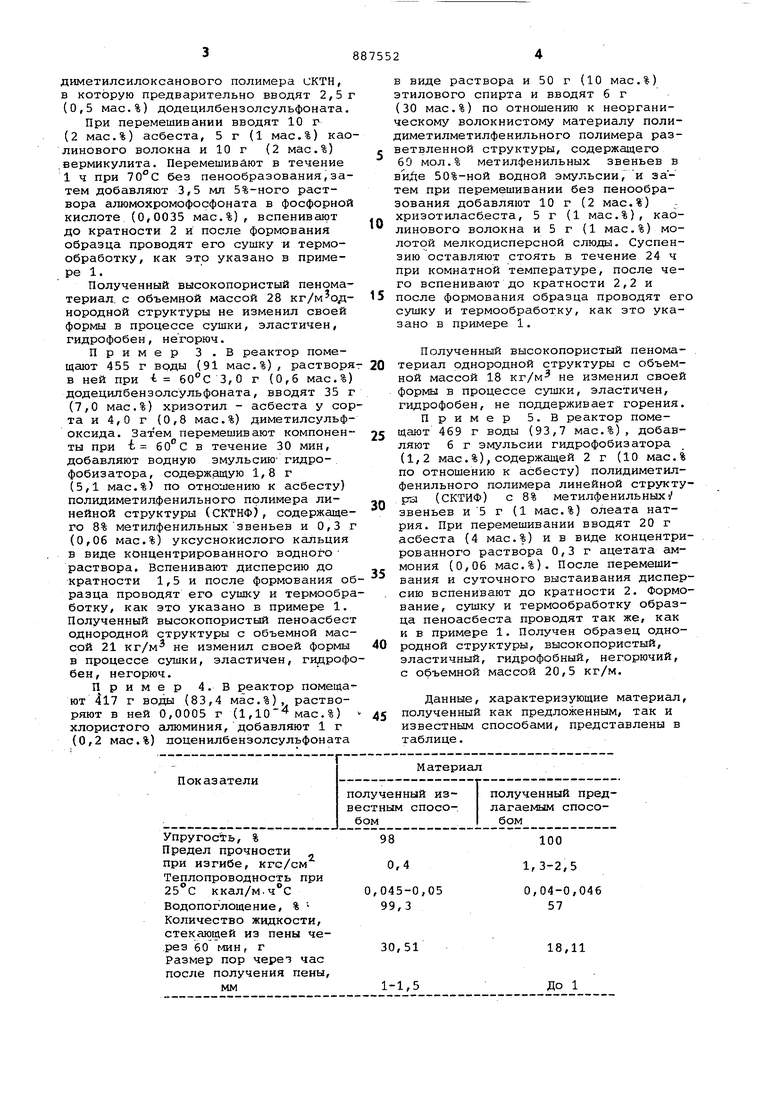

Данные, характеризующие материал, полученный как предложенным, так и известным способами, представлены в таблице. Как видно из таблицы, через час после получения равных объемов пены, приготовленной по известному способу стекает 30,51 г жидкости, а из пены, приготовленной предлагаемы способом - 18,11 г. При этом, чем меньше количество стекающей из пены жидкости и чем меньше скорость стекания, тем устой чивей пена и больше ее пористость. Кроме Tord, из таблицы видно, чт упругость и прочность на изгиб мате риала, изготовленного предлагаемым способом, выше, а теплопроводность и водопоглощение ниже, чем у матери ла, изготовленного известным способом. Формула изобретения Способ получения гидрофобного теплозвукоизоляционного материала по авт. св. № 724485, о т ли ч а ю.щ и и с Я тем, что, с целью повышения упругости и прочности материала на изгиб, а также снижения его усадки и водопоглощения, до вспенивания в дисперсию вводят органические или минеральные кислоты, или их соли, или смеси солей и кислот, или аммониевые соли в количестве 0,01-V 10 вес.ч. на 100 вес.ч. неорганического волокнистого материала. Источники информации, принятые во внимание при экспертизе 1. Двторское св1щетельство СССР № 724485 по заявке 2542890, кл. С 04 В 43/04, 09.11.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения теплозвукоизоляционного материала | 1980 |

|

SU994455A1 |

| Защитное покрытие | 1990 |

|

SU1738095A3 |

| Способ получения композиции для теплоизоляционных изделий | 1991 |

|

SU1794918A1 |

| Способ получения теплоизоляционного материала | 1986 |

|

SU1468886A1 |

| Способ изготовления теплозвукоизоляционных изделий | 1977 |

|

SU876629A1 |

| Поточная линия для изготовления изоляционных изделий | 1980 |

|

SU1011611A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ НЕГОРЮЧЕГО НЕТОКСИЧНОГО ТЕПЛОЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТОНКОДИСПЕРСНОЙ МИНЕРАЛЬНОЙ ПЕНЫ | 2012 |

|

RU2502710C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2082603C1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЕНОМАТЕРИАЛОВ | 1996 |

|

RU2098728C1 |

| Теплозвукоизоляционная масса | 1981 |

|

SU1011614A1 |

Авторы

Даты

1981-12-07—Публикация

1978-09-12—Подача