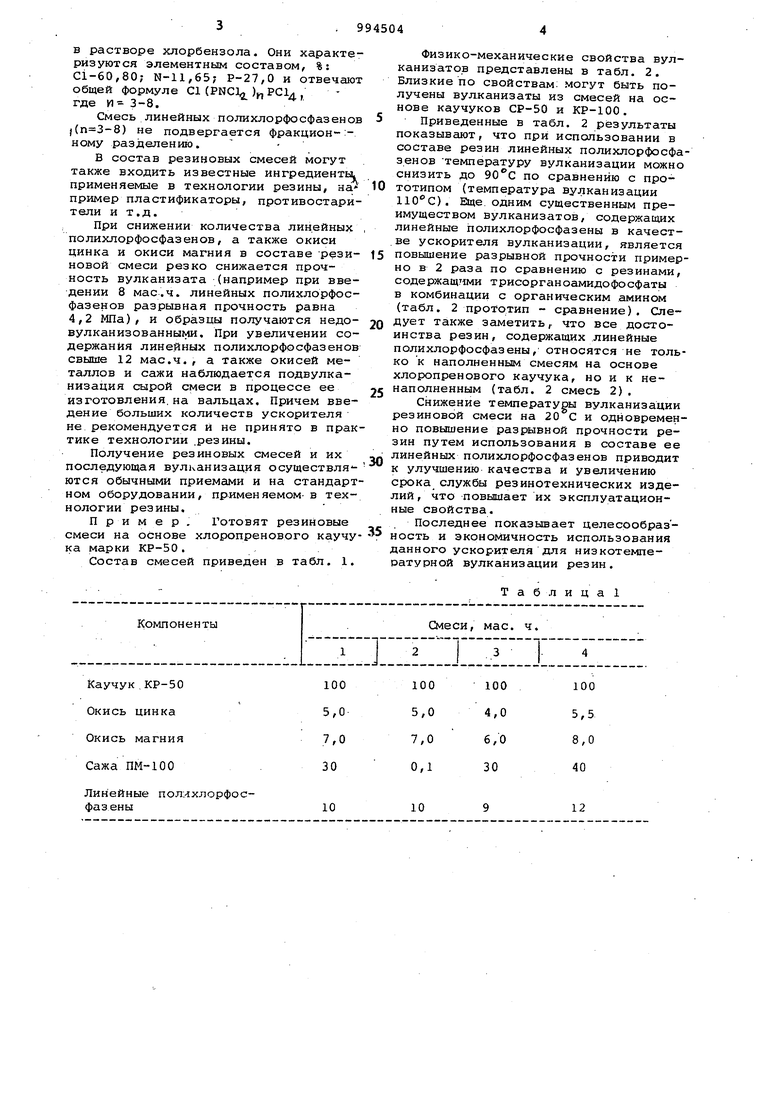

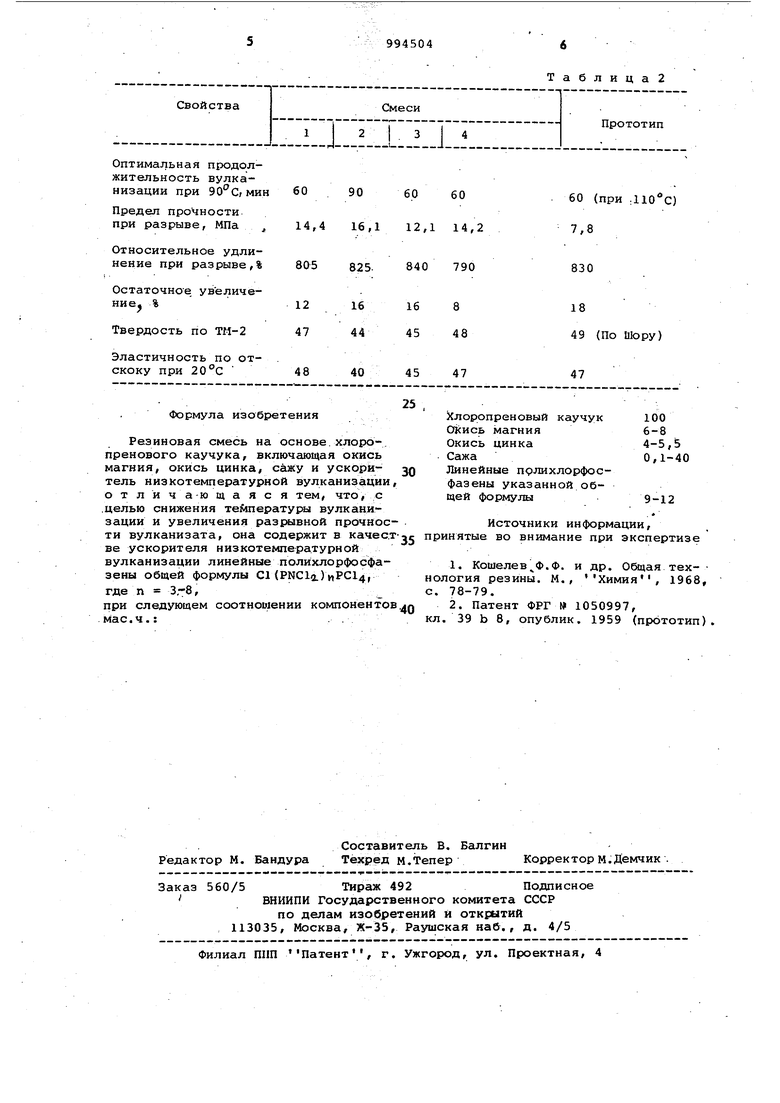

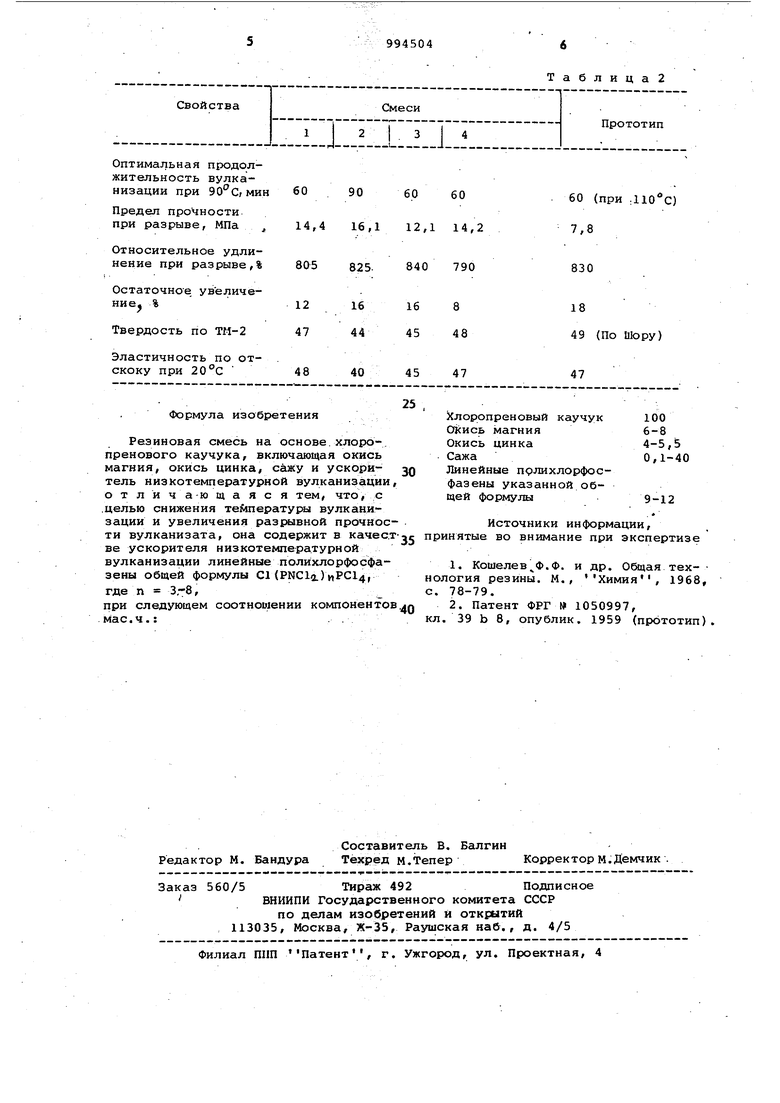

Изобретение относится к получению резиновых смесей на основе хлоропренового каучука с применением форфоразотсодержащих соединений в качестве ускорителей низкотемпературной вулка низации и может ть использовано в прся 4ышленности резинотехнических изделий. Известны резиновые смеси на основ хлрропренового каучука с вулканизирующей группой, включакедей окиси маг НИН и цинка и серусодержащие ускорители, например тиурам, этилентйомрчевину 1. Однако эти смеси ву..канизуются пр высоких теш1ературах. Наиболее близкой к предлага «ой п техническсй сущности и достигаемоьог эффектуявляется резиновая смесь на основе хлоропренового каучука следующего состава, мас.ч.. каучук 100 сажа 30 окись магния 4,0; окись цин ка 5,0; ускорители низкотемператур ной вулканизации - амид фосфорной 1,0; альдоль-сб-нафтиламин 1,0, вулканизуемая при 2. Однако полученные вулканизаты на основе хлоропренового каучука им&от низкие физико-механические показатели (предел прочности при разрыв 3,9-7,8 МПа). Кроме того, в техноло гической практике желательно осуществлять низкотемпературную вулканизацию при температуре не выше .. Целью изобретения является я1иже-; ние температуры вулканизации и увеличение раз|Мз1вной прочности вулканизата. . , Поставленная цель достигается тем, что резиновая смесь на основе хлоропренового каучука, включающая окись магния, окисьцинка, сажу и ускоритель низкотемпературн Л вулканизации, содержит в качестве ускорителя низкотемпературной вулканизации линей ные полихлорфосфазены общей формулы Cl(PNCl2.)HPCij, где п«3-8, при следующем соотношении кслхпонентов, мас.ч.: Хлоропреновый каучук 100 Окись магния6-8 О|свсь цинка4,0-5,5 Сажа ,0,1-40 Линейные полихлорфосфаз ены указанной общей формулы9-12 Линейные лолихлорфосфазены полу-, ают известным способом из пятихлоистого фосфора и хлористого аммония в растворе хлорбензола. Они характеризуются элементным составом, %: Ci-60,80; N-11,65; Р-27,0 и отвечают общей формуле С1 (РЫСЗл )п РС1д , где и- 3-8. Смесь линейных полихлорфосфазенов j() не подвергается фракцион-:ному разделению. В состав резиновых смесей могут также входить известные ингредиенть применяемые в технологии резины, на пример пластификаторы, противостарители и т.д. При снижении количества линейных полихлорфосфазенов, а также окиси цинка и окиси магния в составе резиновой смеси резко снижается прочность вулканизата (например при введении 8 мае.ч. линейных полихлорфосфазенов разрывная прочность равна 4,2 МПа), и образцы получаются недовулканизованными. При увеличении содержания линейных полихлорфосфазенов свыше 12 мае.ч., а также окисей металлов и сажи наблюдается подвулканизация сырой смеси в процессе ее изготовления, на вальцах. Причем введение больших количеств ускорителя не рекомендуется и не принято в прак тике технологии .резины. Получение резиновых смесей и их последующая вулканизация осуществляются обычными приемами и на стандарт ном оборудовании, применяемом- в технологии резины. Пример. Готовят резиновые смеси на основе хлоропренового каучу ка марки КР-50. Состав смесей приведен в табл. 1. Физико-механические свойства вулканизатов представлены в табл. 2. Близкие по свойствам: могут быть получены вулканизаты из смесей на основе каучуков СР-50 и КР-100. Приведенные в табл. 2 результаты показывают, что при использовании в составе резин линейных полихлорфосфазенов -температуру вулканизации можно снизить до по сравнению с прототипом (температура вулканизации ). Еще. одним существенным преимуществом вулканизатов, содержащих линейные полихлорфосфазены в качестве ускорителя вулканизации, является повышение разрывной прочности примерно в 2 раза по сравнению с резинами, содержащ71ми трисорганоамидофосфаты в комбинации с органическим амином (табл. 2 прототип - сравнение). Следует также заметить,, что все достоинства резин, содержащих линейные полихлорфосфазены, относятся не только к наполненным смесям на основе хлоропренового каучука, но и к ненаполненным (табл. 2 смесь 2). Снижение температуры вулканизации резиновой смеси на 20 Си одновременно повышение разрывной прочности резин путем использования в составе ее линейных полихлорфосфазенов приводит к улучшению качества и увеличению срока службы резинотехнических изделий , что повышает их эксплуатационные свойства. Последнее показывает целесообразность и экономичность использования данного ускорителя для низкотемпературной вулканизации резин. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая композиция на основе ненасыщенных каучуков | 1981 |

|

SU992532A1 |

| Резиновая смесь на основе хлоропренового каучука | 1979 |

|

SU861364A1 |

| Вулканизуемая резиновая смесь на основе синтетического каучука | 1981 |

|

SU979409A1 |

| Вулканизуемая резиновя смесь | 1980 |

|

SU891712A1 |

| Резиновая смесь на основе фторкаучука | 1976 |

|

SU606867A1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного карбоцепного каучука для крепления к латунированному металлу | 1986 |

|

SU1392079A1 |

| Резиновая смесь на основе ненасыщенных каучуков | 1981 |

|

SU1010084A1 |

| Резиновая смесь | 1982 |

|

SU1054378A1 |

| Вулканизуемая резиновая смесь | 1982 |

|

SU1073256A1 |

| Резиновая смесь на основе непредельного карбоцепного каучука | 1982 |

|

SU1067008A1 |

Линейные поллхлорфос10фазены

12

10

Оптимальная продолжительность вулканизации при 90С, мин

Предел прочности при разрыве, МПа

Относительное удлинение при разрыве,%

Остаточное увеличение %

Твердость по ТМ-2

Эластичность по отскоку при 20°С Формула изобретения Резиновая смесь на основе хлоропренового каучука, включающая окись магния, окись цинка, сажу и ускори- jO тель низкотемпературной вулканизации, отлича-ющаяс я тем, что, с .целью снижения температуры вулканизации и увеличения разрывной прочности вулканизата, она содержит в качес.т-jc ве ускорителя низкотемпературной вулканизации линейные полихлорфосфазены общей формулы С1 (PNClo.) иРСЦ, где п 3,-8, при следующем соотношении компонентов,Q .мае.ч.:. .

Таблица2

60 (при ) 7,8

830

18

49 (По Шору)

47

47 Хлоропреновый каучук100 ОКись магния6-8 Окись цинка4-5,5 Сажа0,1-40 Линейные прлихлорфосфазены указанной общей формулы9-12 Источники информации, нятые во внимание при экспертизе 1.Кошелев Ф.Ф. и др. Общая тех- огия резины. М., Химия , 1968, 78-79. 2.Патент ФРГ 1050997, 39 Ь 8, опублик. 1959 (прототип)

Авторы

Даты

1983-02-07—Публикация

1981-05-19—Подача