Изобретение относится к металлу|Н1т в литейному проншодству, в частности к п изводству отливок, работающих в уровн ударных нагрузок. Известна сталь 1, содержащая, мас.% Углерод0,14-0,17 Кремний0,2-0,6 Марганец0,4-1,3 Хром0,05-0,5 Ванадий0,04-0,2 Азот0,002-0,04 Капышй0,001-0,05 Алюминий0,02-0,06 Церий0,001-0,1 Лантан. 0,001-0,01 Железо. Остальное Недостатком заказанной стали является ниженная прочность/ Известна сталь 2, содержащая, мас.% Углерод0,33-0,40 . Кремяяк0,6-0,9 Марганец0,9-1,2 Хром0,7-1,0 Молибден 0,01-0,2 Алюминий0,002-0,01 Ванадий0,05-0,3 Азот0,009-0,02 Кальций0,05-0,01 Магний0,005-0,01 ЖелезоОстальное . Данная сталь имеет недостаточную про и ударную вязкость. Наиболее близка к изобретению по со ингредиентов сталь {1Й следующего хими кого состава, мас.%: Углерод0,2-0,4 Хром0,2-1,5 Марганец0,5-1,5 Кремний0,5-1,5 Никель0,1-1,5 Молибден0,1-1,5 Алюминий0,03-0,20 Кальций0,005-0,10 Бор0,001-0,10 Ванадий0,03-0,25 Азот0,008-0,025 ЖелезоОстальное Известная сталь имеет низкие значения рушающей нагрузки при ударном воздейс вследствие слабой раскисленности и боль содержания- оксидных включений алюмин Кроме того, сталь содержит дефицитны никель, что ограничивает ее применение. Цель изобретения - повышение работо собности отливок при ударных нагрузках Поставленная цель достигается тем, что тейная высокопрочная сталь, содержащая род, кремний, марганец, хром, молибден, ий, азот, кальций, алюминий и железо, дополительно содержит магний и редкоземельные металлы при следующем соотношении компонентов, мас.%: Углерод .0,22-0,30 Кремний0,5-0,9 Марганец0,5-0,9 Хром0,5-0,9 Молибден0,25-0,35 Ванадий0,10-0,20 Азот0,003-0,02 Кальций0,001 -0,004 Алюминий ,0,01-0,029 Магний0,001-0,005 Редкоземельные металлы0,001-0,003 Железо ;Остальное Работоспособность стали при ударных нагрузках в значительной мере определяется содержанием, размером, формой и распредел кием неметаллических включений, которые являются инициаторами процесса зарождения микротрещин в стали при ударных нагрузках. С|гаженИе содержания кальция в стали в пределах 0,001-0,004% позволяет уменылить содержание оксидных включений кальция в стапи и дает возможность получить оптамальное сочетание раскисляющего и десульфурируюшего эффектов, а также зффективно измельчить Дендритную структуру, что приводит к более равномерному распределению неметадлическйх включений по объему металла. Содержание калыщя в стали менее 0,001% не приводат к зффективному измельчению дендритов, что не оказът&ет влияния на стойкость стали к ударным нагрузкам. Содержание кальция в стали более 0,004% приводит к образованию грубых оксидных включею1й, которые оказывают отрицательное влияние на ударную вязкость стали. Содержание в стали алюминия в пределах 0,01-0,029% позволяет уменьшить количество крупаык оксидных включений, что приводит к замедлению процесса образования мйкpOTpeuwH при ударных нагрузках и, как следствие, к повь1шеш(ю усилия, при котором 1ФОИСХОДИТ разрушение. Кроме того, при таком содержании алюминия создаются термодинамические условия образования нитридов ванадия, которые растворяются в процессе нагрева под термическую обработку, что приводит к повышению уровня свойств стали. Присутствие в стали алюминия менее 0,01% ограничено тем, что при этом повышается содержание кислорода в стали. Содержание алюминия более 0,029% приводит к )лвеличению оксидных включений, а также создает предпосылки к образованию нитридов алюминия, трудно.31

растворимых в процессе термической обработки, что приводит к ухудшению свойств стали в процессе ударных нагрузок.

Однако одним снижением содержания в стали алюминия и кальция нельзя достичь эффективного благоприятного перераспределения неметаллических включений в стали. Для диспергирования и глобуляризации оксидных и сульфидных включений необходимо дополнительное раскисление и десульфурация стали. Дополнительное введение магния в пределах 0,001- 0,005% способствует рафинированию стали от кислорода и легкоплавких примесей повышается также степень глобуляризации иеметаллических включений. Содержание магния менее 0,001% не оказывает сушественного влияния на работоспособность отливок, при ударных нагрузках. Ссдержание магния более 0,005% приводит к охрупчиванию металла.

Дополнительный ввод в сталь РЗМ в количестве 0,001-0,03% позволяет получить доста1227374

точно чистые границы зерен путем уменьше1ШЯ углов разориентировки зерен микроструктуры и снижения величины свободной энергии границы между ними. За счет рафинирующего 5 действия РЗМ относительно серы и кислорода, а также глобуляризации и равномерного распределения серы по объему металла достигается повышение уровня свойств стали в условиях ударных нагрузок.

Введение РЗМ менее 0,001% оказьгеает незначительное действие на разрушение при ударных нагрузках, а более 0,03% - отрицательное влияние на процессы зарождения трещины путем образования скоплений сульфидов и оксидов РЗМ.

Стали, выплавляют в индукционной печи емкостью 150 кг с основной футеровкой.

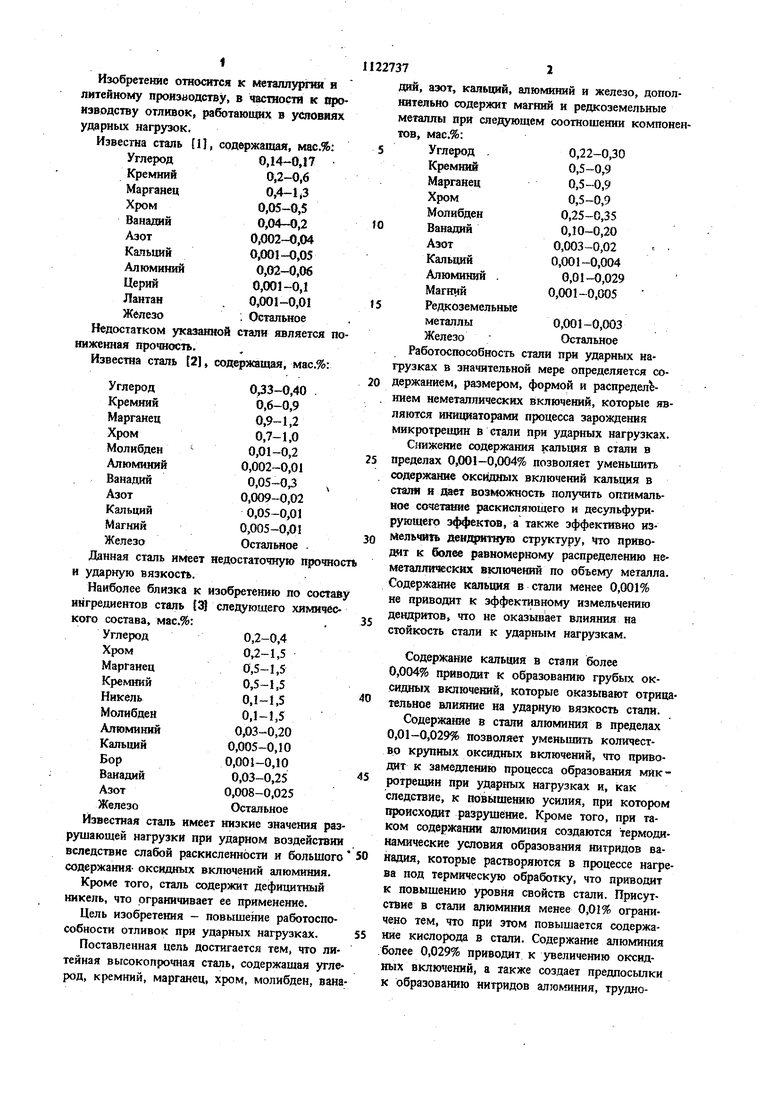

Химический состав известной стали (плавки 1-3) и предложенной (плавки 4-6) приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная сталь | 1982 |

|

SU1044661A1 |

| Сталь | 1979 |

|

SU885335A1 |

| Сталь | 1987 |

|

SU1456482A1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2414520C1 |

| Сталь | 1991 |

|

SU1838444A3 |

| Сплав на основе железа | 1978 |

|

SU836192A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259416C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2448192C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2013 |

|

RU2533295C1 |

ЛИТЕЙНАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ, содержащая углерод, кремиий, марганец, хром, молибден ванадий, азот, кальций. алюминий и железо, отличающаяс я тем, что, с целью повышения работоспособности отливок при ударных нагрузках, она дополнительно содержит магний и редкоземельные металлы при следующем соотношении компонентов, мас.%: 0,22-0,30 Углерод 0,5-0,9 К{ емннй 0,5-0.9 Марганец 0,5-0,9 Хром 0,25-0,35 Молибден 0,10-0,20 Ванадий 0,003-0,02 Азот 0,001-0,004 Кальций 0,01-0,029 Алюминий 0,001-0,005 Магний Редкоземельные 0,001-0,03 металлы Остальное Железо

Магний вводится в сталь перед .разливкой в виде алюминиево-магниевой лигатуры (10% Мд; 90% fi,t). С целью снижения пи роэффекта лигатура помешается в колокольчик, который резко опускается в металл. Усвоение магния и алюминия при зтом составляет 50%. РЗМ в виде мишметалла (95% РЗМ) вводится в расплав в количестве 0,25% от веса плавки. Усвоение РЗМ расплавом зависит от времени выдержки. Выдержка 2 мин - остаточное содержание РЗМ 0,12%; 4 мин 0,08%; 6 мин 0,05%; 10 мин 0,04%; 12 мин 0,02%; 15 мин 0,001%.

С целью реализации максимального рафинирующегсг эффекта РЗМ вводят на штанге на

дно печи за 10-15 мин до разливки металла.

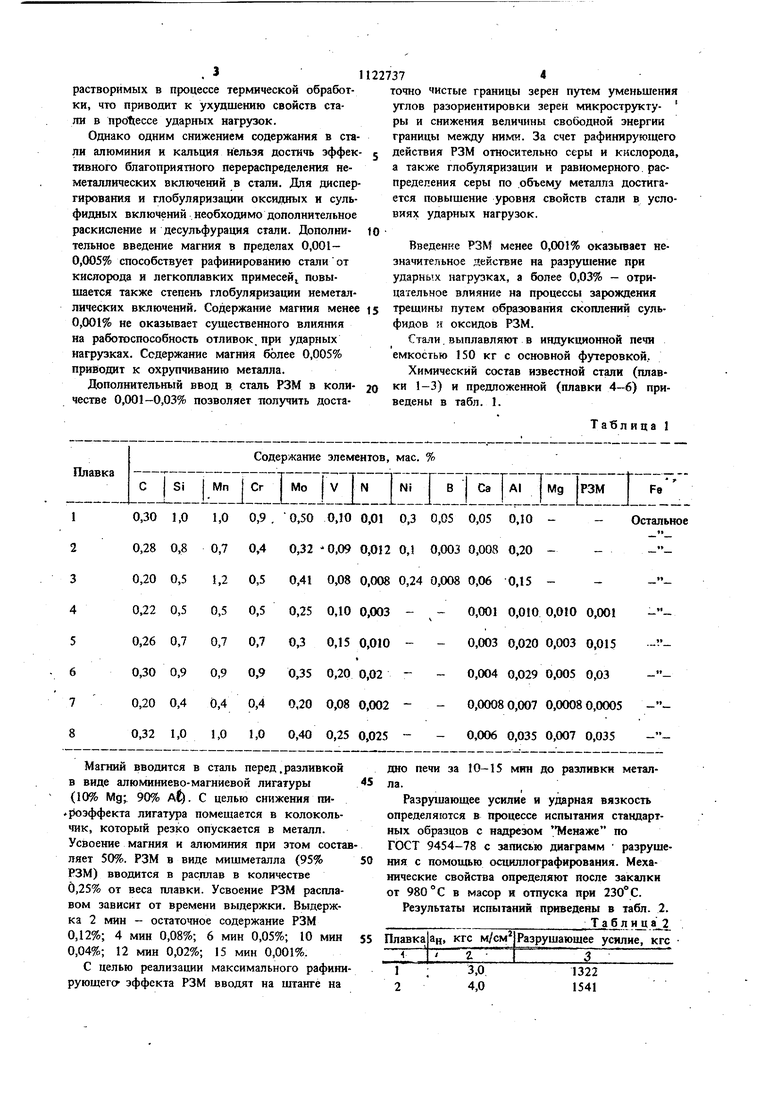

Разрушаюшее усилие и ударная вязкость определяются в процессе испытания стандартных образцов с палрезом Менаже по ГОСТ 9454-78 с записью диаграмм разрушения с помошью осциллографирования. Механические свойства определяют после закалки от 980° С в масор к отпуска при 230° С. Результаты испытаний приведены в табл. 2.

Та б л и ц а 2

Продолжение табл. 2Результаты испытаний показывают, что при

2: , -одинаковой yj paaii вязкости известной и 3S,0 1784 45,0 2632 5.5 2456 64,0 2146 8 2,0 1834 .;-;

1122737 5 предлагаемой сталей разрушающее усилие последней на 20-100 выше, чем известной. При выходе эа граничные значения (плавки 7 и 8) наблюдается снижение ударной вязкости и разрушающего усилия. Применение предлагаемой стали позволит повысить надежность изделий, работающих в условиях высоких кратковременных нагрузок, на 10-15%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | 1979 |

|

SU870478A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-07—Публикация

1983-05-18—Подача