(54) СТАЛЬ Изобретение относится к области металлургии, а именно к низколегированным малоугле родистым сталям, обладающим повышенной ст костью против расслаивания под давлением в направлении толщины проката в сероводородсодержащих средах, и может быть применено для изготовления толстостенной сварной нефтехимической аппаратуры, эксплуатирующейся в сероводородсодержащих средах при повышенных давлениях и низких температурах. Известна сталь 1, содержащая ес.%: , Углерод 0,03-Ю,075 0, Кремний 0,8-1,45 Марганец 1,1-2,5 0,03-0,7 0,05-0,4 Молибден 0,005-0,10 0,01-0,2 Цирконий 0,015-0,028 Алюминий 0,01-0,05 остаточный Нитрид Алюминий 0,03-0,09

.. I ййн

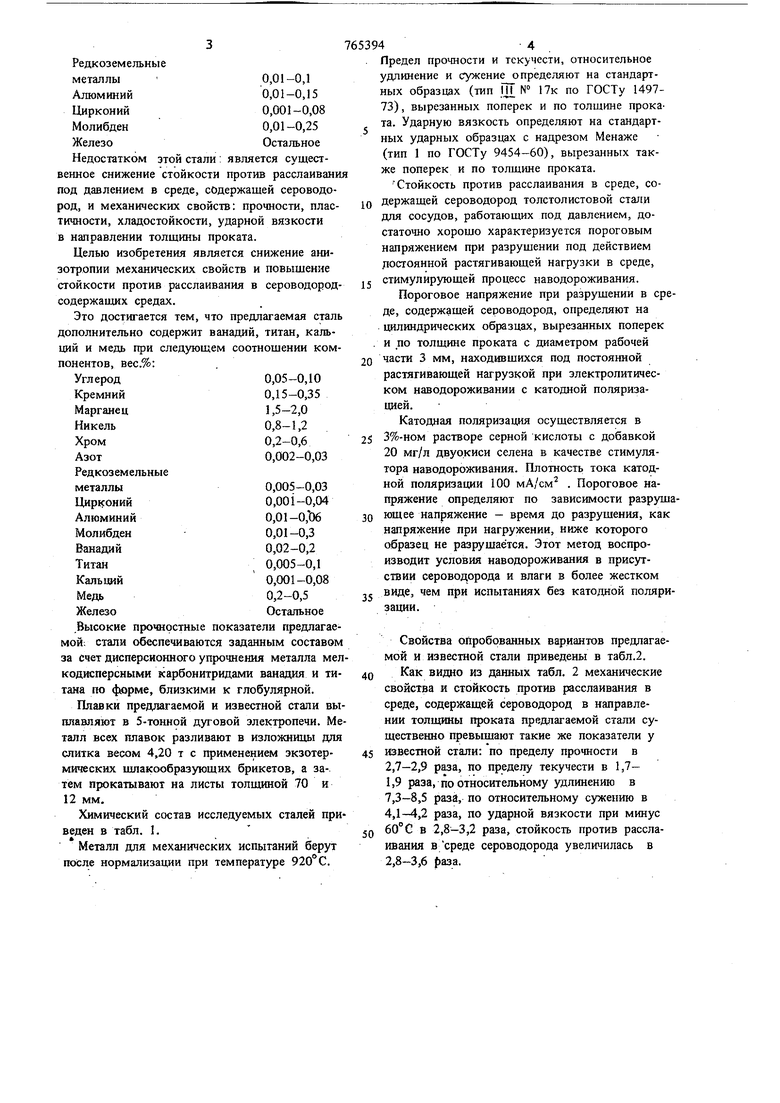

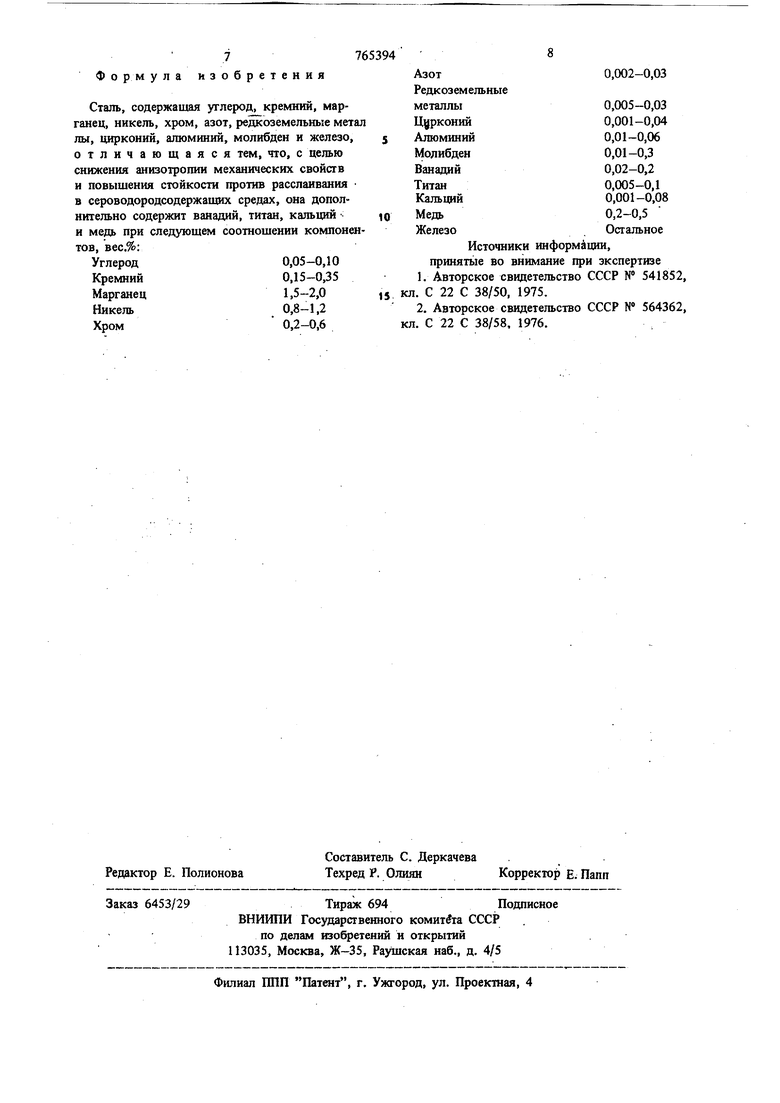

« 5 fiS 5 Ванадий0,01-0,18 Ниобий0,01-0,045 Железо- Остальное . Эта сталь имеет достаточную ударную вязкость и сопротивление: хрртсому разрушению 1ФИ температуре 120° С (в поперечном по отношению кнаправлению проката направлении). Однако в на1фавлетии толщины 1фоката эти свойства резко снижаются, что объясняется расслоением по пластинчатьпл карбоннтридам ниобия. Недостатком этой стали является также низкая стойкость в сероводородсодержащей среде. Наиболее близкой к предлагаемой по технической сущности и достетаемому результату является сталь 2, содержащая, вес.% Углерод0,02-0,15 Марганец1,5-3,0 Кремний-0,15-0,40 Никель0,7-1,5 Хром0,5-1,5 Ниобий0,03-0,3 Азот0,01-0,03 Редкоземельные 001-0,1 металлы ,15 Алюминий 0001-008 Цирконий 001-025 Молибден Остальное Недостатком этой стали : является существенное снижение стойкости против расслаиван под давлением в среде, содержащей сероводород, и механических свойств: прочности, плас тичности, хладостойкости, ударной вязкости в направлении толщины проката. Целью изобретения является снижение анизотропии механических свойств и повыщение стойкости против расслаивания в сероводород содержащих средах. Это достигается тем, что предлагаемая стал дополнительно содержит ванадий, титан, кальций и медь при следующем соотнощении ком понентов, вес.%: Углерод0,05-0,10 Кремний0,15-0,35 Марганец1,5-2,0 Никель0,8-1,2 Хром0,2-0,6 Азот0,002-0,03 Редкоземельные металлы0,005-0,03 Цир1 оний0,001-0,04 Алюминий0,01-0,Ъб Молибден0,01-0,3 Ванадий0,02-0,2 Титан0,005-0,1 Кальций0,001-0,08 Медь0,2-0,5 ЖелезоОстальное .Высокие прочностные показатели предлагае мой, стали обеспечиваются заданным составом за счет дисперсионного упрочнения металла ме кодисперсными карбонитридами ванадия и ти тана по форме, близкими к глобулярной. Плавки предлагаемой и известной стали вы плавляют в 5-тонной цуговок электропечи. М талл всех плавок разливают в изложницы для слитка весом 4,20 т с применением экзотермических щлакообразующих брикетов, а затем прокатывают на листы толщиной 70 и 12 мм. Химический состав исследуемых сталей при веден в табл. 1. Металл для механических испытаний берут после нормализации при температуре 920°С. 4 Предел прочности и текучести, относительное удлинение и сужение определяют на стандарт bix образцах (тип Щ № 17к по ГОСТу 1497) вырезанных поперек и по толщине прокат Ударную вязкость определяют на стандарт ударных образцах с надрезом Менаже (тип 1 по ГОСТу 9454-60), вырезанных также поперек и по толщине проката. Стойкость против расслаивания в среде, содержащей сероводород толстолистовой стали для сосудов, работающих под давлением, достаточно хорощо характеризуется пороговым напряжением при разрущении под действием лостоянной растягивающей нагрузки в среде, стимулирующей процесс наводороживания. Пороговое напряжение при разрущении в среде, содержащей сероводород, определяют на цилиндрических образцах, вырезанных поперек и по толщине проката с диаметром рабочей части 3 мм, находмвщихся под постоянной растягивающей нагрузкой при электролитическом наводороживании с катодной поляризацией. Катодная поляризация осуществляется в 3%-ном растворе серной кислоты с добавкой 20 мг/л двуокиси селена в качестве стимулятора наводороживания. Плотность тока катодной поляризации 100 мА/см . Пороговое напряжение определяют по зависимости разрущающее напряжение - время до разрущения, как напряжение при нагружении, ниже которого образец не разрущается. Этот метод воспроизводит условия наводороживания в присутствии сероводорода и влаги в более жестком виде, чем при испытаниях без катодной поляризации. Свойства опробованных вариантов предлагаемой и известной стали приведены в табл.2. Как видно из данных табл. 2 механические свойства и стойкость против расслаивания в среде, содержащей сероводород в направлении толщины проката предлагаемой стали существенно превыщают такие же показатели у известной стали: по пределу прочности в 2,7-2,9 раза, по пределу текучести в 1,71,9 раза, по относительному удлинению в 7,3-8,5 раза, по относительному сужению в 4,1-4,2 раза, по ударной вязкости при минус 60°С в 2,8-3,2 раза, стойкость против расслаивания в среде сероводорода увеличилась в 2,8-3,6 разя.

Предлагаемая10,05 0,17 1,6 0,20 20,07 0,27 1,8 0,42. 30,09 0,35 2,1 0,60

-0,2 Остальное .

-0,27

-0.48 0,84 0,003 0,0060,020,010 0,0 0,0230.0500,001 0,02 0,02 1,05 0,015 0,018 0,04 0,023 0,015 0,10 0,069 0,048 0,02 0,02 1,18 0,030 0,028 0,06 0,040 0.28 0,18 0.090 0.080 0,02 0,02

| название | год | авторы | номер документа |

|---|---|---|---|

| Конструкционная сталь | 1976 |

|

SU564362A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016133C1 |

| ТРУБА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2015 |

|

RU2599474C1 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ | 2008 |

|

RU2371508C1 |

| Сталь | 1977 |

|

SU730868A1 |

| Литейная высокопрочная сталь | 1983 |

|

SU1122737A1 |

Известная

0,09 0,31 1,9 0,9 1,13 0,019 0,04 0,04 0,05 0,1

0,012 0,01 0,12 - Остальное

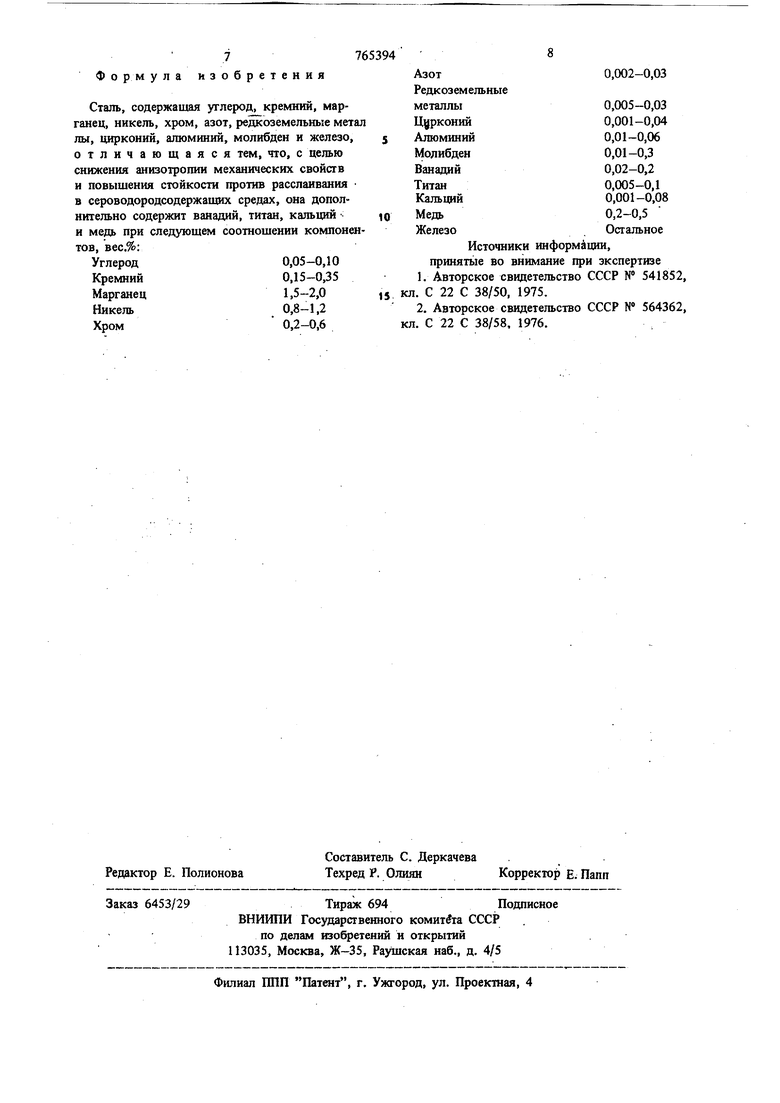

Таблица 2 7 Ф о р м ула изобретения Сталь, содержащая углерод, кремний, марганец, никель, хром, азот, редкоземельные мет лы, цирконий, алюминий, молибден и железо отличающаяся тем, что, с целью снижения анизотропии механических свойств и повышения стойкости против расслаивания в сероводородсодержащих средах, она дополнительно содержит ванадий, титан, кальций и медь при следующем соотношении компон тов, вес.%: Углерод0,05-0,10 Кремний0,15-0,35 Марганец1,5-2,0 Никель0,8-1,2 Хром0,2-0,6 0,002-0,03 Редкоземельные 0,005-0,03 металлы Ц урконий 0,001-0,04 Алюминий 0,01-0,06 Молибден 0,01-0,3 Ванадий 0,02-0,2 0,005-0,1 Кальций 0,001-0,08 0,2-0,5 Остальное Источники информации, принять1е во внимание при экспертизе 1,Авторское свидетельство СССР № 541852, . С 22 С 38/50, 1975. 2.Авторское свидетельство СССР N 564362, . С 22 С 38/58, 1976.

Авторы

Даты

1980-09-23—Публикация

1978-07-17—Подача