(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1980 |

|

SU901331A1 |

| Конструкционная сталь | 1981 |

|

SU998572A1 |

| Состав сварочной проволоки | 1974 |

|

SU537778A1 |

| Сталь | 1981 |

|

SU1008272A1 |

| Сталь | 1981 |

|

SU1011720A1 |

| Сплав для раскисления и легирования стали | 1982 |

|

SU1131916A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2001 |

|

RU2211878C2 |

| Сталь | 1979 |

|

SU1014969A1 |

| Состав сварочной проволоки | 1979 |

|

SU872128A1 |

Изобретение относится к металл конкретнее к производству сварива низколегированных сталей и может применено при производстве профил ; и листового проката. Известна сталь tll содержаща Углерод- 0,2 . Кремний0,1-1.0 Марганец1,05-1,61 Фосфор 0,1 Медь0,2-О,6 Хром 5 1,0 ТитанО,027-О,5 Ниобий0,05-0,5 ЖелезоОстальное Наиболее близкой к предлагаем технической сущности и достигаем фекту является Сталь, содержащая ОДО-О,20 Углерод . О,1-О,5 Кремний 0,2-1,0 Марганец 0,О9-О,28 0,5-2,0 Не более 0,6 Молибден Ниобий или титанНе более 0,1 АлюминийНе более 0,15 Вольфрам н/или тантал0,О2-1,0 ЖелезоОстальное Сталь упрочняют закалкой с высоким отпуском. В этом состоянии сталь имеет пределпрочности до 80-84 кгс/мм, предел текучести 75-8О кгс/мм , ударную вязкость на образцах с острым надрезом при -40с 15-20 кг.см/см 2. Однако в состоянии же после горячей прокатки сталь имеет низкий комплекс свойств. Цель изобретения - повьпиение комплекса свойств стали посЛе горячей прокатки, т.е. получение сочетания высокой прочности и ударной вязкости при отрицательных температурах. Эта цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, медь, ниобий, титан, тантал, алк миний и железо, дополнительно содержит

соотношении композот при следующем ентов, вес.%;

0,,12

Углерод ОД-О,8

Кремний 1,1-2,0

Марзпанец О,02-1,О

Хром ОД-О,5

Медь . О,О1-О,3

Ниобий

0,01-О,2

Титан 0,001 -0,3

Тантал

О,01-О,10

Алюминий 0,003-0,02

Азот Остальное

Железо

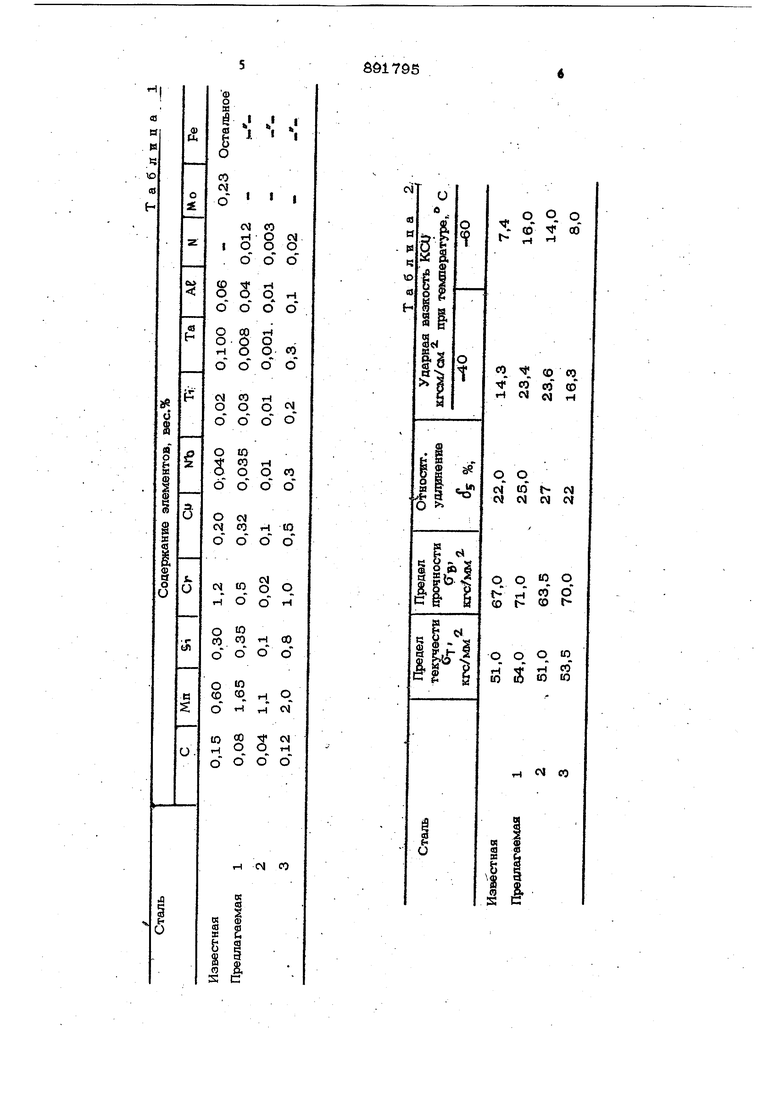

Химический состав исследованных

сталей приведен в табл. 1-.

Слитки весом 10 кг прокованы на пластины толщиной 30 мм и затем прокатаны до толщины 1О,5 мм. Из этих пластин изготовлены образцы для механичес ких испытаний. Результаты испытаний приведены в табл. 2.

Исследование механических свойств по1сазывает, что увеличение в предлагаемой стали по сравнению с известной содержания марганца и введение азота позволяет повысить комплекс механических свойств. Кроме того, сталь имеет достаточную коррозионную стойкость.

Применение предлагаемой стали в вагоностроении может привести к значительной экономии металла. Так, за счет повышения прочностных свойств стали, ее применение приводит к снижению расхода металла на .0,5 т на одну платформу. Экономический эффект за счет повышения грузоподъемности платформы составит с расчета на одну платформу 198 руб./г. Формула изобретени Сталь, содержащая углерод, кремний, марганец, хром, медь, ниобий, титан, тан тал, алюминий и железо, отличающ а, я с я тем, что, с целью повышения комцлекса свойств после горячей прокат« ки, она дополнительно содержит азот при следующем соотношении компонентов, УглеродО,р4-ОД2 Кремний0,1-0,8 Марганец1,1-2,О ХромО,О2-1,0 0,1-0,5; Ниобий 0,01-0,3 0,О1-О.2 Тантал 0,001-0,3 Алюминий 0,01-0,10 О,003-О,02 Железо Остальное Источники информации, инятые во внимание при экспертизе 1,Патент США № 3271138, 75-125, 1967, 2.Патент США № 3600161, 75-126, 1972.

Авторы

Даты

1981-12-23—Публикация

1979-12-07—Подача