Изобретение относится к способам получения электролитического циркония, в частности электролизом хлрридно-фтороцирконатных расплавов.

Известен способ, позволяющий получить металлический /цирконий электролизом расплавленной солевой смеси КСГ или МаС1,с6держайий 5-35 мас..% с использованием в качестве анода продукта восстаноЕ1ления окиси циркония углеродом (заг|рязвенный метадлический продукт содержит до 80% циркония). Электрорафиннрование ведут при 700-950 С и плотности тока 0,5-5 .

Недостатком этого способа является необходимость промежуточной стадии - получение чернового металлического продукта.

Наиболее близким к изобретению по технической сущности является способ получения циркония электролизом в расплаве смесей хлоридов щелочн ис метгшлов с фторцирконатом калия при 750-860 С, начальной катоцной плотностью тока 3,5-4,0 Л/см. Исходнаяконцентрация фторцирконата калия 25-30 мае.%. Катодный выход по току при этом 50-60%. Катодный осадок содержит не более 30 Мас.% металйнчеЬКОГО циркония С2..:

Недостатками известного спосоЪа являются малое содержание металлического, циркония в катодном с садке и низкий выход по току,Кроме того, не учитывается также изменение состава катодного осадка в процессе ;электролиза, в результате чего совместиЬ

to с металлом навлекается значительное количество солей, регенерация которых требует существенных материаль- ных и трудовых затрат.

Целью изобретения является лЬвьше15ние содержания металлического циркония в катодном осадке и выхода по току. . -. :.--.-. ;.; .

Поставленна я цель достигается тем, что согласно способу получения цирко20ния электролизом в расплаве смесей хлоридов щелочных метгшлов с фторцирконатом калия при 750-800 С и начальной катодной плотностью тока 3,54,0 А/см, электролиз ведут при под25 держании количества электричества иа . единицу поверхности катода 0,05- / 1,00 А-ч/см.S

Способ электролиза расплавленных солевых смесей хлоридов щелочных ме-:

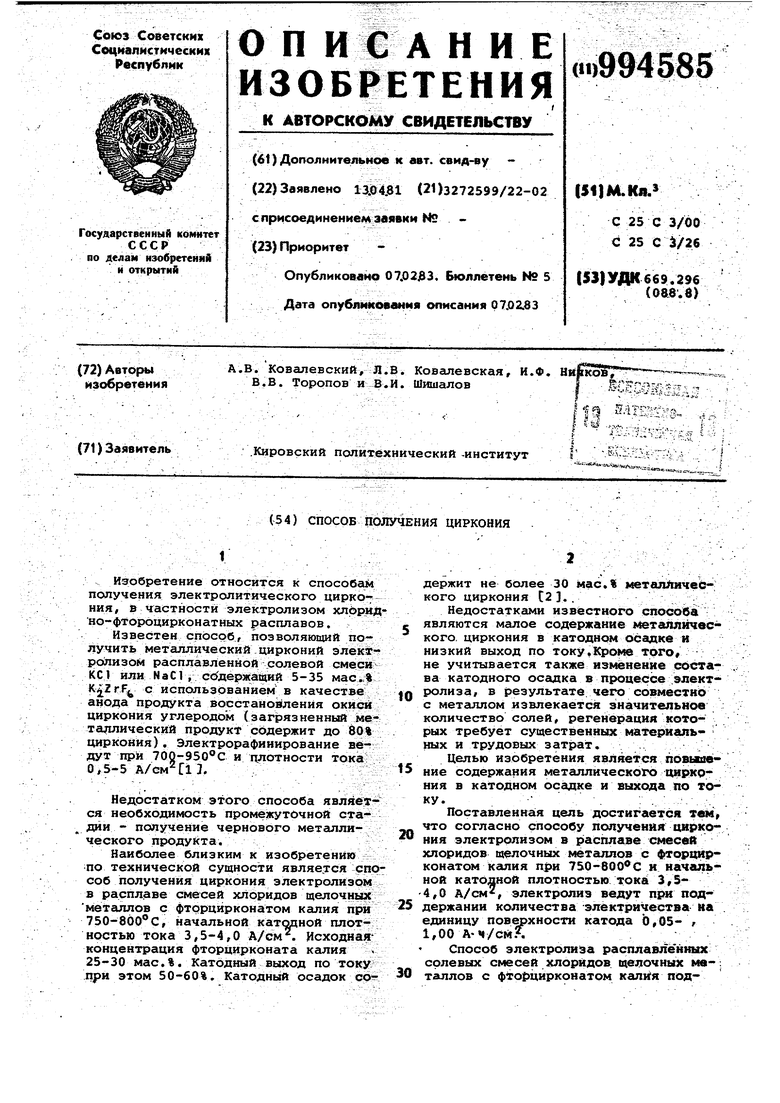

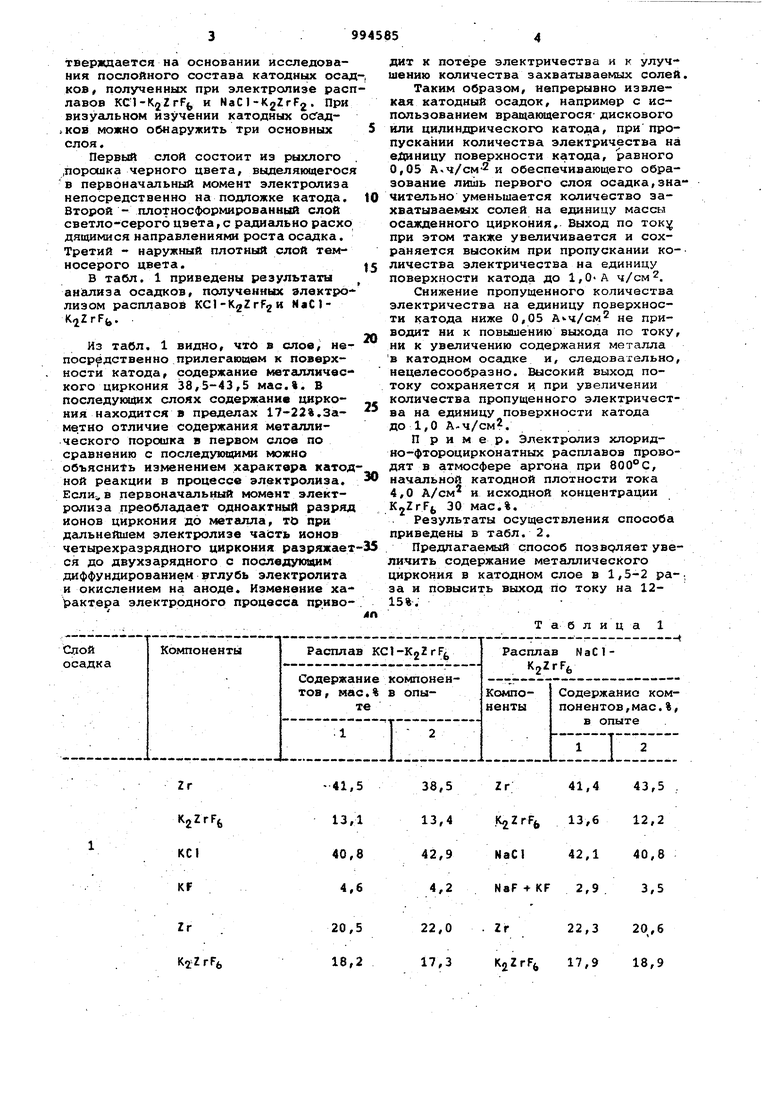

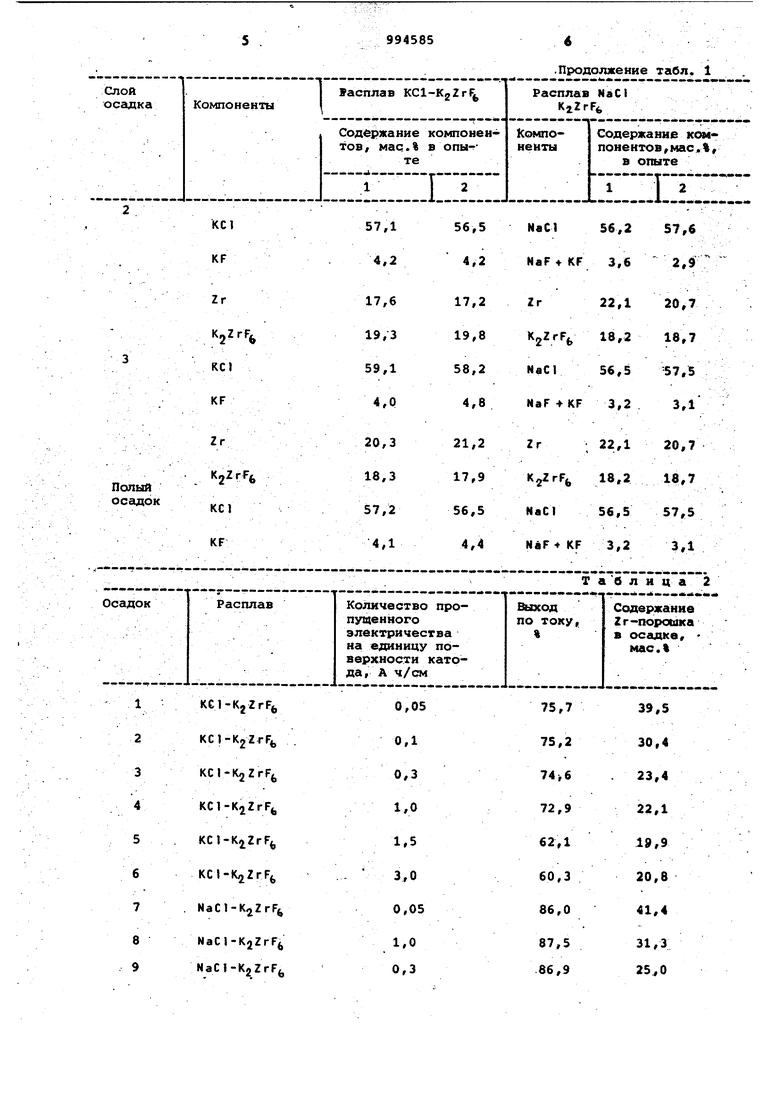

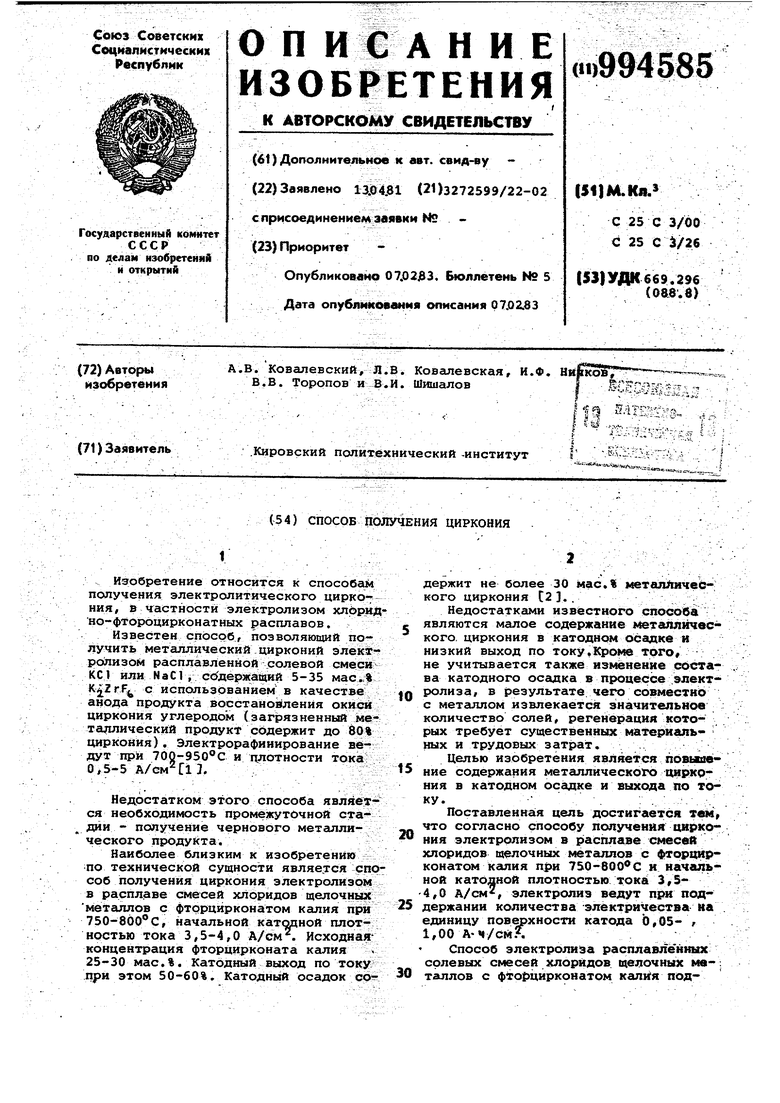

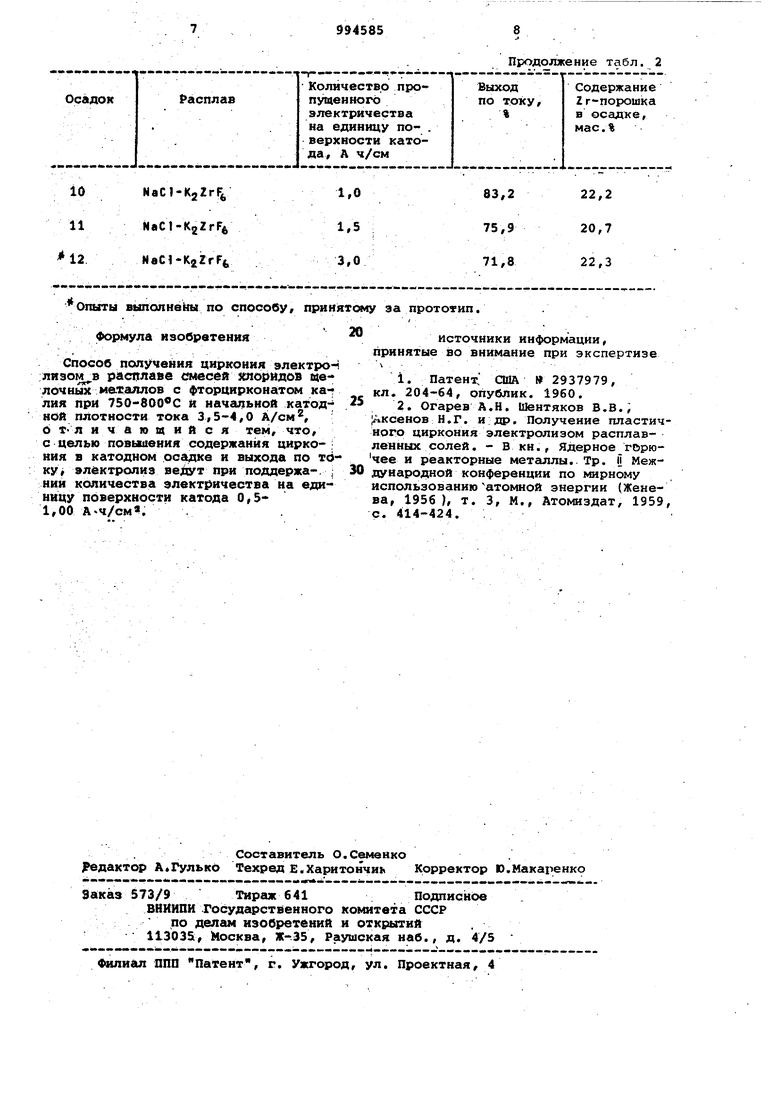

30 таллов с фТо|)цирконатом подтверждается на основании исследования послойного состава катодных оса ков, полученных при электролизе рас лавов KCl-K ZrFfe и NaCI-KgZrFj. При визуальном изучении катодных осад коз можно обнаружить три основных слоя. Первый слой состоит из рыхлого .порошка черного цвета, выделяющегос в первоначальный момент электролиза непосредственно на подложке катода. Второй - плотносформированный слой светло-серого цвета, с радиально расхо дящимися направлениями роста осадка. Третий наружный плотный слой темносерого цвета. В табл. 1 приведены результаты аналязл осадков, полученных электро лизом расплавов KCl-KgZrFjH NaCl4ZrF,. Из табл. 1 видно, что в слое, непоср дственно прилегаюивм к поверхности катода, содержание металлического циркония 38,5-43,5 мас.%. В последукздих слоях содержание циркония находится в пределах 17-22%.Заметно отличие содержания металлического порошка в первом слое по сравнению с последующими можно объясни1гь изменением характера катод ной реакции в процессе электролиза. Если. в первоначальный момент эле1стролиза преобладает одноактный разряд ионов циркония до металла, то при дальнейшем электролизе чаЬть ионов четырехразрядного циркония разряжает ся до двухзарядного с послвдукпцим диффундированием вглубь электролита и окислением на аноде. Изменение хаt aKTepa электродного процесса приводит к потере электричества и к улучшению количества захватываемых солей. Таким образом, непрерывно извлекая катодный осадок, например с использованием вращающегося- дискового или цилиндрического катода, при пропускании количества электричества на единицу поверхности катода, равного 0,05 А ч/см-2 и обеспечивающего образование лишь первого слоя осадка,значительно уменьшается количество захватываемых солей на единицу массы осажденного циркония. Выход по ток при этом также увеличивается и сохраняется высоким при пропускании количества электричества на единицу поверхности катода до 1,0-А ч/см 2. Снижение пропущенного количества электричества на единицу поверхности катода ниже 0,05 А-ч/см не приводит ни к повышению выхода по току, ни к увеличению содержания металла в катодном осадке и, следовательно, нецелесообразно. Высокий выход потоку сохраняется и при увеличении количества пропущенного электричества на единицу поверхности катода до 1,0 А-ч/см2. П р и м е р. Электролиз хлоридно-фтороцирконатных расплавов проводят в атмосфере аргона при , начальной катодной плотности тока 4,0 А/см и исходной концентрации KjZrPj, 30 мас.%. Результаты осуществления способа приведены в табл. 2. Предлагаемый способ позвдляет увеличить содержание металлического циркония в катодном слое в 1,5-2 ра-., за и повысить выход по току на 1215%-;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения лития из отходов алюминиево-литиевых сплавов | 1990 |

|

SU1770418A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЯ ЭЛЕКТРОЛИЗОМ ИЗ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2012 |

|

RU2516170C2 |

| Способ извлечения циркония из облученных циркониевых материалов для снижения объема высокоактивных радиоактивных отходов | 2022 |

|

RU2804570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННОГО ЭЛЕКТРОЛИТА (ВАРИАНТЫ) | 2008 |

|

RU2400568C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВ СИЛИЦИДОВ ЦИРКОНИЯ В РАСПЛАВЛЕННЫХ СОЛЯХ | 2023 |

|

RU2831247C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2009 |

|

RU2397279C1 |

| Электрохимический способ получения наноразмерных порошков интерметаллидов гольмия и никеля в галогенидных расплавах | 2015 |

|

RU2621508C2 |

| Способ получения силицидов титана | 1989 |

|

SU1696591A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАФНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2402643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ МЕТАЛЛОВ И СПЛАВОВ ВОССТАНОВЛЕНИЕМ ИЗ КАТОДНОГО МАТЕРИАЛА | 2008 |

|

RU2423556C2 |

Zr

41,5 13,1 13,4 40,8 42,9 4,6 4,2

Zr

20,5 KiZrFfc 18,2

38,5

41,4

Zr

43,5

22,0 Zr 22,3 20,6 17,3 K2ZrF, 17,9 18,9 2,2 NaCI 42,1 40,8 NaF + KF 2,9 3,5

КС KF

Zr

KjZrf

KCt KF

Zr

KjZrl b КС J KF

KCI-KjZrFj, KCl-KjZrF, KCI-K2ZrF(j KCl-KjZrFj, KCI-K ZrF, KCI-K2ZrF NaCl-KjZrF

NaCJ-K2ZrF NaCl-K2ZrF

.Продолжение табл. 1

56,5NaCt56,257,6

4,2MaF + KF3,62,9

17,2Zr22,120,7

4,8NaF 4KF3,23,1

21,2Zr22,120,7

4,4NaF KF3,23,1

Т a б Л и ц a 2

75,7

39,5 30,4 75,2 23,4

22,1 72,9 62,1 19,9 20,8 60,3 41,4 86,0

87,5

31,3 25,0 86,9

Опыты выпалне1Ш по способу, принятому за прототип. Формула изобретения Способ получения циркония электрон глиэом в расплаве смесей хлоридов щелочных металлов с фторцирконатом ха-г ЛИЯ при 750-800 0 и начальной катодНОЙ плотности тока 3,5-4,0 А/см, 6 т- л и ч а ю ц и и с я тем, что, с целью повыаения содержания цирко- ния в катодном осадке и выхода по т6ку электролиз ведут при поддержа-. : НИИ количества электричества на единицу поверхности катода 0,51,00 А«ч/см, .

Продолжение табл. 2 источники информации, принятые во внимание при экспертизе 1.Патент, США №2937979, кл. 204-64, опублик. 1960. 2.Огарев А.Н. Шентяков В.В., |Аксенов Н.Г. и:др. Получение пластичного циркония электролизом расплавленных солей. - В кн., Ядерное горючее и реакторные металлы. Тр. ii Международной конференции по мирному использованиюатомной энергии (Женева, 1956), т. 3, М., Атомиздат, 1959, с. 414-424.

Авторы

Даты

1983-02-07—Публикация

1981-04-13—Подача