(54) СПОСОБ СФЕРИЧЕСКОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗА ОТ СЕРШСТОГО АНГИДРИДА

1

Изобретение относится к П(х из8одст ву сферических гранул катализаторов очистки газа от сернистого ангидрида путем окисления 50 в 50- и может быть использовано в цветной металлургии, целлюлознобумажной промышленности, пищевой, фармацевтической и других отраслях, где в газовых вьйросах имеются примеси SO- малых концентраций. : .

Известен способ приготовления окисного железохромового катализатора на 7 АЛЯ очистки газов от сернистого ангидрида путем подготовки к пропитке предварительно полученных гранул носителя, включающей промывку гранул в обессоленной воде J,0 + 1,5 г при и сушку при 120-150 С в течение 2-3 ч, 12 кратной пропитки подготовленных гранул 15 20%-ными растворами нитрата железа и хрома при соотношении , 9:1 и последующей сушки и прокаливания 13Однако известный способ приготовления катализатора характеризуется многоэтапностью и сложностью техно- гюгии, а используемый носитель . 2Г-А 0 не термостабилен и при перегревах свыше может переходить в другие модификации окиси алюциния. При этом изменяется пористая структура, что приводит к снижению каталитической активности. Существенным неtoдостатком известного способа является наличие отходов при приготовлении катализаторов.

Известен способ приготовления хро15мокисного катализатора для очистки отходящих газов от двуокиси серы путем пропитки предварительно сформрванных гранулу-АВдр-: расплавом нитрата хрома при 50-70 С с последующей

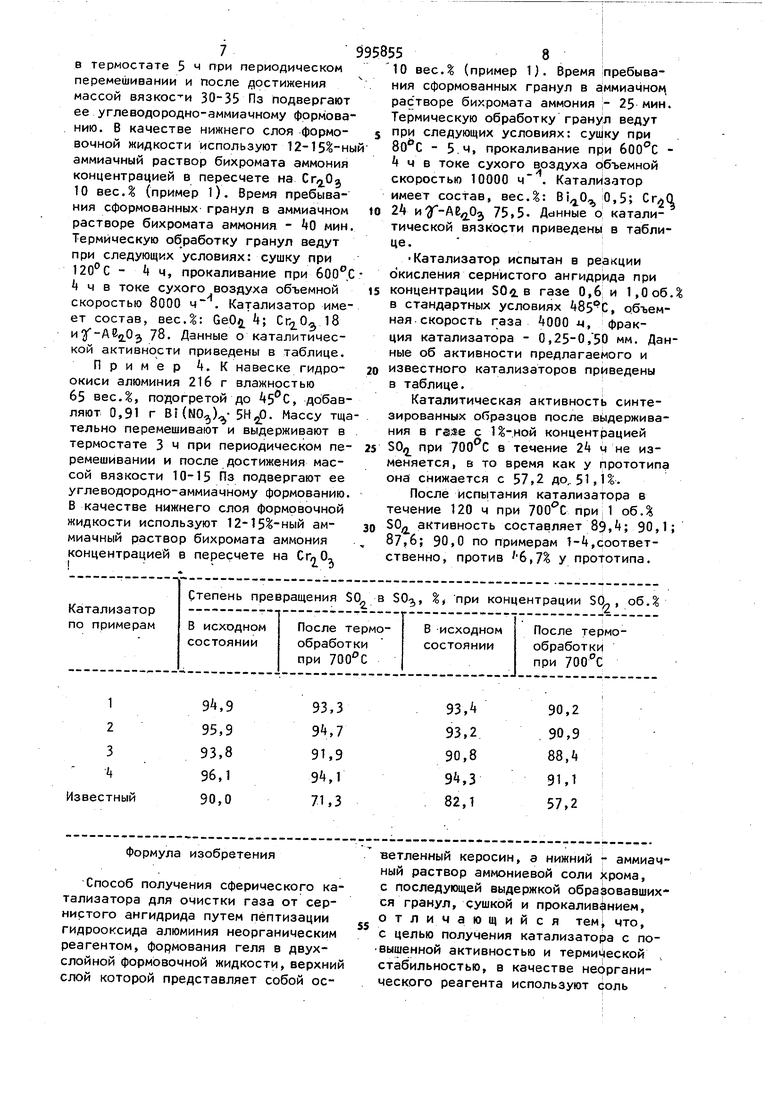

20 многоступенчатой сушкой: при 2 ч, при - 2 ч, при 2 ч в токе воздуха с объемной скоростью газа 8000 . 3 . Недостатками известного способа являются длительность и периодичнос процесса приготовления катализатора а также происходящая рекристаллизация оксида.хрома при повышенные температурах (б50-700с) на нестабилизированном носителе и переходу хрома в неактивное трехвалентное состояние, что вызывает снижение каталитической активности. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ- полу чения катализатора для очистки газа от сернистого ангидрида путем пептизации гидроокиси алюминия неорганическим реагентом при комнатной температуре, формования геля в двухслой ной формовочной жидкости, верхний слой которой представляет собой осветленный керосин, а нижний - аммиач ный раствор аммониевой соли хрома ил молибдена концентрацией по 2-6 вес.1 и MoO.I-IO вес.% с последующей выдержкой образовавшихся гранул в течение 5-30 мин, сушкой и про каливанием. При этом в качестве неорганического реагента используют водный раствор соляной кислоты из расчета 0,25 моль НСС на 1 моль З. Однако известный способ характеризуется недостаточно высокой активностью и термической стабильностью полученного катализатора. Активность катализатора в реакции окисления SO/j при 75В К и концентрации сернистого ангидрида 1,0 об. составляет 82,1 а при 975 К только 57,2. Сравнитель но небольшая степень окисления и термостабильность обусловлены легкостью образования при термоактиваци твердого раствора междуg-AB-jO и аммониевой солью хрома, находящейся в нижнем слое формовочной жидкости, приводящей к восстановлению часть высоковалентного хрома ( ) до Сг, не являющегося активным по отношению к данному процессу. Кроме того, использование НСЕ в качестве пептизатора не экономично, так как при термообработке отформованных гра нул она разлагается и удаляется. Цель изобретения - получение катализатора с повышенной активностью и термической стабильностью. Для достижения поставленной цели согласно способу получения сферического катализатора для очистки газа 54 от сернистого ангидрида путем пептизации гидроксида люминия неорганическим реагентом, в качестве последнего используют соль двухвалентного свинца или олова, или германия или трехвалентного висмута с концентрацией в пересчете на оксиды 0,5 10 вес.1 и пептизацию ведут при температуре 30-80 С, формования геля в двухслойной формовочной жидкости, верхний слой которой представляет со бой осветленный керосин, а нижний аммиачный раствор аммониевой соли х()ома, с последующей выдержкой образрвавшихся гранул, сушкой и прокаливанием. Предлагаемый способ получения катализатора по сравнению с известным позволяет получать катализатор с повышенной активностью и термической стабильностью. Так, активность катализатора, полученного предлагаемым способом, в реакции окисления SO при 758 К и концентрации сернистого ангидрида 1,0 об. составляет а после испытания в течение 120 ч при 700°С и при 1,0 об. SO. степень превращения составляет 90,1. Введение неорганического реагента в виде Солей SnCBa или Pb(NOo,)u, или PbCe/i , или или Pb()i2. 2НдО; , или GeBr, или Bitt или Bi()j производят на стадии приготовления формуемого геля гидроокиси алюминия. Вследствие пептизирующей способности применяемых гидролизующихся солей получаются жидкие текучие массы с вязкостью до 30-35 Пз, способные к углеводородноаммиачному формованию. После термообработки отформованных гранул катализатор состоит из Сг-Ои термоустойчивых окислов SnO, или РЬО, или GeO/2, или Bi, располагающихся на гранях кристаллов . При температурных перегревах свыше стабилизирующие окислы в количестве до 10 вес.| препятствуют образованию твердых растворо:в между If-APi Oij и солью храма, стабилизируют ионы в высокой степени окисления (), что приводит к высокой активности и термостабильности полученного катализатора. С другой стороны введение SnOi или GeO,, или PbOj, или (свыше 0,5весД) тормозит фазовый переход Введение заданного количества активного компсг нента изменяет структуру носителя и повышает его термическую стабильность. Проведение процесса пептизации при температурах больше обусловлено усилением гидролиза исполь зуемых солей при повышенных темпера турах, ускорением их взаимодействия с гидроокисью алюминия, приводящее в конечном итоге к эффективной пептизации. С другой стороны при температурах выше резко возрастает процесс сушки пептизированной массы, что приводит к быстрой noteр текучести и неспособности массы к углеводоррдно-аммиачному формованию Сущность предлагаемого способа получения катализатора состоит в сл дующем. К псевдобемитной гидроокиси алюминия влажностью 5585 вес., находящейся в стакане и помещенной в термостат при температуре 30-80 С, добавляют порошки солей из расчета О, вес. окисла в готовом катализаторе. После введения соли массу тщательно перемешивают и выдерживают 2-5 ч в термостате при периоди ческом перемешивании дисковой мешал кой. Далее пептизированную массу, размешанную до текучего состоянчя, с вязкостью не выше 30-35 Пз подвер гают формованию в двухслойной формо вочной жидкости, верхний слой которой представляет собой осветленный керосин, а нижний - 12-15 ный аммиачный раствор бихромата аммония, концентрацией в расчете на 10 вес.%. Для этого массу пропускаю через формовочный цилиндр, .а дне которого вмонтированы фильтры с про пускными отверстиями 1-5 мм. Образующиеся капли падают в двухслойную формовочную жидкость, время выдержи .вания гранул в жидкости мин. Сформованные гранулы, последователь но пройдя два слоя жидкости - углеводородной и бихромата аммония, поступают на термообработку (сушку и прокаливание). Сушка проводится в с шильном шкафу -б ч при С, прокаливание - в трубчатой печи при 600 С А ч, в токе сухого воздуха объемной скоростью 3000-10000 ч Катализатор имеет состав, весД: SnOo или РЬО, или GeOi, или , 0,5-10; Сг,2.0,, 11-24 - остальное. Пример 1. К навеске гидроокиси алюминия 316 г влажностью 75 вес.%, подогретой в термостате до , добавляют 15,2 г РЬ( 5 . Массу тщательно перемешивают и выдерживают в термостате ч при периодическом перемешивании и достижения массой вязкости 15-20 Пз подвергают ее углеводородно-аммиачному формованию. В качестве нижнего слоя формовочной жидкости используют 12-15%-ный аммиачный раствор бихромата аммония концентрацией в расчете на 10 вес.%. Для приготовления 1 л формовочного раствора бихромата аммония, содержащего 10,0 вес.% . берут б5 г (NH4)aCr, 1 растворяют в 185 г воды, а затем доводят объем формовочного раствора до t л концентрированным раствором (25%-ным) , Время пребывания сформованных гранул в аммиачном растворе бихромата аммония - 5 мин. Термическую обработку гранул ведут при следующих условиях: сушку пои 60 С - 6 ч, прокаливание при бос С - ч в токе сухого воздуха объемной скоростью 3000 ч . Катализатор имеет состав, вес.%: РЬО. 10; , 11 и-дГ А62,0,73. Данные-о каталитической активности приведены в таблице . Пример 2. К навеске гидроокиси алюминия 520 г влажностью .,подогретой в термостате до Во С, добавляют 10,5 г SnCe,- , Массу тщательно перемешивают и выдерживают в термостате 2 ч при периодическом перемешивании и после.достижения массой вязкости 25-30 Пз подвергают ее углеводородно-аммиачному формованию. В качестве нижнего слоя формовочной жидкости используют 12-15 -ный аммиачный раствор бихромата аммония концентрацией в пересчете на СглО 10 вес,% (пример 1). Времяпребывания сформованных гранул в аммиачном растворе бихромата аммония - 120 мин. Термическую обработку гранул ведут при следующих условиях: сушку при - ч, прокаливание при 600°С - it ч в токе сухого воздуха объемной скоростью 5000 ч . Катализатор имеет состав, весД: SnO 7; , 15 и J-AK,0 78. Данные о каталитической активности приведены . в таблице. Пример 3. К навеске гидроокиси алюминия 173 г влажностью 55 вес., подогретой в термостате до , добавляют 5,5 г СеСб/ -Массу тщательно перемешивают и выдерживаю

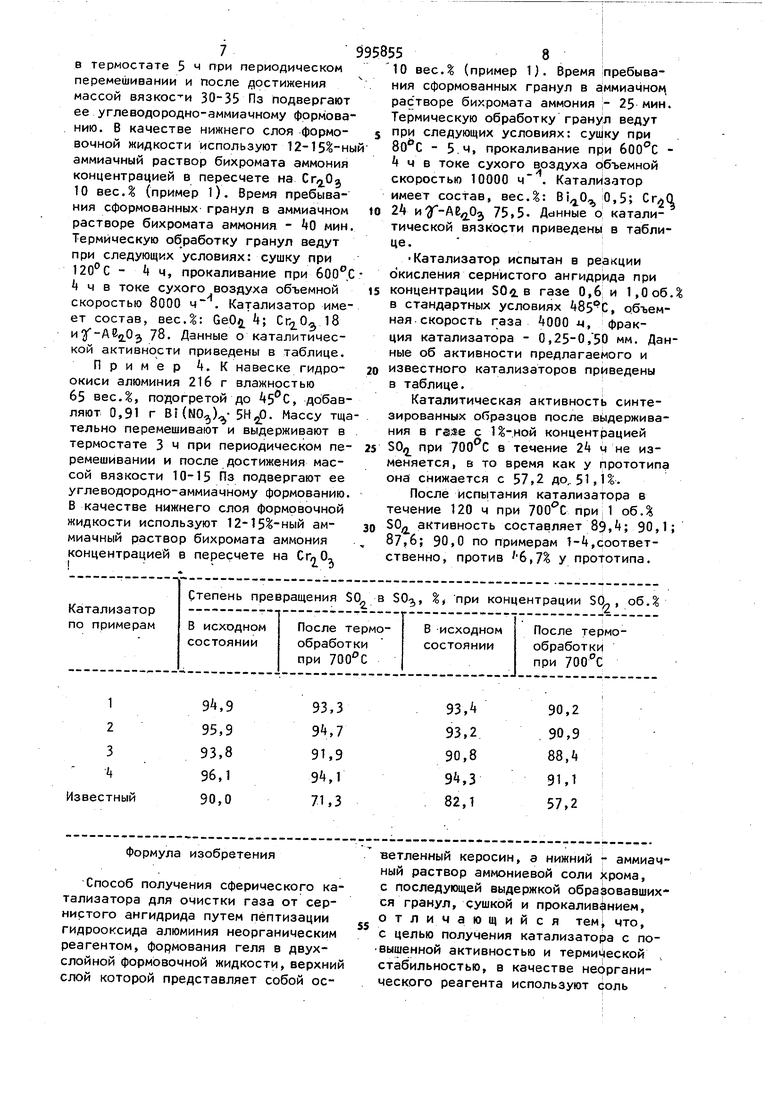

в термостате 5 ч при периодическом перемешивании и после остижения массой вязкос-и 30-35 Пз подвергают ее углеводородно-аммиачному формованию. В качестве нижнего слоя формовочной жидкости используют 12-15 -ны аммиачный раствор бихромата аммония концентрацией в пересчете на , 10 вес. (пример 1). Время пребывания сформованных гранул в аммиачном растворе бихромата аммония - lO мин. Термическую обработку гранул ведут при следующих условиях: сушку при - i ч, прокаливание при бОО.С t ч в токе сухого воздуха объемной скоростью 8000 ч . Катализатор имеет состав, вес.: GeOj 4; 18 и2-АЙ2.0з 78. Данные о каталитической активности приведены в таблице.

Пример k. К навеске гидроокиси алюминия 216 г влажностью 65 весД, подогретой до 45с, добавляют 0,91 г В(ЫО)- 5Н. Массу тщательно перемешивают и выдерживают в термостате 3 ч при периодическом перемешивании и после достижения массой вязкости 10-15 Пз подвергают ее углеводородно-аммиачному формованию. В качестве нижнего слоя формовочной жидкости используют 12-15 ный аммиачный раствор бихромата аммония концентрацией в пересчете на Сгп О,

I i о

10 вес. (пример 1). Время пребывания сформованных гранул в Аммиачном, растворе бихромата аммония - 25 мин. Термическую обработку гранул ведут при следующих условиях: сушку при - 5. ч, прокаливание при ч в токе сухого воздуха рбъемной скоростью 10000 ч . Катализатор имеет coctaB, вес,%: , 0,5; 24 75,5 Донные о каталитической вязкости приведены в таблице.

Катализатор испытан в реакции окисления сернистого ангидрида при концентрации 50 в газе 0,6 и 1,0об в стандартных условиях , объемная скорость газа kOOQ ц, фракция катализатора - 0,25-О,50 мм. Данные об активности предлагаемого и известного катализаторов приведены в таблице.

Каталитическая активность синтезированных образцов после выдерживания в rsae с концентрацией SOn при в течение 2k ч не изменяется, в то время как у прототипа она снижается с 57,2 до, 5ЬРоПосле испытания катализатора в течение 120 ч при при 1 об.% SO активность составляет 89, 90,1 87,6; 90,0 по примерам 1-4,соответственно, против 6,7 У прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления сферического катализатора для очистки газов | 1980 |

|

SU1003884A1 |

| Способ получения сферического катализатора для окисления окиси углерода и углеводородов | 1981 |

|

SU988329A1 |

| Способ получения носителя для катализатора конверсии оксида углерода ( @ ) | 1980 |

|

SU1003882A1 |

| Катализатор для очистки газа от сернистого ангидрида | 1977 |

|

SU691185A1 |

| Способ приготовления сферического носителя для катализатора окисления аммиака | 1982 |

|

SU1003883A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1993 |

|

RU2037330C1 |

| Способ приготовления гранулированного катализатора для очистки воздуха от оксида углерода и органических веществ | 1989 |

|

SU1776427A1 |

| Способ получения пористого сферического носителя | 1984 |

|

SU1176940A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 1968 |

|

SU218841A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СФЕРИЧЕСКОГО КАТАЛИЗАТОРА НА ОСНОВЕ ОКИСИ АЛЮМИНИЯ | 1970 |

|

SU266739A1 |

Формула изобретения

Способ получения сферического катализатора для очистки газа от сернистого ангидрида путем пёптизации гидрооксида алюминия неорганическим реагентом, формования геля в двухслойной формовочной жидкости, верхний слой которой представляет собой осветленный керосин, а нижний г аммиачный раствор аммониевой соли хрома, с последующей выдержкой образовавшихся гранул, сушкой и прокаливфнием, отличающийся тем| что, с целью получения катализатора с повышенной активностью и термической стабильностью, в качестве неорганического реагента используют соль

999585510

двухвалентного свинца или олова, или 1. Авторское свидетельство СССР геомания, или трехйалентного висмута If 932i3 кл. В 01 J 37/02, 1975. с концентрацией в пересчете на оксиды 2, Авторское свидетельство СССР 0,5-10 вес.и пептиэакию ведут при jNT 6бЗ(25, кл. В 01 J 23/26, 1979. температуре ЗО-вО С.5 3. Авторское свидетельство СССР

Источники информации W 266739. кл. В 01 J 23/26 1970 принятые во внимание при экспертизе (прототип).

Авторы

Даты

1983-02-15—Публикация

1981-08-19—Подача