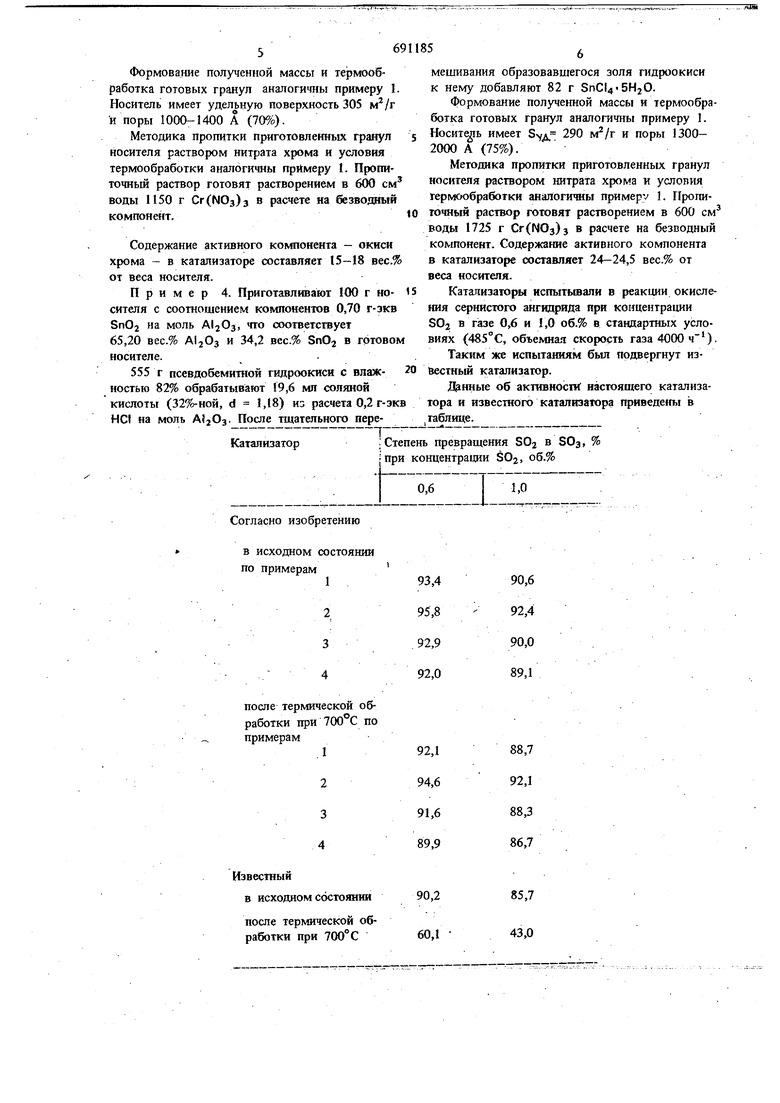

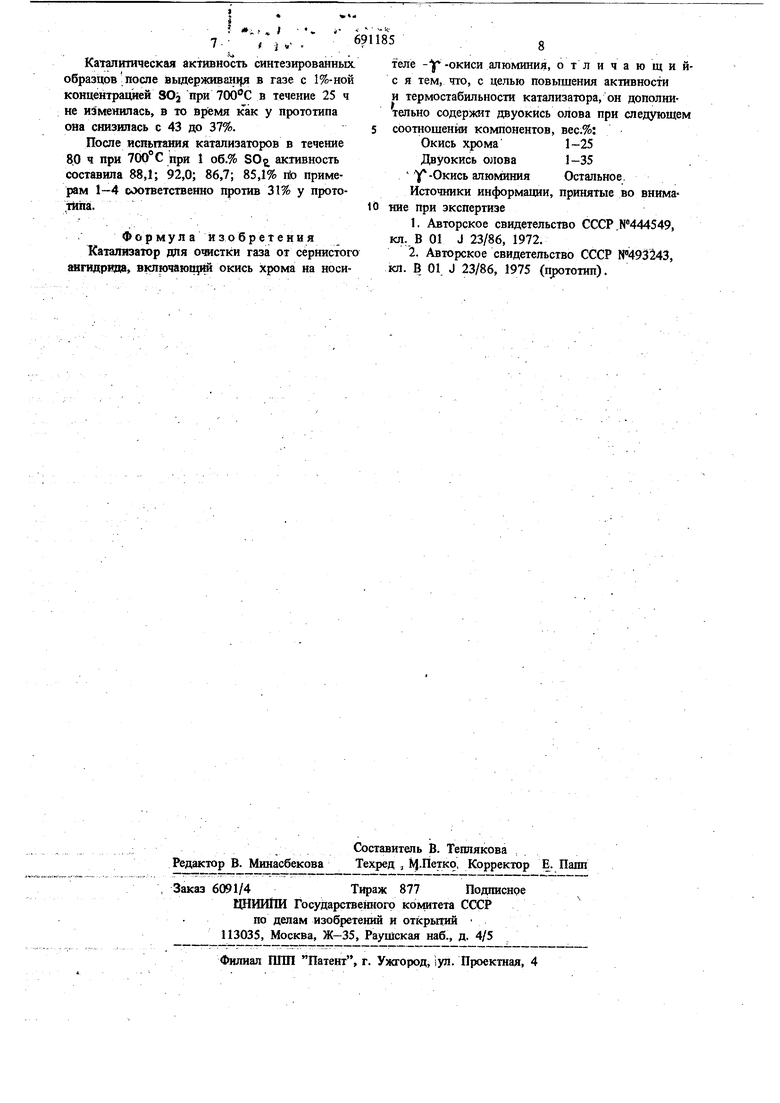

1. . Изобретение относится к катализаторам для очистки газа от сернистого ангидрида путем Окисления SOa в ЗОз и, может быть использовано в цветной металлургии, Целлюлозно-бумаж ной промышленности, нищевой, фармацевтической и других отраслях, где в газовых выбросах имеются примеси SOj мальк концентраций. Известен катализатор для очистки газа от cepifflCToro газа на основе окисги жеЛеза с промотмрующимн добавками СгзОз и SiO и жязующими добавкими силикатов или калия 1. Ближайшим решением аналогичной задачи по техннческ;ой сущности и достигаемому эффекту является известный катализатор для очистки газа от сернистого ангидрида, содержащий окиси железа и хрома на носителе -, Jp-oioicH алюминия (2. Катализатор содержит активные компоненты в следующем соотношении, вес.%: окись железа 90, окись хрома 10. Однако известный катализатор имеет ряд недостатков. Катализатор не обладает высокой активностью, степень окисления SOa в ЗОз на данном катализаторе не превышает 80,0W,0%. Сравнительно невысокая степень преврашения обусловлена присутствием в контактной массе до 90 вес.% окиси : железа FejOs, которая сама по себе не является активным катализатором данного процесса. Носитель р - не термостабилен, при перегревах (до ) может переходить в другие модификации AljOa. При этом изменяется пористая структура, что приводит к понижению каталитической активности. Целью изобретения является повышение активности и термостабильносто катализатора для очистки газа от сернистого ангидрида. Эта цель достигается тем, что катализатор дня очистки газа от сернистого ангидрида, включающий окись хрома на носителе - Y-OKHси алюминия, согласно изобретению, дополнительно содержит двуокись олова при следующем соотношении компонентов, вес.%: Окись хрома1-25 Двуокись олова1-35 V-Окись алюминияОстальное Отличительными признаками данного изобретения являются дополнительное соединение двуокиси олова и указанное выше соотношение компонентов. Катализатор согласно изобретению обладает повышенной активностью (степень превращения SOj 95,8% при концентрации в газе 0,6об.% W 92,4% при 1,.%)| итермостабнпьностью (после испытания в течение 80 ч при 700°С и 1фи1,0об.% sOj степень превращения составила 91,0%). Катализатор получают следующим образом. Введение активного компонента - Sn02 в виде соли SnCU SHjО производят на стадии приготовления золя гидроокиси алюминия из расчета 1-35 вес.% стабилизирующей добавки в готовом носителе, после чего носитель формуют в сферические гранулы методом углеводородно-аммиачного формования, сушат при 100-200° С 5-10 и подвергают температурной активации, при 400-800°С в течение 5 ч. На приготовленный носитель наносят активный компонент (СгзОз) путем пропитки раствором нитрата хрома Сг(ЫОз)з- Полученный катализатор сушат при температуре НО-150°С 5-10 ч и прокаливают 3-5 ч при 550-60б°С. Активные компоненты находятся в катализатор в соотношении ЗпОз : CrjOs от 1:1 до 1,5:1. При этом носитель будет состоять из устойчивых окислов А12Оз и SnOj. При повышенных температурах кристаллы А120з, имеющие мономолекулярный слой Sn02 (0,05-0,09 г-экв 8п02/моль А120з), менее подвержены рекрис таллизации благодаря защитному дейстеию вво димой добавки. При этом образуется высокодисперсная окись алюминия с развитой удельной поверхностью Su 295-360 и порам 500-2000 А (85%), что обусловливает высоки каталитические свойст а. Введение двуокиси олова в количестве 1-35 вес.% оказывает стаб лизирующее влияние не только в процессе перегревов катализатора, но и тормозит полиморфное превращение y -AljOs. Введение зада ного количества активного компонента изменя ет структуру носителя и повышает его термическую стабильность. Пример. Приготовляют 100 г носи теля с соотнощением компонентов 0,035 г-экв SnOj на моль А12Оз, что соответствует 98,3 вес.% AljOs и 1,7 вес.% SnOj в готовом носителе. 500 г псевдобемитной гидроокиси с влажностью 80% обрабатывают 17,8 мл соляной кислоты (35%-ной d 1,17) лз расчета 0,2 г-з НС1 на 1 моль А12Оз- После тщательного пер меппшания образовавшегося золя гидроокиси нему добавляют 4 г ЗпСЦВНгО. Полученную смесь пропускают через сито с размером отверстий d 2 мм и подвергают формованию в сферические гранулы в двухслойной формовочной жидкости, верхний слой которой представляет собой светлый нефтепродукт, например керосин, а второй слой - растSop аммиака (15-18 вес.%). Сформованные гранулы сушат при 110°С 10 ч и прокаливают при 600°С в течение 5 ч. оситель, полученный зтим способом,имеет, дельную поверхность 5.уд 295 и поры 500-800 А (85%). Затем гранулы носителя подвергают двукратной пропитке раствором натрата хрома, который готовят растворением 115 г Cr(N03)3 в 600 см воды в расчете на безводный компонент. Носитель в специальной корзинке из нержавеющей стали дважды погружают на 15 мин в пропиточный pacTBOf нагретый до 80°С, с промежуточной 10-минутной сушкой при 105°С. После пропитки катализатор сушат 5 ч при температуре 150° С и прокаливают при температуре 600° С в Течение 5 ч. Содержание активного компонента - окиси хрома - в катализаторе составляет 1,51,6 вес.% от веса носителя. Пример 2. Приготавливают 100 г носителя с соотношением компонентов 0,08 г-экв , SnOj на моль А120з, что соответствует 96 вес.% А12Оз и 4 вес.% SnO2 в готовом носителе. 415 г псевдобемитной гидроокиси с влажностью 76% обрабатывают 21,1 мл соляной кислоты (30%-ной, d 1,15) из расчета 0,2 г-экв HCI на I моль А12Оз. После тщательного перемешивания образовавщегося золя гидроокиси к нему добавляют 9,4 г SnCl4 5Н2О. Формование полз енной массы и термообработка готовых гранул аналогичнь примеру 1. Носит ь имеет 3,. 360 и поры 8001200 А (75%).Методика пропитки приготовленных гранул носителя раствором нитрата хрома и условия термообработки аналогичны примеру 1. Пропиточный раствор готовят растворением в 600 см воды 220 г Cr(NO3)3 в расчете на безводный компонент. Содержание активного компонента - окиси хр эма - в катализаторе составляет 2,8-2,9 вес.% от веса носителя. Пример 3. Приготовляют 100 г носителя с соотношением компонентов 0,84 г-экв Snb2 на моль А12Оз, что соответствует 88 вес.% А120з и 17 вес.% Зп02 в готовом носителе. 370 г псевдобемитной гидроокиси с влажностью 73% обрабать,1вают 19,8 мл соляной кислоты (32%-иoй,d 1,16) из расчета 0,2г-экв НС1 на моль AljOs. После тащательиого перемешивания золя к нему добавляют 40 г ЗпСи-ВНгО. Формование полученной массы и термообработка готовых гранул аналогичны примеру 1. Носитель имеет удельную поверхность 305 и поры 1000-1400 А (70%). Методика пропитки приготовленных гранул носителя раствором нитрата хрома и условия термообработки аналогичны примеру 1. Пропиточный раствор готовят растворением в 600 см воды 1150 г Сг(МОз)з в расчете на безводаый компонент. Содержание активного компонента - окиси хрома - в катализаторе составляет 15-18 вес.% от веса носителя. Пример 4. Приготгшливают 100 г носителя с соотношением компонентов 0,70 г-экв SnO2 на моль А12Оз, тго соответствует 65,20 вес.% AljOa и 34,2 вес.% SnO в готовом носителе.555 г псевдобемитной гидроокиси с влажностью 82% обрабатывают 19,6 мп соляной кислоты (32%-ной, d 1,18) из расчета 0,2 г-экв HCI на моль После тщательного переКатализатор Степ

огласно изобретению

в исходном состоянии

по примерам

193,4

2,95,8

3.92,9

/492,0

после термической обработки при 700 С по примерам

. 192,1

294,6

391,6

489,9

звестный в исходном состоянии90,2

после термической обработки при 700°С60,1 ;при .„tZ

90,6 92,4 90,0 89,1

88,7 92,1 88,3 86,7

85,7 43,0 мешивания образовавшегося золя гидроокиси к нему добавляют 82 г SnCl45H20. Формование полученной массы и термообработка готовых гранул аналогичны примеру 1. Носитель имеет 290 и поры 13002000 А (75%). Методика пропитки приготовленных гранул носителя раствором нитрата хрома и условия термообработки аналогичны примеру 1. Пропиточный раствор готовят растворением в 600 см воды 1725 г Cr(NO3)3 в расчете на безводный компонент. Содержание активного компонента в катализаторе составляет 24-24,5 вес.% от веса носителя. Катализаторы испытывали в реакции окисления сернистого ангидрида при коицентра1щи ЗОг в riaae 0,6 и 1,0 об.% в стандартных условиях (485°С, объемная скорость газа 4000 ). Таким же испытаниям был подвергнут известный катализатор. Данные об активности настоящего катализатора и известного катализатора приведет. в таблице. превращения S02 в ЗОз нцентрации SO2, об.% EZI 7 ; « -j Каталитическая активность синтезированных образцов после выдерживан1|л в газе с 1%-ной концентрацией SOj при в течение 25 ч не изменилась, в то время как у прототипа она снизилась с 43 до 37%. После испытания катализаторов в течение 80 ч при 700° С при 1 об.% SO активность составила 88,1; 92,0; 86,7; 85,1% пЬ примерам 1-4 соответственно против 31% у прото:гапа. Формула изобретения Катализатор для оодстки газа от сернистого шгидрида, включаюи ;Ий окись хрома на носителе -Y -окиси алюминия, отличаю щи йс я тем, что, с целью повышения активности и термостабильности катализатора, он дополнительно содержит двуокись олова при следующем соотношении компонентов, вес.%; Окись хрома1-25 Двуокись олова1-35 У-Окись алюминия Остальное. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР .№444549, кл. В 01 J 23/86, 1972. 2.Авторское свидетельство СССР N 493243, кл. В 01. J 23/86, 1975 (njpoTOTnn).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сферического катализатора для очистки газа от сернистого ангидрида | 1981 |

|

SU995855A1 |

| ЛИОТЕНА | | 1972 |

|

SU331522A1 |

| Способ приготовления сферического катализатора для очистки газов | 1980 |

|

SU1003884A1 |

| Катализатор для очистки газовыхВыбРОСОВ OT ВРЕдНыХ пРиМЕСЕй | 1978 |

|

SU810256A1 |

| Способ приготовления алюмохромокисногоКАТАлизАТОРА для ОКиСлЕНия дВуОКиСиСЕРы ВыСОКиХ КОНцЕНТРАций | 1978 |

|

SU810264A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДА | 1992 |

|

RU2035221C1 |

| Способ приготовления катализатора для очистки газов от двуокиси серы | 1982 |

|

SU1103894A1 |

| Я ЬНВЛЕОТВСАt WВ. И. Ягодкин и Е. Г. Кулагина | 1970 |

|

SU271494A1 |

| Катализатор для деалкилирования алкилбензолов | 1971 |

|

SU422185A1 |

| Катализатор для получения контролируемых атмосфер | 1973 |

|

SU472535A1 |

Авторы

Даты

1979-10-15—Публикация

1977-08-01—Подача