Изобретение относится к получению пористых гранулированных материалов, которые могут быть использованы в производстве носителей, сорбентов, катализаторов, фильтрационных матери алов.

Целью изобретения является повышение механической прочности и термостабильности гранул.

П р и.м е р 1. Навеску геля гидроокиси алюминия псевдобемитной струтуры влажностью 55 мас.% и массой 163,6 г смешивают с 4,76 мл 65%-ной уксусной кислоты (плотность . 1,066 г/см) и с 10 г пьши, задерживаемой электрофильтрами печей кальцинирования глиноземного производств и содержащей 95 мас.% окиси алюминия и 5 мае.% гидроокиси алюминия, После достижения получаемой пастой вязкост 3-3,5 Па-с ее подвергают углеводородно-аммиачному формованию. Концентрация раствора, аммиака в формовочной йсидкости 16 мас.%. Термическую обработку гранул ведут при следу ощих условиях: сушку при 120 С в течение 4 ч и прокаливание при 600°С в течение 4ч.

Пример 2. Навеску геля гидроокиси алюминия псевдобемитной структуры влажностью 80 мас.% и массой 2.50 г смешивают с 10,8 мл 40%-ной уксусной кислоты (плотность 1,048 г/см) и с 50 г пыли, содержащей 75мас.% окиси алюминия и 25 мас.%

аморфной гидроокиси алюминия, при периодическом перемешивании, и после достижения пастой вязкости 2,53,0 Па-с ее подвергают углеводородно-аммиачному формованию. Концентрация раствора аммиака в формовочной жидкости 12 мас.%. Термическую обработку гранул ведут при следующих условиях: сушку при 80 С в течение 6 ч и прокаливание при 650 С в течение 4 ч.

Пример 3. Навеску геля гидрокиси алюминия псевдобемитной структуры влажностью 70 мас.% и массой 233,3 г смешивают с 5,08 мл 75%-ной уксусной кислоты (плотность 1,069 г/см) и с 30 г пьши, содержащей 85 мас.% окиси алюминия и 15 мас.% аморфной -гидроокиси алюминия, при периодическом перемешивании и после достижения пастой вязкости 2,0-2,5 ПаС подвергают углеводородно-аммиачному формованию. Концентрация раствора аммиака в формовочной жидкости 20 мас.%. Термическую обработку гранул ведут при следующих условиях: сушку при в течение 3 ч и прокаливание при 620 С в течение 4ч.

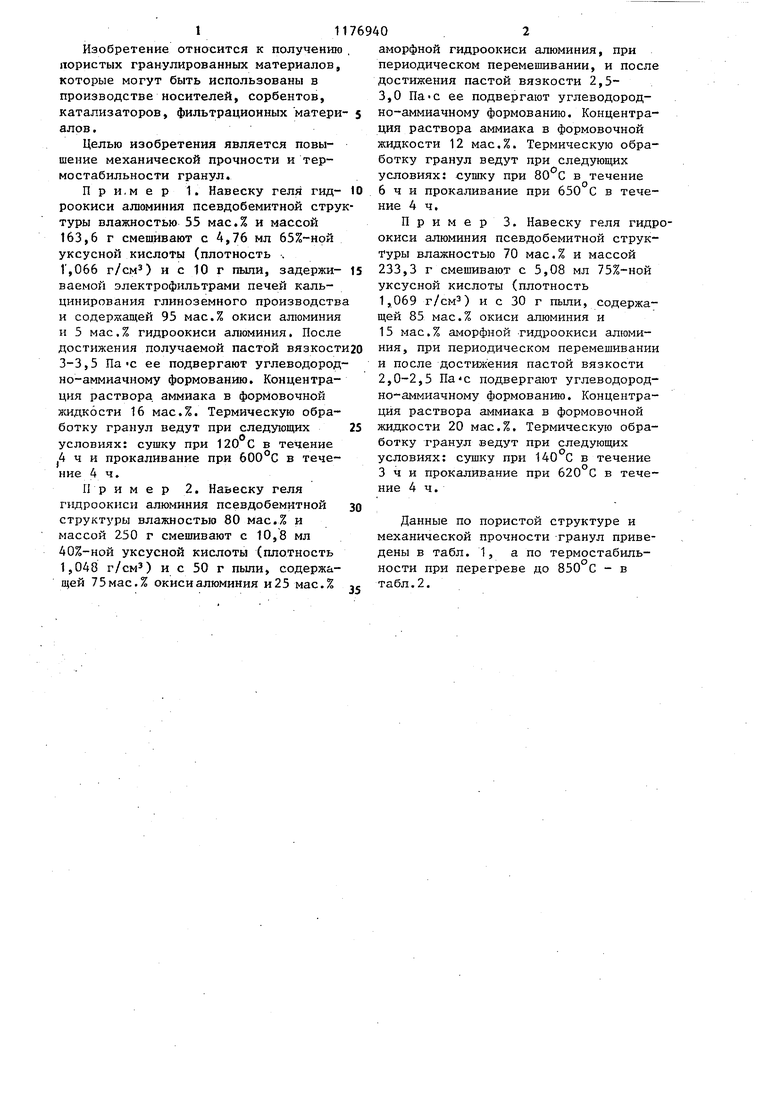

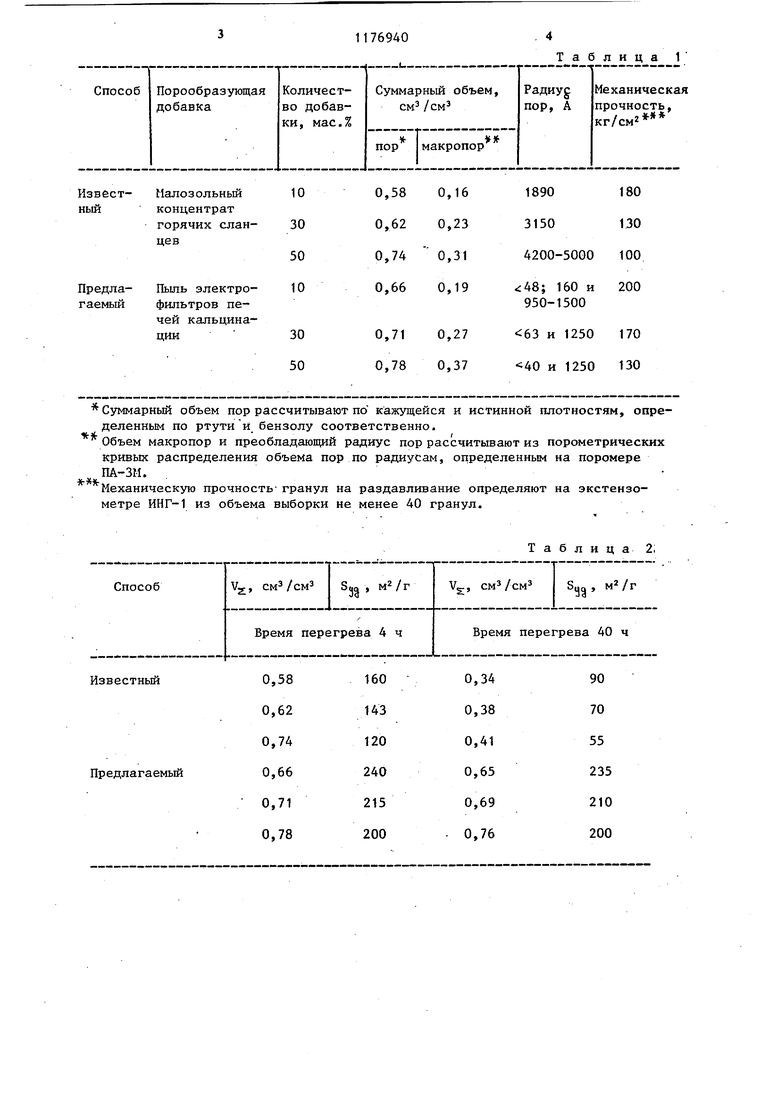

Данные по пористой структуре и механической прочности гранул приведены в табл. 1, а по термостабильности при перегреве до 850 С - в

табл.2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления сферического катализатора для очистки газов | 1980 |

|

SU1003884A1 |

| Способ получения сферического катализатора для окисления окиси углерода и углеводородов | 1981 |

|

SU988329A1 |

| Способ получения сферического катализатора для очистки газа от сернистого ангидрида | 1981 |

|

SU995855A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1993 |

|

RU2037330C1 |

| Способ получения активной гранулированной окиси алюминия | 1976 |

|

SU615645A1 |

| Катализатор для очистки газа от сернистого ангидрида | 1977 |

|

SU691185A1 |

| Способ получения гранул сферической активной окиси алюминия | 1985 |

|

SU1276622A1 |

| Способ получения катализатора для гидроочистки нефтяного сырья | 1984 |

|

SU1243810A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДА | 1992 |

|

RU2035221C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 2020 |

|

RU2750657C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СФЕРИЧЕСКОГО НОСИТЕЛЯ, включающий смешивание гидроокиси алюминия с добавкой и пептизатором, углеводородноаммиачное формование полученной смеси и термообработку гранул, отличающийся тем, что, с целью повышения механической прочности и термостабильности гранул, смешивают гель гидроокиси алюминия псевдобемитной структуры, а в качестве добавки используют пыль на основе окиси алюминия, задерживаемую электрофильтрами печей кальцинирования глиноземного производства. (П «4

Суммарный объем пор рассчитывают по кажущейся и истинной плотностям, определенным по ртути и бензолу соответственно.

Объем макропор и преобладающий радиус пор рассчитывают из порометрических кривых распределения объема пор по радиусам, определенным на поромере ПА-ЗМ.

Механическую прочность- гранул на раздавливание определяют на экстензометре ИНГ-1 из объема выборки не менее 40 гранул.

Известный

Таблица 2;

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА - НИКЕЛЬ НА ОКИСИ АЛЮМИНИЯ ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1965 |

|

SU223063A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 914078, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-09-07—Публикация

1984-01-13—Подача