(54) СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ

1

Изобретение относится к мойке и может быть использовано для мойки труднодоступных и нестандартных поверхностей в авиации, машиностроительной, автомобильной и других отраслях промышленности.

Известен способ очистки, заключаюшийся в том, что очищаемую поверхность заземляют и воздействуют на нее электрически заряжаемой струей моющей жидкости I.

Недостатками данного способа мойки являются невысокая скорость мойки и значительный расход моющей жидкости.

Цель .изобретения - повышение производительности.

Поставленная цель достигается тем, что согласно способу очистки металлической поверхности, заключающемуся в том, что очищаемую поверхность заземляют и воздействуют на нее электрически заряженной струей моющей жидкости, при воздействии моющей жидкости изменяют полярность ее электрического заряда.

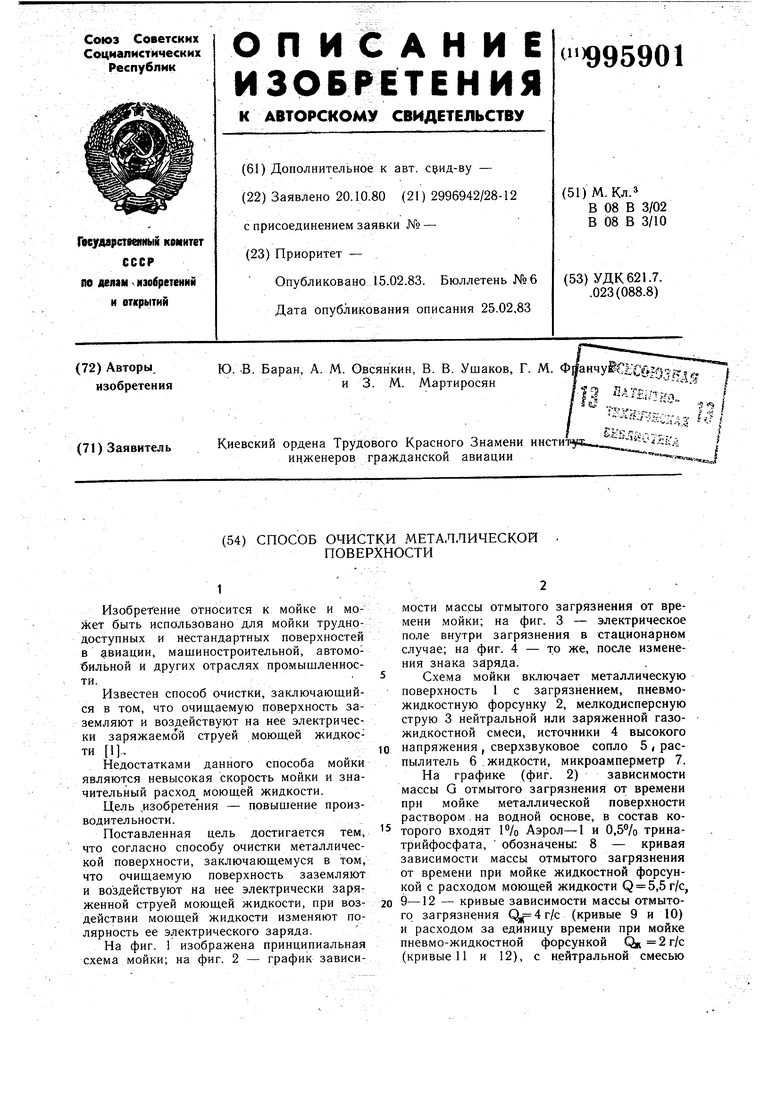

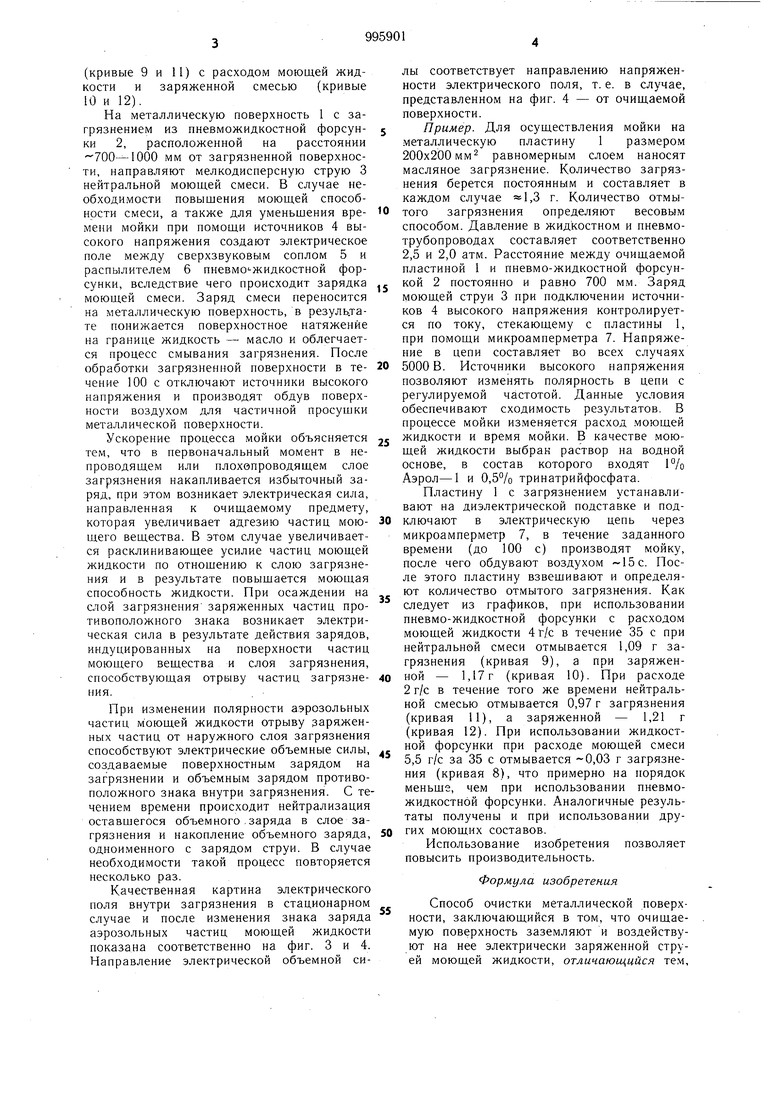

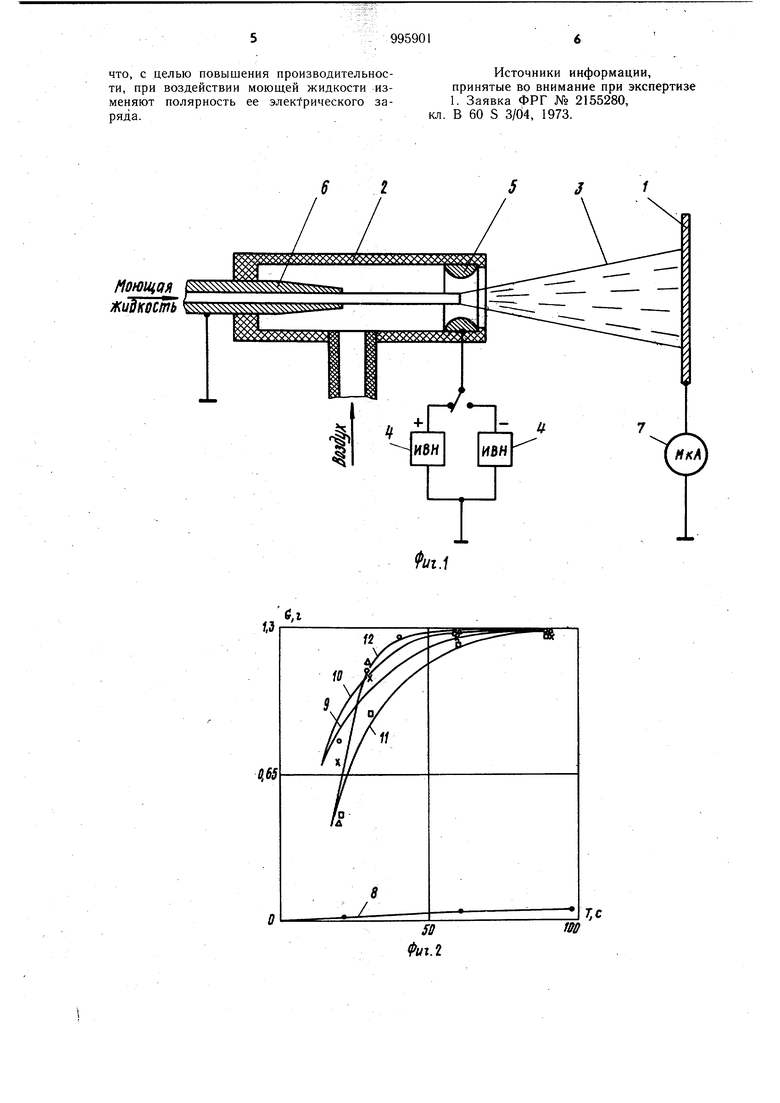

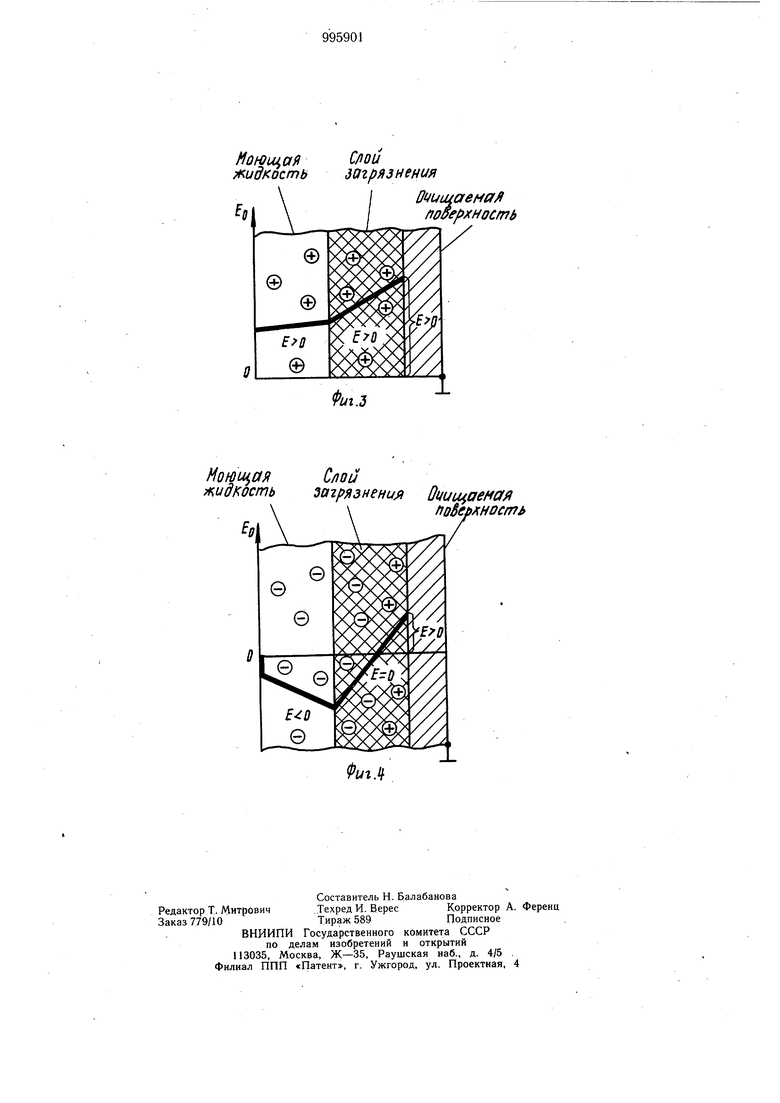

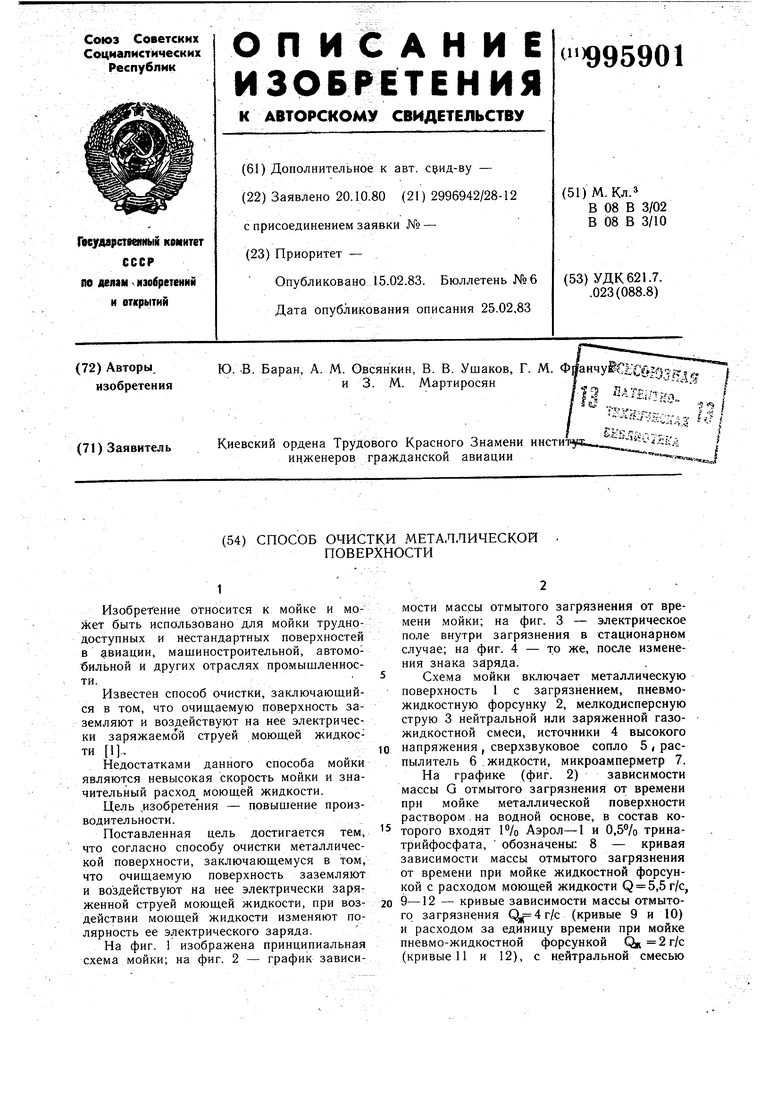

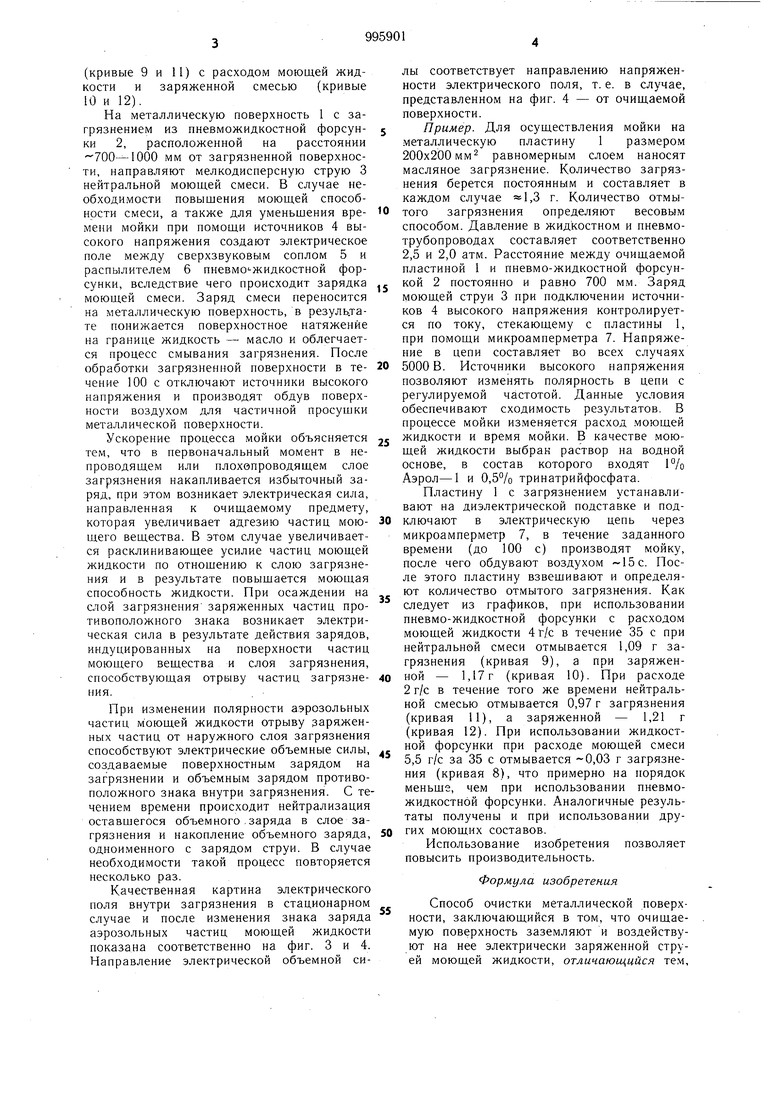

На фиг. 1 изображена принципиальная схема мойки; на фиг. 2 - график зависимости массы отмытого загрязнения от времени мойки; на фиг. 3 - электрическое поле внутри загрязнения в стационарном случае; на фиг. 4 - то же, после изменения знака заряда.

5Схема мойки включает металлическую

поверхность 1 с загрязнением, пневможидкостную форсунку 2, мелкодисперсную струю 3 нейтральной или заряженной газожидкостной смеси, источники 4 высокого

10 напряжения , сверхзвуковое сопло 5 , распылитель 6.жидкости, микроамперметр 7. На графике (фиг. 2) зависимости массы G отмытого загрязнения от времени при мойке металлической поверхности раствором на водной основе, в состав ко15 торого входят 1% Аэрол--I и 0,5% тринатрийфосфата, обозначены: 8 - кривая зависимости массы отмытого загрязнения от времени при мойке жидкостной форсункой с расходом моющей жидкости Q 5,5r/c,

20 9-12 - кривые зависимости массы отмытого загрязнения (кривые 9 и 10) и расходом за единицу времени при мойке пневмо-жидкостной форсункой (кривые 11 и 12), с нейтральной смесью

(кривые 9 и II) с расходом моющей жидкости и заряженной смесью (кривые 10 и 12).

На металлическую поверхность 1 с загрязнением из пневможидкостной форсунки 2, расположенной на расстоянии -700-1000 мм от загрязненной поверхности, направляют мелкодисперсную струю 3 нейтральной моющей смеси. В случае необходимости повыщения моющей способности смеси, а также для уменьшения времени мойки при помощи источников 4 высокого напряжения создают электрическое поле между сверхзвуковым соплом 5 и распылителем 6 пневмо-жидкостной форсунки, вследствие чего происходит зарядка моющей смеси. Заряд смеси переносится на металлическую поверхность, в резульлате понижается поверхностное натяжение на границе жидкость - масло и облегчается процесс смывания загрязнения. После обработки загрязненной поверхности в течение 100 с отключают источники высокого напряжения и производят обдув поверхности воздухом для частичной просушки металлической поверхности.

Ускорение процесса мойки объясняется тем, что в первоначальный момент в непроводящем или плохепроводящем слое загрязнения накапливается избыточный заряд, при этом возникает электрическая сила, направленная к очищаемому предмету, которая увеличивает адгезию частиц моющего вещества. В этом случае увеличивается расклинивающее усилие частиц моющей жидкости по отношению к слою загрязнения и в результате повышается моющая способность жидкости. При осаждении на слой загрязнения заряженных частиц противоположного знака возникает электрическая сила в результате действия зарядов, индуцированных на поверхности частиц моющего вещества и слоя загрязнения, способствующая отрыву частиц загрязнеВИЯ.

При изменении полярности аэрозольных частиц моющей жидкости отрыву заряженных частиц от наружного слоя загрязнения способствуют электрические объемные силы, создаваемые поверхностным зарядом на загрязнении и объемным зарядом противоположного знака внутри загрязнения. С течением времени происходит нейтрализация оставшегося объемного .заряда в слое загрязнения и накопление объемного заряда, одноименного с зарядом струи. В случае необходимости такой процесс повторяется несколько раз.

Качественная картина электрического поля внутри загрязнения в стационарном случае и после изменения знака заряда аэрозольных частиц моющей жидкости показана соответственно на фиг. 3 и 4. Направление электрической объемной силы соответствует направлению напряженности электрического поля, т. е. в случае, представленном на фиг. 4 - от очищаемой поверхности.

Пример. Для осуществления мойки на .металлическую пластину 1 размером 200x200 мм 2 равномерным слоем наносят масляное загрязнение. Количество загрязнения берется постоянным и составляет в каждом случае «1,3 г. Количество отмытого загрязнения определяют весовым способом. Давление в жидкостном и пневмотрубопроводах составляет соответственно 2,5 и 2,0 атм. Расстояние между очищаемой пластиной 1 и пневмо-жидкостной форсункой 2 постоянно и равно 700 мм. Заряд моющей струи 3 нри подключении источников 4 высокого напряжения контролируется по току, стекающему с пластины 1, при помощи микроамперметра 7. Напряжение в цепи составляет во всех случаях 5000 В. Источники высокого напряжения позволяют изменять полярность в цепи с регулируемой частотой. Данные условия обеспечивают сходимость результатов. В процессе мойки изменяется расход моющей жидкости и время мойки. В качестве .моющей жидкости выбран раствор на водной основе, в состав которого входят 1% Аэрол-1 и 0,5% тринатрийфосфата.

Пластину 1 с загрязнением устанавливают на диэлектрической подставке и подключают в электрическую цепь через микроамперметр 7, в течение заданного времени (до 100 с) производят мойку, после чего обдувают воздухом 15с. После этого пластину взвешивают и определяют количество отмытого загрязнения. Как следует из графиков, при использовании пневмо-жидкостной форсунки с расходом моющей жидкости 4 г/с в течение 35 с при нейтральной смеси отмывается 1,09 г загрязнения (кривая 9), а при заряженной - 1,17 г (кривая 10). При расходе 2 г/с в течение того же времени нейтральной смесью отмывается 0,97 г загрязнения (кривая 11), а заряженной - 1,21 г (кривая 12). При использовании жидкостной форсунки при расходе моющей смеси 5,5 г/с за 35 с отмывается -0,03 г загрязнения (кривая 8), что примерно на порядок меньще, чем при использовании пневможидкостной форсунки. Аналогичные результаты получены и при использовании других моющих составов.

Использование изобретения позволяет повысить производительность.

Формула изобретения

Способ очистки металлической поверхности, заключающийся в том, что очищаемую поверхность заземляют и воздействуют на нее электрически заряженной струей моющей жидкости, отличающийся тем.

что, с целью повышения производительности, при воздействии моющей жидкости изменяют полярность ее электрического заряда.

Источники информации, принятые во внимание при экспертизе 1. Заявка фРГ № 2155280, кл. В 60 S 3/04, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поверхности струей электропроводной жидкости и устройство для его осуществления | 1991 |

|

SU1791044A1 |

| Моющее антистатическое средство для очистки металлической поверхности от остатков нефтепродуктов | 1980 |

|

SU1124018A1 |

| Способ очистки поверхности электрооборудования | 1988 |

|

SU1600861A1 |

| Способ определения зоны и коэффициента захвата при осаждении частиц на препятствия и устройство для его осуществления | 1987 |

|

SU1520397A1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 2004 |

|

RU2262396C1 |

| Способ мойки плодов и овощей и устройство для его осуществления | 1986 |

|

SU1593613A1 |

| Способ гидроабразивной очистки поверхностей деталей | 1987 |

|

SU1740142A1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ЦИСТЕРН ОТ ОСТАТКОВ ОРГАНИЧЕСКИХ ПРОДУКТОВ И МОЮЩЕЕ СРЕДСТВО, ИСПОЛЬЗУЕМОЕ В СПОСОБЕ | 2007 |

|

RU2357811C1 |

| ВАКУУМНАЯ СТИРАЛЬНАЯ МАШИНА | 2001 |

|

RU2244054C2 |

| СПОСОБ ПОДГОТОВКИ НЕФТЕНАЛИВНЫХ ЦИСТЕРН К РЕМОНТУ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2237586C2 |

Моющая жидкость

Слои

загрязнение Очии аекая

Cflou загрязнения

Очишаема пооерхность поВемнос17П

Фиг.If

Авторы

Даты

1983-02-15—Публикация

1980-10-20—Подача