Изобретение относится к технике обработки поверхностей, преимущественно с целью их очистки от разного рода отложений и загрязнений, нанесения различных меток, удаления заусениц и т.п., причем обработке могут подвергаться как электропроводные поверхности, так и неэлектропроводные, пластмассы, бетонные, каменные, кирпичные и прочие поверхности.

Широко известна очистка поверхностей струями моющей жидкости или газожидкостными струями с добавлением различных веществ, например поверхностно-активных веществ, в моющую струю. Известны способы и устройства, когда в моющей жидкости, в которой располагаются очищаемые изделия, создают различные физические эффекты, способствующие разрушению и

отделению загрязнений и отложений от поверхности. Известны также способы и устройства для очистки поверхностей, основание на пропускание электрического тока либо непосредственно через слой загрязнений либо электрический ток пропускают по очищаемой поверхности, либо пропускают электрический ток между металлической очищаемой поверхностью и электродами, прижатыми через слой отложений к этой поверхности, при этом очищаемое изделие находится в ванне с электролитом.

По способу очистки металлических изделий от диэлектрических покрытий, в диэлектрическом покрытии образуют углубления, заполняют их электролитом, затем между очищаемой поверхностью и электролитом через оставшийся неразруvj Ю

О

t

шенный слой диэлектрика осуществляют высоковольтный разряд, который и приводит к отслаиванию диэлектрического покрытия от поверхности. Способ применим для очистки только металлических изделий, техническая реализация достаточно сложная, имеются вращающиеся элементы устройства, находящиеся под высоким напряжением. Сама обрабатываемая металлическая поверхность является одним из электродов.

Устройство для электродуговой очистки длинномерных изделий содержит электроды, размещенные по обе стороны очищаемого изделия, охлаждающий барабан, вакуумную камеру, при том электроды установлены на входе и выходе вакуумной камеры, а охлаждающий барабан размещен между электродами и имеет расположенные с двух сторон экраны, в которых выпол- нены щели для прохода очищаемого изделия. Устройство стационарного типа, очищать можно только металлические длинномерные изделия, проволоку, стержни, полосы.

В устройствах тем или иным способом создаются струи моющей жидкости, струи жидкости для усиления эффекта очистки делают вибрирующими, вращающимися или обегающими очищаемое изделие по сложной траектории. Для усиления действия струи в нее вводят абразивные частицы, или химические реагенты, поверхностно-активные вещества, либо изменяют фазовый состав и физические параметры струи.

Прототипом предлагаемого способа выбран способ, заключающийся в том, что очищаемую поверхность заземляют и воздействуют на нее электрически заряженной струей моющей жидкости, при воздействии моющей жидкости изменяют полярность ее электрического заряда 1.

К недостаткам способа можно отнести недостаточно высокую эффективность очистки, незначительную производительность и ограниченные технологические возможности. Невысокая эффективность и производительность связаны с тем, что для обработки одного участка поверхности необходимы значительное время; электрическая сила отталкивания между слоем загрязнения и очищаемой поверхностью за период изменения полярности струи не остается максимально возможностей, а изменяется в широких пределах, что приводит и к изменению очищающей способности струи, она не остается максимально возможной, Ограниченные технологические возможности связаны с тем, что очистке могут подвергаться только металлические поверхности; для осуществления способа

требуются два источника высокого напряжения, не менее 5000 вольт, что значительно сокращает область применения способа. В качестве прототипа выбрано также техническое решение, в котором устройство, как таковое, не защищается, но основные элементы, узлы и связь между ними для осуществления способа указаны. Устройство очистки включает металлическую

0 поверхность с загрязнениями, пневмо- жидкостную форсунку, источники высокого напряжения, сверхзвуковое сопло, распылитель жид кости, при бор для контроля тока; сверхзвуковое сопло, распылитель жидко5 сти, прибор для контроля тока; переключатель полярности источников напряжения, который на схеме отдельно не обозначен.

К недостаткам прототипа следует отнести низкую эффективность и производи0 тельность, ограниченные технологические возможности. Низкая эффективность и производительность связаны с неравномерностью во времени эффекта воздействия на поверхность, длительностью обработки од5 ного участка из-за необходимости многократного изменения полярности струи; к тому же моменты переключения и длительность промежутков времени между переключениями остаются неопределенными и

0 не связаны с текущим состоянием очищаемой поверхности по каким-либо объективным параметрам. Устройство очищает только металлические поверхности.

Цель изобретения - устранение указан5 ных недостатков, а именно; повышение эффективности и производительности обработки за счет осуществления одновременного воздействия на обрабатываемую поверхность нескольких механических и фи0 зико-химических эффектов и сокращения времени обработки одного участка; расширение технологических возможностей за счет обработки как электропроводных так и неэлектропроводных поверхностей и рас5 ширения видов обработки - очистка от загрязнений и отложений, нанесение меток, декоративная обработка.

Указанная цель достигается тем, что обработку поверхности осуществляют двумя

0 пересекающимися в точке обработки струями электропроводной жидкости, в момент соприкосновения струй на обрабатываемой поверхности через струи пропускают электрический ток, достаточный для теплового

5 испарения части жидкости в месте контакта струй с очищаемой поверхностью, в струи жидкости вводят дополнительно электропроводные абразивные частицы.

Устройство, реализующее указанный способ, содержит емкость с обрабатывающей жидкостью, побудитель расхода жидкости - насос, струйную головку, источник тока; струйная головка снабжена двумя электропроводными соплами, расположенными под углом друг к другу, выполнен- ными с возможностью поворота их относительно друг друга; осевые линии сопел пересекаются в точке обработки; сопла подключены к разным полюсам источника тока; струйная головка снабжена рукояткой, на которой расположены органы управления (кнопки включения и выключения) насосами и источником тока.

Как вариант, устройство содержит дополнительную емкость с электропроводны- ми абразивными частицами, дозатор для дозирования этих частиц в струи обрабатывающей жидкости.

Отличие предлагаемого способа от способа прототипа состоит втом, что обработку поверхности осуществляют двумя струями жидкости; струи направляют так, что они пересекаются в.точке обработке; в момент соприкосновения струй на поверхности через струи пропускают электрический ток; величину тока выбирают так, чтобы происходило тепловое испарение части жидкости в месте соприкосновения струй на поверхности; в струи электропроводной жидкости вводят электропроводные абразивные час- тицы.

Отличие предлагаемого устройства от прототипа состоит в том, что струйная головка снабжена двумя электропроводными соплами; сопла расположены под углом друг к другу, и выполнены с возможностью поворота относительно друг друга; устройство снабжено источником электрического тока; электропроводные сопла подключены к разным полюсам источника тока; струйная головка снабжена рукояткой с органами управления; устройство дополнительно снабжено емкостью с электропроводными абразивными частицами и дозаторами для подачи этих частиц в струи жидкости.

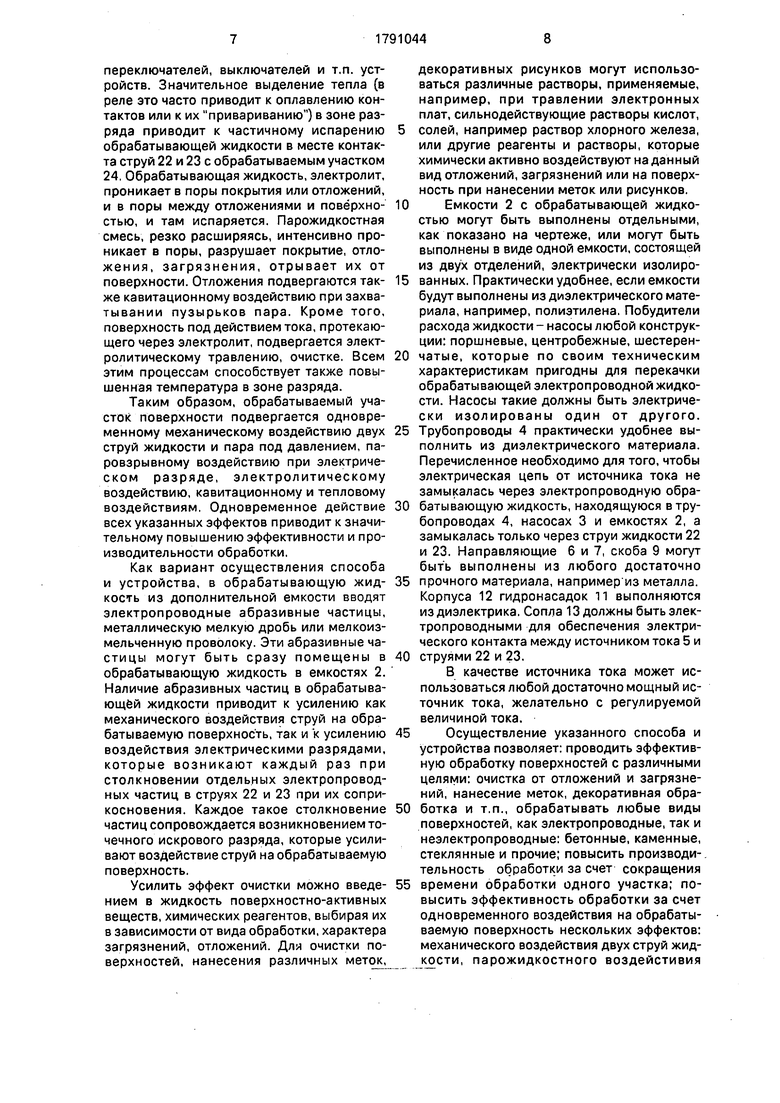

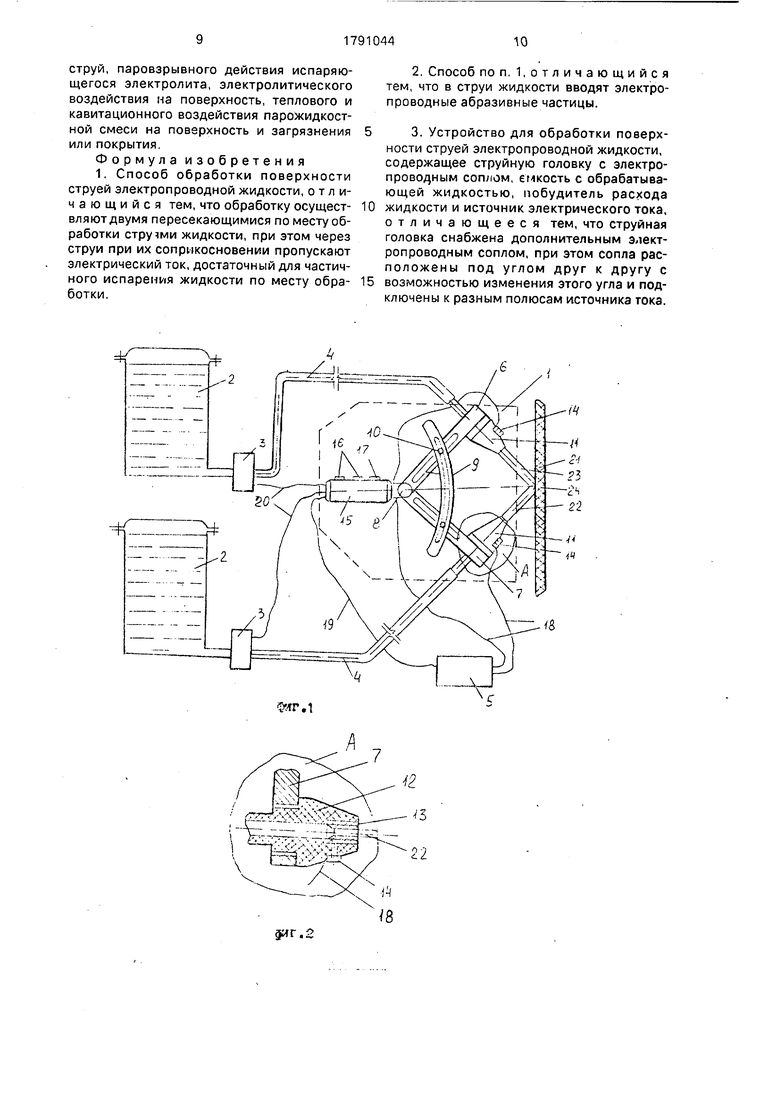

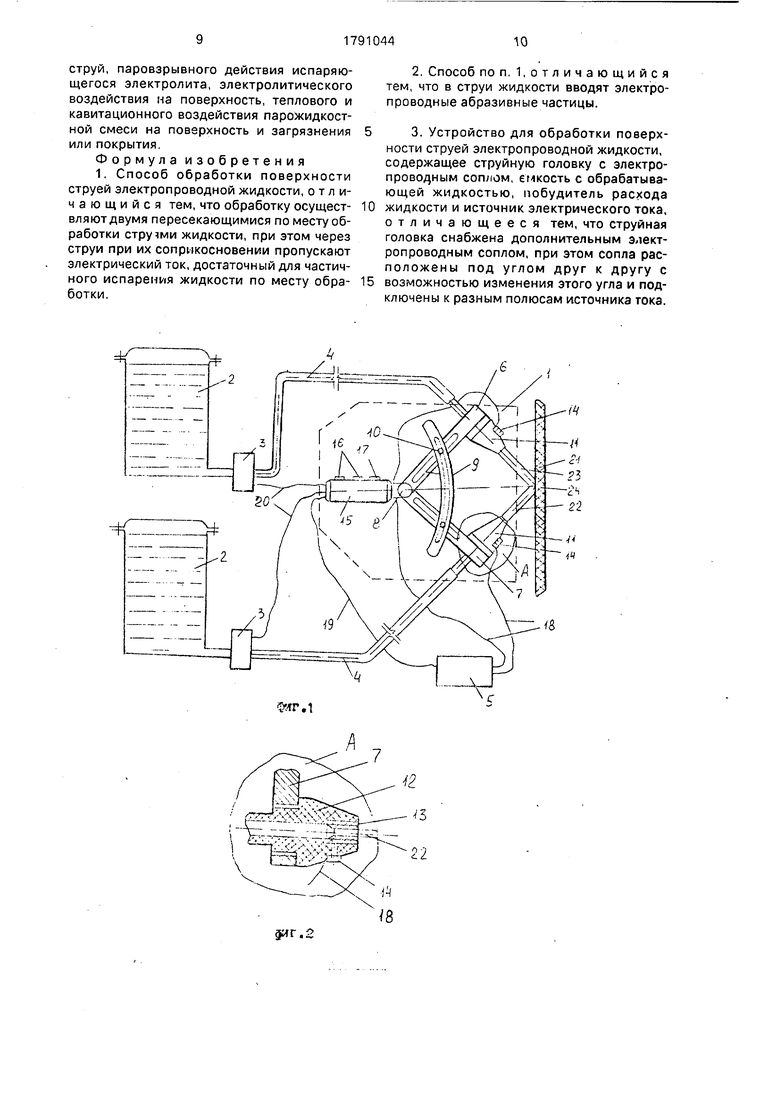

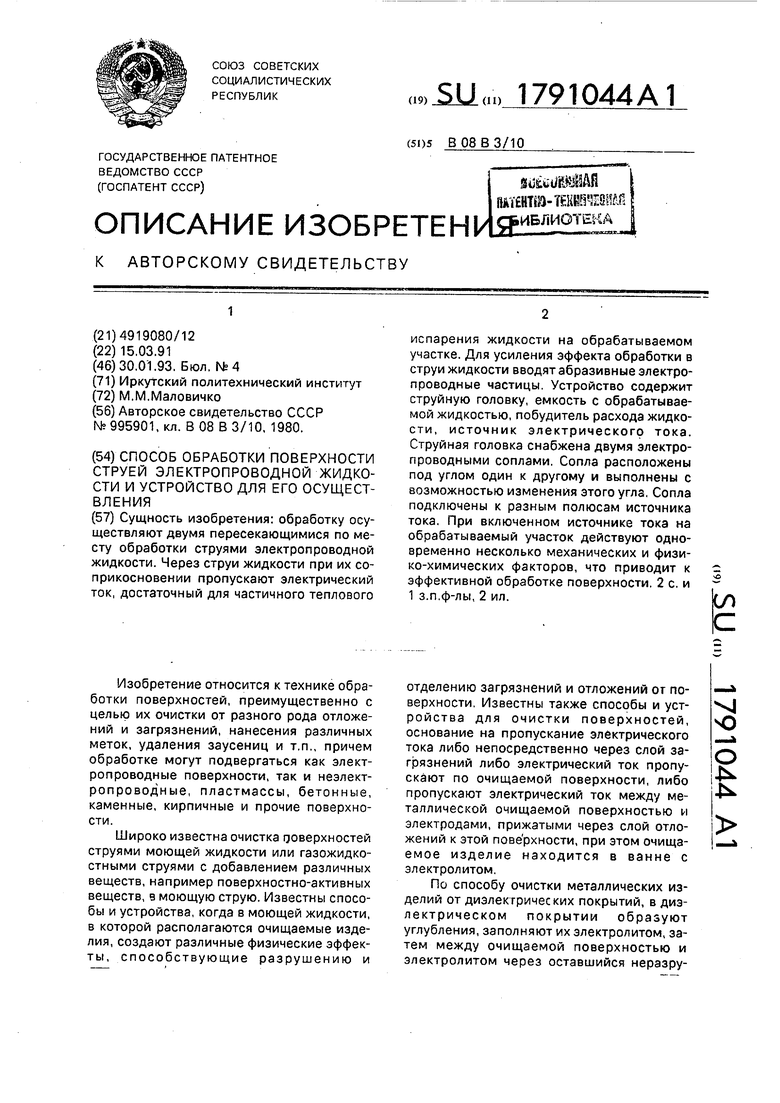

На фиг. 1 показана общая схема устройства; на фиг. 2 - гидронасадка, узел А на фиг. 1.

На чертеже обозначены; 1 - струйная головка, 2 - емкости с обрабатывающей электропроводной жидкостью, 3 - побудители расхода жидкости, насосы;4 - трубопроводы, 5 - источник электрического тока; струйная головка 1 состоит из двух направляющих 6 и 7 с продольными пазами, на- правляющие соединены шарниром 8 с возможностью поворота направляющих относительно друг друга; для фиксации взаимного положения направляющих служит скоба 9 с пазом, направляющие фиксируются на скобе 9 болтами 10 (болт с гайкой). На направляющих 6 и 7 расположены две идентичные по конструкции гидронасадки 11, каждая из которых состоит из корпуса 12, закрепленного в направляющей, например на резьбе, и сопла 13, выполненного из электропроводного материала и закрепленного в осевом канале корпуса 12, например на резьбе или тугой посадкой. Токоподводы к соплам 13 осуществляются при помощи болтов 14. Струйная головка 1 снабжена рукояткой 15, на которой расположены органы управления: кнопки включения и отключения 16 насосов 3 и кнопка 17 включения и отключения источника тока 5; 18, 19, 20 - соответственно электрические линии между источником тока 5 и кнопкой 17, между двигателями насосов 3 и кнопками 16; 21 - обрабатываемая поверхность, 22, 23 - струи обрабатывающей жидкости от сопел 13 к обрабатываемой поверхности 21; 24 -обрабатываемый участок поверхности, место соприкосновения струй 22 и 23.

Как вариант, устройство может дополнительно содержать емкость для абразивных электропроводных частиц и дозатор для подачи этих частиц в струи жидкости (эти элементы на чертеже не показаны).

При работе устройства способ осуществляется следующим образом. Направляющие б и 7 устанавливаются путем поворота вокруг шарнира 8 в определенном положении друг относительно друга и их взаимное расположение фиксируется на скобе 9 болтами 10. выполняются все гидравлические коммуникации 4 и все электрические связи 18, 19, 20. Емкости 2 заполняются соответствующим образом подобранной обрабатывающей жидкостью в зависимости от цели обработки, характера загрязнений, вида обрабатываемой поверхности. Удерживая струйную головку 1 за рукоятку 15, кнопками 16 включаем двигатели насосов 3. Из сопел 13 начинают бить струи 22,23 обрабатывающей жидкости. Располагаем струйную головку 1 так, чтобы точка соприкосновения струй пришлась на обрабатываемый участок 24 поверхности 21, и кнопкой 17 включаем источник тока 5. По электрической цепи источник тока 5 - токо- подвод 18-болт 14-токоподвод 18-источник тока 5 протекает электрический ток. В точке соприкосновения 24 струй 22 и 23 возникает электрический разряд аналогичный электрическому разряду, возникающему между двумя металлическими проводниками, находящимися под напряжением при их соприкосновении; подобные разряды возникают при дребезжании контактов различных электромагнитных реле.

переключателей, выключателей и т.п. устройств. Значительное выделение тепла (в реле это часто приводит к оплавлению контактов или к их привариванию) в зоне разряда приводит к частичному испарению обрабатывающей жидкости в месте контакта струй 22 и 23 с обрабатываемым участком 24, Обрабатывающая жидкость, электролит, проникает в поры покрытия или отложений, и в поры между отложениями и поверхностью, и там испаряется. Парожидкостная смесь, резко расширяясь, интенсивно проникает в поры, разрушает покрытие, отложения, загрязнения, отрывает их от поверхности. Отложения подвергаются также кавитационному воздействию при захватывании пузырьков пара. Кроме того, поверхность под действием тока, протекающего через электролит, подвергается электролитическому травлению, очистке. Всем этим процессам способствует также повышенная температура в зоне разряда.

Таким образом, обрабатываемый участок поверхности подвергается одновременному механическому воздействию двух струй жидкости и пара под давлением, па- ровзрывному воздействию при электрическом разряде, электролитическому воздействию, кавитационному и тепловому воздействиям. Одновременное действие всех указанных эффектов приводит к значительному повышению эффективности и производительности обработки.

Как вариант осуществления способа и устройства, в обрабатывающую жидкость из дополнительной емкости вводят электропроводные абразивные частицы, металлическую мелкую дробь или мелкоизмельченную проволоку. Эти абразивные частицы могут быть сразу помещены в обрабатывающую жидкость в емкостях 2. Наличие абразивных частиц в обрабатывающей жидкости приводит к усилению как механического воздействия струй на обрабатываемую поверхность, так и к усилению воздействия электрическими разрядами, которые возникают каждый раз при столкновении отдельных электропроводных частиц в струях 22 и 23 при их соприкосновения. Каждое такое столкновение частиц сопровождается возникновением точечного искрового разряда, которые усиливают воздействие струй на обрабатываемую поверхность.

Усилить эффект очистки можно введением в жидкость поверхностно-активных веществ, химических реагентов, выбирая их в зависимости от вида обработки, характера загрязнений, отложений. Для очистки поверхностей, нанесения различных меток,

декоративных рисунков могут использоваться различные растворы, применяемые, например, при травлении электронных плат, сильнодействующие растворы кислот,

солей, например раствор хлорного железа, или другие реагенты и растворы, которые химически активно воздействуют на данный вид отложений, загрязнений или на поверхность при нанесении меток или рисунков.

0 Емкости 2 с обрабатывающей жидкостью могут быть выполнены отдельными, как показано на чертеже, или могут быть выполнены в виде одной емкости, состоящей

из двух отделений, электрически изолиро5 ванных. Практически удобнее, если емкости будут выполнены из диэлектрического материала, например, полиэтилена. Побудители расхода жидкости - насосы любой конструкции: поршневые, центробежные, шестерен0 чатые, которые по своим техническим характеристикам пригодны для перекачки обрабатывающей электропроводной жидкости. Насосы такие должны быть электрически изолированы один от другого.

5 Трубопроводы 4 практически удобнее выполнить из диэлектрического материала. Перечисленное необходимо для того, чтобы электрическая цепь от источника тока не замыкалась через электропроводную обра0 батывающую жидкость, находящуюся в трубопроводах 4, насосах 3 и емкостях 2, а замыкалась только через струи жидкости 22 и 23. Направляющие 6 и 7, скоба 9 могут быть выполнены из любого достаточно

5 прочного материала, например из металла. Корпуса 12 гидронасадок 11 выполняются из диэлектрика. Сопла 13 должны быть электропроводными для обеспечения электрического контакта между источником тока 5 и

0 струями 22 и 23.

В качестве источника тока может использоваться любой достаточно мощный источник тока, желательно с регулируемой величиной тока.

5 Осуществление указанного способа и устройства позволяет: проводить эффективную обработку поверхностей с различными целями: очистка от отложений и загрязнений, нанесение меток, декоративная обра0 ботка и т.п., обрабатывать любые виды поверхностей, как электропроводные, так и неэлектропроводные: бетонные, каменные, стеклянные и прочие; повысить производи-, тельность обработки за счет сокращения

5 времени обработки одного участка; повысить эффективность обработки за счет одновременного воздействия на обрабатываемую поверхность нескольких эффектов: механического воздействия двух струй жидкости, парожидкостного воздейстивия

струй, паровзрывного действия испаряющегося электролита, электролитического воздействия на поверхность, теплового и кавитационного воздействия парожидкост- ной смеси на поверхность и загрязнения или покрытия.

Формула изобретения 1. Способ обработки поверхности струей электропроводной жидкости, отличающийся тем, что обработку осуществляют двумя пересекающимися по месту обработки струями жидкости, при этом через струи при их соприкосновении пропускают электрический ток, достаточный для частичного испарения жидкости по месту обработки.

0

2. Способ по п. 1,отличающийся тем, что в струи жидкости вводят электропроводные абразивные частицы.

3. Устройство для обработки поверхности струей электропроводной жидкости, содержащее струйную головку с электропроводным соплом, емкость с обрабатывающей жидкостью, побудитель расхода жидкости и источник электрического тока, отличающееся тем, что струйная головка снабжена дополнительным электропроводным соплом, при этом сопла расположены под углом друг к другу с возможностью изменения этого угла и подключены к разным полюсам источника тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ струйной очистки поверхности изделий | 1990 |

|

SU1768325A1 |

| УСТАНОВКА АБРАЗИВНО-СТРУЙНОЙ ОЧИСТКИ ВНУТРЕННЕЙ РЕЗЬБОВОЙ ПОВЕРХНОСТИ МУФТЫ И ИНСТРУМЕНТ АБРАЗИВНО-СТРУЙНОЙ ОЧИСТКИ | 2003 |

|

RU2242298C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ЦИСТЕРН ОТ ОСТАТКОВ МЫШЬЯКСОДЕРЖАЩИХ ХЛОРОРГАНИЧЕСКИХ ПОЛИМЕРНЫХ СОЕДИНЕНИЙ | 2017 |

|

RU2661572C1 |

| СПОСОБ ОЧИСТКИ ДЛЯ УСТАНОВОК НАНЕСЕНИЯ ПОКРЫТИЙ | 2010 |

|

RU2554838C2 |

| Способ обработки изделий | 1990 |

|

SU1780874A1 |

| Устройство для промывки полых изделий | 1990 |

|

SU1796284A1 |

| СПОСОБ АБРАЗИВНО-СТРУЙНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ | 2010 |

|

RU2463152C2 |

| КОМПОЗИЦИЯ ТЕХНИЧЕСКОГО МОЮЩЕГО СРЕДСТВА И СПОСОБ ОЧИСТКИ РЕЗЕРВУАРОВ ОТ ОСАДКОВ НЕФТЕПРОДУКТОВ И ИХ ОТЛОЖЕНИЙ | 2003 |

|

RU2241742C1 |

| КОМБИНИРОВАННАЯ МОЕЧНАЯ УСТАНОВКА | 2019 |

|

RU2728147C1 |

| Моечная головка для струйной очистки | 2020 |

|

RU2752735C1 |

Сущность изобретения: обработку осуществляют двумя пересекающимися по месту обработки струями электропроводной жидкости. Через струи жидкости при их соприкосновении пропускают электрический ток, достаточный для частичного теплового испарения жидкости на обрабатываемом участке. Для усиления эффекта обработки в струи жидкости вводят абразивные электропроводные частицы. Устройство содержит струйную головку, емкость с обрабатываемой жидкостью, побудитель расхода жидкости, источник электрического тока. Струйная головка снабжена двумя электропроводными соплами. Сопла расположены под углом один к другому и выполнены с возможностью изменения этого угла. Сопла подключены к разным полюсам источника тока. При включенном источнике тока на обрабатываемый участок действуют одновременно несколько механических и физико-химических факторов, что приводит к эффективной обработке поверхности. 2 с. и 1 з.п.ф-лы, 2 ил. ел С

| Способ очистки металлической поверхности | 1980 |

|

SU995901A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1993-01-30—Публикация

1991-03-15—Подача