(54) СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩИХ ЛОПАТОК ГИДРОМАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ХВОСТОВИКА И КОРНЕВОЙ ЧАСТИ ПЕРА ЛОПАТКИ НА МНОГОКООРДИНАТНОМ СТАНКЕ С ЧПУ | 2017 |

|

RU2645633C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

| СПОСОБ КРУГОВОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КОМПРЕССОРНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2623938C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| Способ фрезерования диафрагмы с направляющими лопатками паровой турбины | 2021 |

|

RU2771884C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2565137C1 |

| РАБОЧЕЕ КОЛЕСО ПЕРВОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305614C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2257277C1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению сварных лопаток направляющих аппаратов поворотно-лопастных и радиально-осевых гидротурбин , и может найти применение в тяжелом машиностроении при изготовлении тяжелых Крупногабаритных деталей.

Одной из трудоемких сэтераций при изготовлении сварных направзйпопщх лопаток является обработка верхних и нижних цапф лопаток. Обрабатываемые боковые поверхности цапф, фор.1ирующие профильную поверхность пера лопатки в .зоне прив.арки цапф, образуют несимметричное эллиптическое речение.

Известен способ, обеспечивающий точную обработку криволинейных поверхностей поперечного сечения деталей., включающий бескопирную обработку заданной поверхности путем наклона оси вращения инструментального шпинде/ш, несущего резец, относительно продольной оси неподвижной детали. Резцу в процессе обработки сообщают дополнительное перемещение, равные разности между текущими радиусагии - векторами поперечного сечения поверхности, обрабатываемой бескопирньм способом, и текущими радиусами-векторами поперечного сечения поверхности, заданной чертежом обрабатываемой поверхности l .

Недостатком известного способа является его сложность при практическом осуществлении. Креме этого, при использовании способа для обработки боковых поверхностей цапф направляюощх

10 лопаток гидромашины, имеющих значительные габариты, каждая из цапф обрабатывается в отдельности, что приводит к большой трудоемкости обработки деталей и соответственно низкой произ15водительности .

Известен способ изготовления сварной лопатки, включающий механическую обработку заготовок цапф по цилиндру на токарно-центровых станках,.гибку

20 листовых заготовок пера лопатки после вырезки их по контуру, разметку мест вырезов для установки нижней и верхней цапф, механическую обработку боковых поверхностей цапф, формирую25щих профильную поверхность пера лопатки в зоне вырезов в листовых заготовках 2 .

В гидротурбостроении обычно последняя операция выполняется на тяжелых

30 горизонтально-расточных станках методсм фрезерования путем нескольки:; установок в соответствии с предвари-, тельно проведенной разметкой линий обработки. В результате такой обработки на обрабатываемой детали образуется ломаная поверхность, состоящая из двух или нескольких плоских пересекающихся поверхностей.

Недостатками известного способа являются его малая производительность и Низкое качество обработанной поверхности, формирующей профильную поверхность пера лопатки. После приварки цапф к листовым заготовкам пера лопатки требуется прирубка и зачистка боковых поверхностей цапф для обеспечения совпадения этих поверхностей с профильной поверхностью пера.

Цель изобретения - снижение трудоемкости изготовления лопатки.

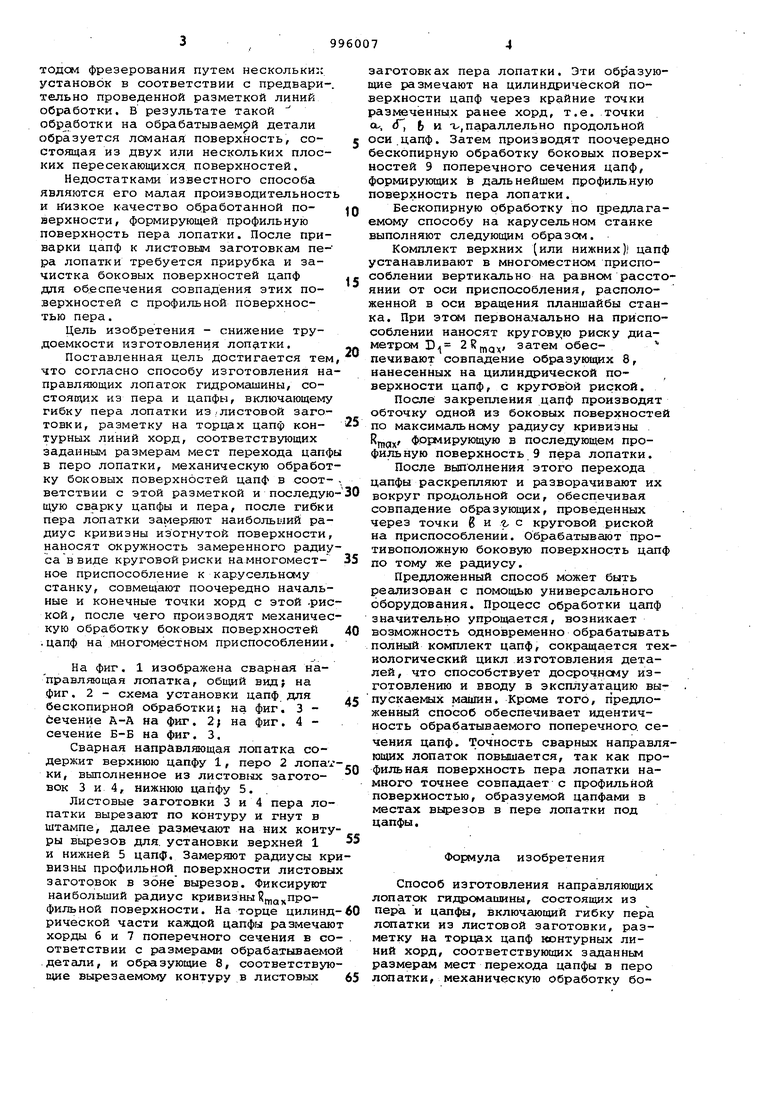

Поставленная цель достигается тем что согласно способу изготовления направляющих лопаток гидромашины, состоящих из пера и цапфы, включающему гибку пера лопатки из/листовой заготовки, разметку на торцах цапф контурных линий хорд, соответствующих заданным размерам мест перехода цапфы в перо лопатки, механическую обработку боковых поверхностей цапф в соответствии с этой разметкой и последующую сварку цапфы и пера, после гибки пера лопатки замеряют наибольший радиус кривизны изогнутой поверхности, наносят окружность замеренного радиуса в виде круговой риски намногоместное приспособление к карусельнсму станку, совмещают поочередно начальные и конечные точки хорд с этой .риской, после чего производят механическую обработку боковых поверхностей .цапф на многоместном приспособлении.

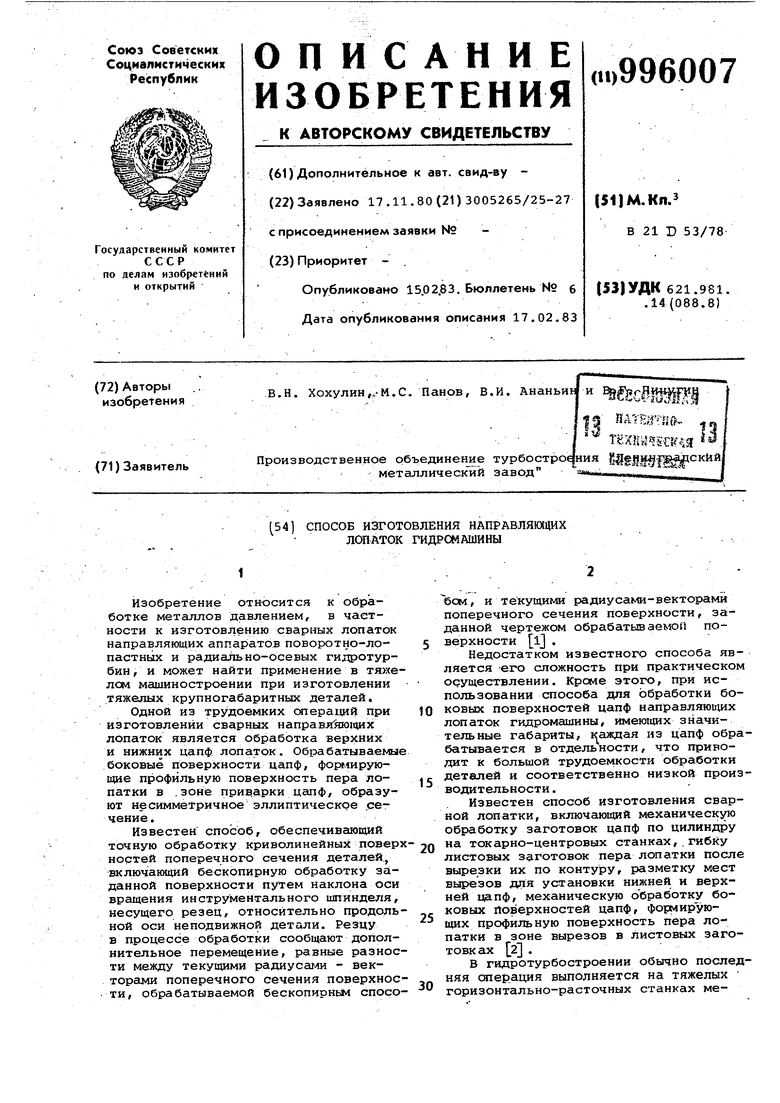

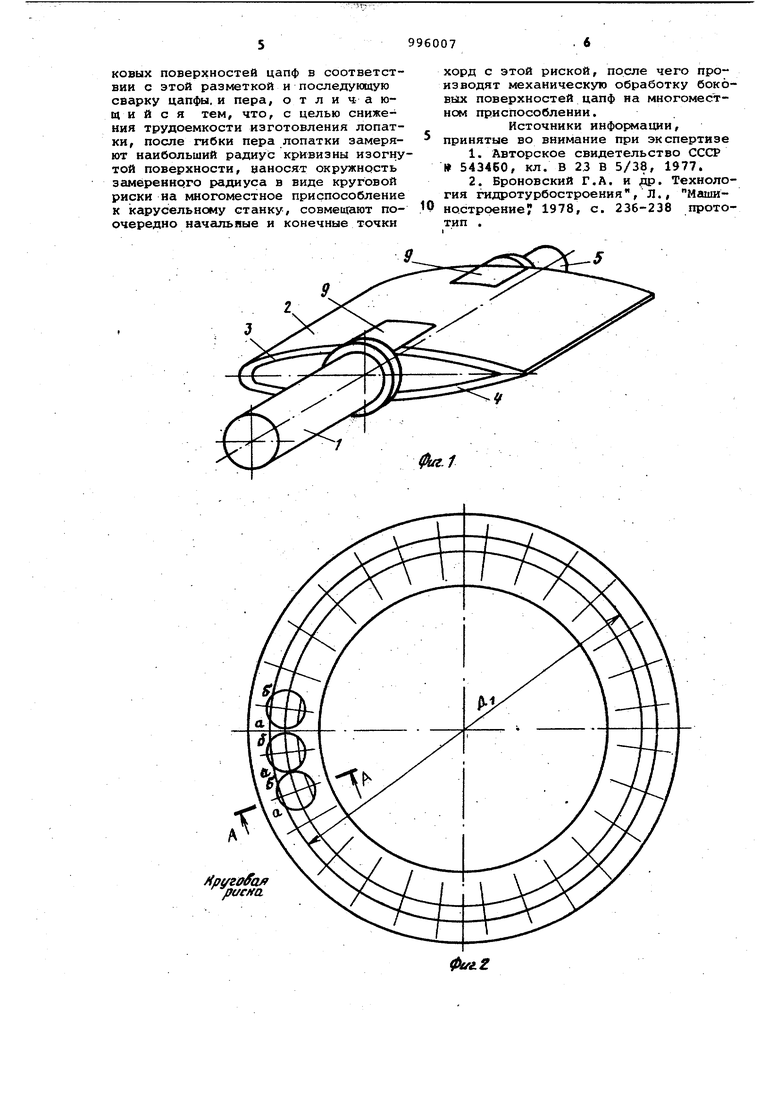

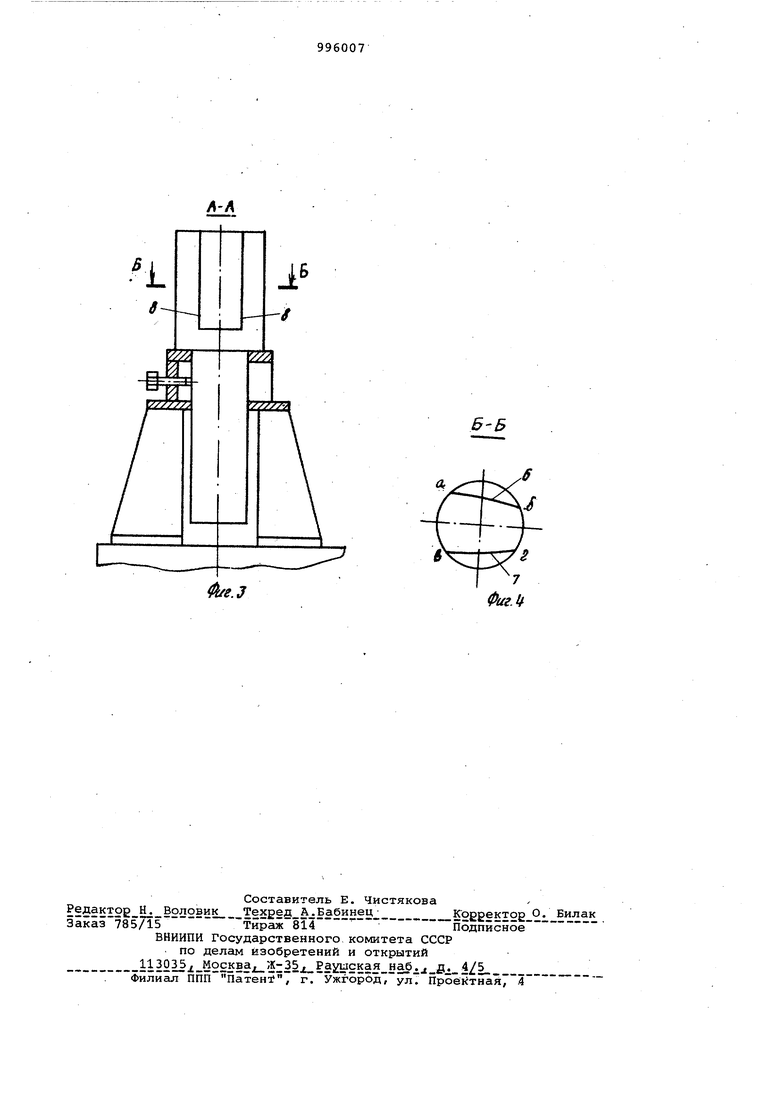

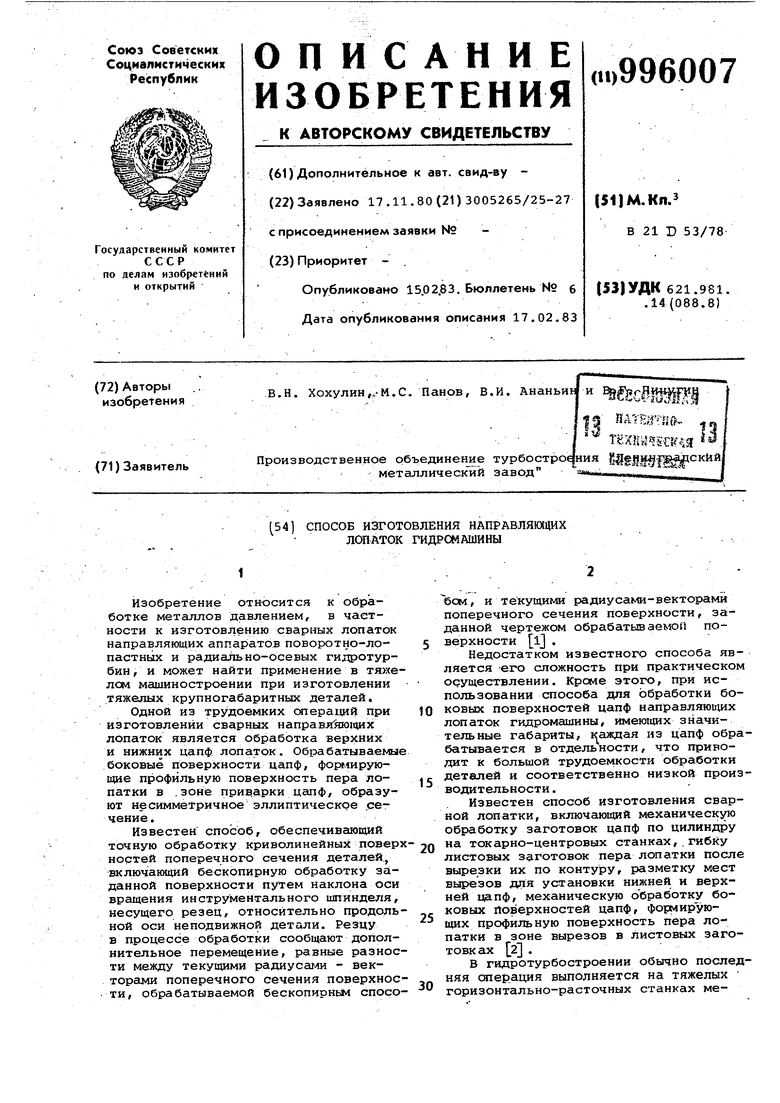

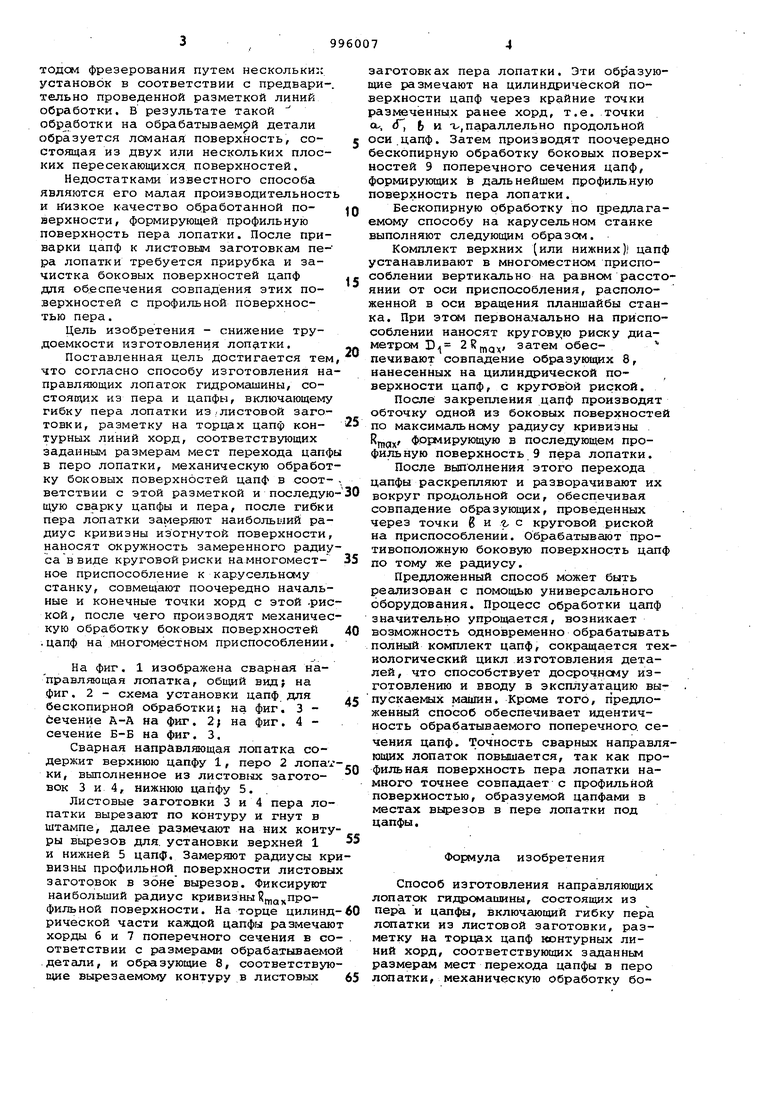

На фиг. 1 изображена сварная направляющая лопатка, общий вид на фиг. 2 - схема установки цапф для бескопирной обработки} на фиг. 3 сечение А-А на фиг. 2} на фиг. 4 сечение Б-Б на фиг. 3.

Сварная направляющая лопатка содержит верхнюю цапфу 1, перо 2 лопаг ки, выполненное из листовых заготовок 3 и 4, нижнюю цапфу 5. .

Листовые заготовки 3 и 4 пера лопатки вырезают по контуру и гнут в штампе, далее размечают на них контуры вырезов для. установки верхней 1 и нижней 5 цапф. Замеряют радиусы крвизны профильной поверхности листовы заготовок в зоне вырезов. Фиксируют наибольший радиус кривизны l f npoфиге ной поверхности. На торце цилинд рической части каждой цапфы размечаю хорды 6 и 7 поперечного сечения в со ответствии с размерами обрабатываемо .детали, и образующие 8, соответствующие вырезаемому контуру в листовых

заготовках пера лопатки. Эти образующие размечают на цилиндрической поверхности цапф через крайние точки размеченных ранее хорд, т.е. точки OU, (Г, Ь и Ях, параллель но продольной оси цапф. Затем производят поочередн бескопирную обработку боковых поверхностей 9 поперечного сечения цапф, формирующих в дальнейшем профи.льную поверхность пера лопатки.

Бескопирную обработку по предлагаемому способу на карусельном станке выполняют следующим образом.

Комплект верхних (или нижних) цап устанавливают в многоместном приспособлении вертикально на равном расстянии от оси приспособления, расположенной в оси вращения планшайбы станка. При этом первоначально на приспособлении наносят круговую риску диаметром D;( 2(п1(.,, затем обес- печивают совпадение образующих 8, нанесенных на цилиндрической поверхности цапф, с круговой риской.

После закрепления цапф производят обточку одной из боковых поверхносте по максимальному радиусу кривизны формирующую в последующем профильную поверхность 9 пера лопатки. После вьпюлненйя этого перехода цапфы раскрепляют и разворачивают их вокруг продольной оси, обеспечивая совпадение образующих, проведенных через точки 8 и г- с круговой риской на приспособлении. Обрабатывают противоположную боковую поверхность цап по тому же радиусу.

Предложенный способ может быть реализован с помощью универсального оборудования. Процесс обработки цапф значительно упрощается, возникает возможность одновременно обрабатыват полный комплект цапф, сокращается тенологический цикл изготовления деталей, что способствует досрочнсглу изготовлению и вводу в эксплуатацию выпускаемых маоган. Кроме того, предложенный способ обеспечивает идентичность обрабатываемого поперечного, сечения цапф. Точность сварных направлющих лопаток повышается, так как профильная поверхность пера лопатки намного точнее совпадает с профильной поверхностью, образуемой цапфами в местах вьфезов в пере лопатки под цапфы.

Формула изобретения

Способ изготовления направляющих лопаток гидрсялашины, состоящих из пера и цапфы, включающий гибку пера лопатки из листовой заготовки, разметку на торцах цапф контурных линий хорд, соответствующих заданньм размерац мест перехода цапфы в перо лсэтатки, механическую обработку боковых поверхностей цапф в соответствии с этой разметкой и последующую сварку цапфы, и пера, отличающийся тем, что, с целью снижения трудоемкости изготовления лопатки, после гибки пера лопатки замеряют наибольший радиус кривизны изогнутой поверхности, наносят окружность замеренного радиуса в виде круговой риски на многоместное приспособление к карусельному станку, совмещают поочередно начальные и конечные точки

хорд с этой риской, после чего производят механическую обработку боковых поверхностей цапф на многоместнам приспособлении.

Источники информации, принятые во внимание при экспертизе

6

L

3

Б-Б

Авторы

Даты

1983-02-15—Публикация

1980-11-17—Подача