(54) ИНСТРУМЕНТ ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ХВОСТОВИКОМ ТИПА КОРПУСОВ ГИДРОЦИЛИНДРОВ

Изобретение относится к обработке металлов давлением.

Известны инструменты для холодного выдавливания полых цилиндрических деталей включающие неподвижную матрицу, содержащую формующую вставку 1. .

Однако данный инструмент является трудоемким в изготовлении, а также при работе инструмента в формующей вставке образуются трещины..

Наиболее близким к предлагаемому инструменту по технической сущности и достигаемому результату является инструмент для холодного выдавливания польгх Цилиндрических деталей, содержащий неподвижную разъемную матрицу, содержащую две формующие вставки, предназначенные для формирования соответственно верхней части хвостовика выдавливаемой детали, деформирующие пуансоны и цилиндрический выталкиватель, установленный с возможностью возвратнопоступательного движения. Деформирующие пуансоны для прямого выдавливания (при получении полуфабриката, т. е.- заготовки с хвостовиком) и для обратного выдавливания (при получении готовой детали) выполнены цилиндрическими разного диаметра 2.

Недостатками известного инструмента являются то, что в процессе выдавливания деталей с хвостовиком, представляющим в

5 сечении неравносторонний четырехугольник, в матрице возникают внутренние напряжения, в результате чего в матрице появ. ляются трещины идущие от углов четырехугольника вставки, служащей для формирования хвостовой части, к ее наружной обра ° зующей, что снижает стойкость инструмента, кроме того фиксация полуфабриката при его повторной установке в матрице является трудоемкой операцией, так как необходимо ориентировать деталь таким образом, чтобы ее

.J5 хвостовик размещался в имеющей форме неравностороннего четырехугольника деформирующей полости формующей вставки, находящегося вне поля зрейия рабочего, а также фиксация полуфабриката при использовании специальных прессов для

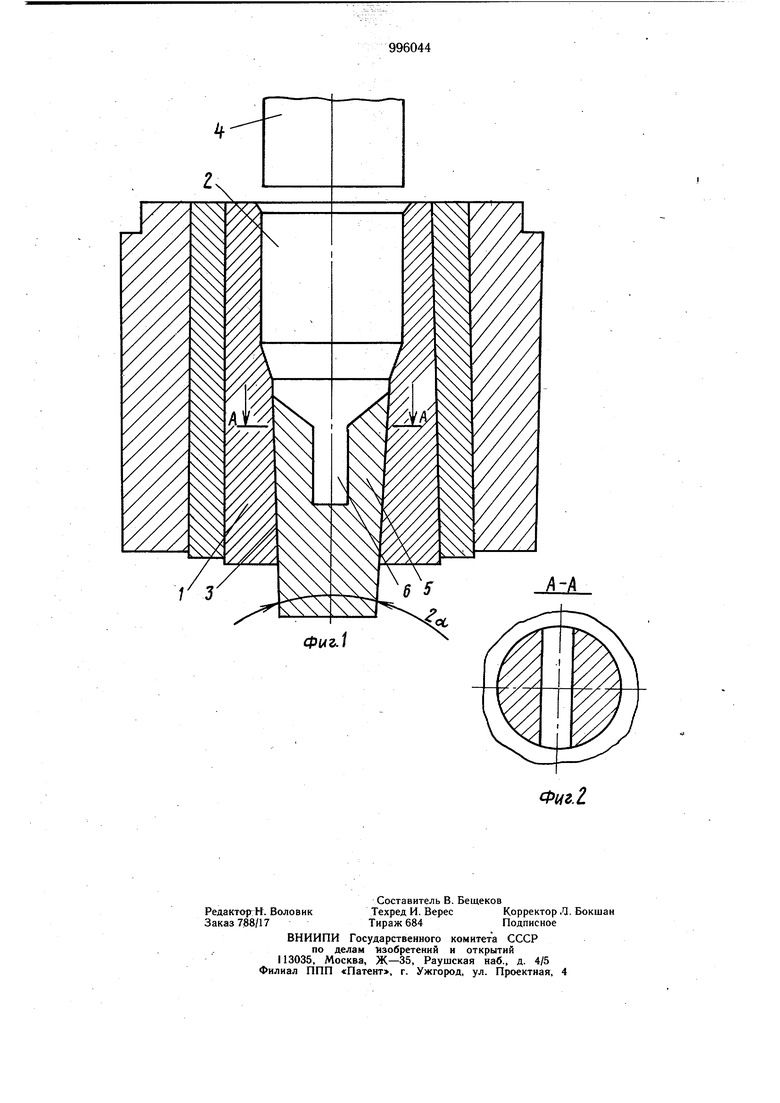

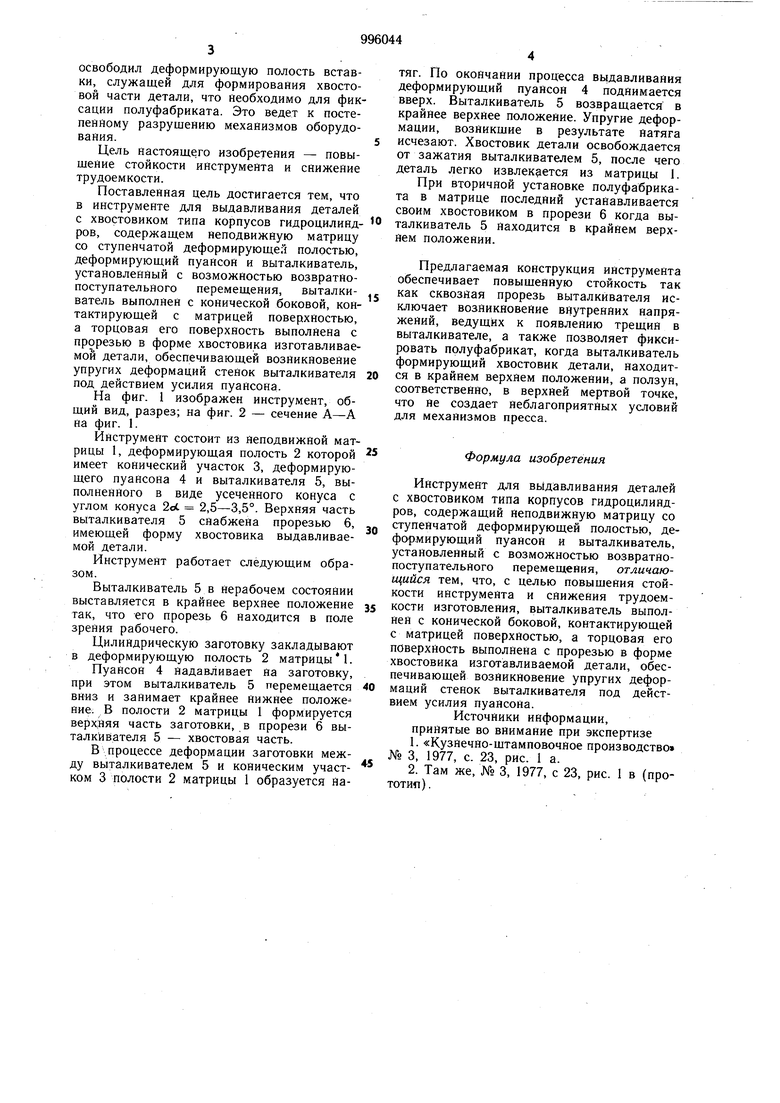

холодного выдавливания, у которых выталкиватель жестко связан с ползуном пресса, осуществляется при остановке ползуна ниже верхней мертвой точки на Ю-15 мм для того, чтобы выталкиватель частично освободил деформирующую полость вставки, служащей для формирования хвостовой части детали, что необходимо для фиксации полуфабриката. Это ведет к постепенному разрущению механизмов оборудования. Цель настоящего изобретения - повыщение стойкости инструмента и снижение трудоемкости. Поставленная цель достигается тем, что в инструменте для выдавливания деталей с хвостовиком типа корпусов гидроцилиндров, содержащем неподвижную матрицу со ступенчатой деформирующей полостью, деформирующий пуансон и выталкиватель, установленный с возможностью возвратнопоступательного перемещения, выталкиватель выполнен с конической боковой, контактирующей с матрицей поверхностью, а торцовая его поверхность выполнена с прорезью в форме хвостовика изготавливаемой детали, обеспечивающей возникновение упругих деформаций стенок выталкивателя под действием усилия пуансона. На фиг. 1 изображен инструмент, общий вид, разрез; на фиг. 2 - сечение А-А йа фиг. 1. Инструмент состоит из неподвижной матрицы 1, деформирующая полость 2 которой имеет конический участок 3, деформирующего пуансона 4 и выталкивателя 5, выполненного в виде усеченного конуса с углом конуса 2ct 2,5-3,5°. Верхняя часть выталкивателя 5 снабжена прорезью 6, имеющей форму хвостовика выдавливаемой детали. Инструмент работает следующим образом. Выталкиватель 5 в нерабочем состоянии выставляется в крайнее верхнее положение так, что его прорезь 6 находится в поле зрения рабочего. Цилиндрическую заготовку закладывают в деформирующую полость 2 матрицы. Пуансон 4 надавливает на заготовку, при этом выталкиватель 5 перемещается вниз и занимает крайнее нижнее положе ние. В полости 2 матрицы 1 формируется верхняя часть заготовки, в прорези 6 выталкййателя 5 - хвостовая часть. В процессе деформации заготовки между выталкивателем 5 и коническим участком 3 полости 2 матрицы 1 образуется натяг. По окончании процесса выдавливания деформирующий пуансон 4 поднимается вверх. Выталкиватель 5 возвращается в крайнее верхнее положение. Упругие деформации, возникщие в результате натяга исчезают. Хвостовик детали освобождается от зажатия выталкивателем 5, после чего деталь легко извлекается из матрицы 1. При вторичной установке полуфабриката в матрице последний устанавливается своим хвостовиком в прорези 6 когда выталкиватель 5 находится в крайнем верхнем положении. Предлагаемая конструкция инструмента обеспечивает повыщейную стойкость так как сквозная прорезь выталкивателя исключает возникновение внутренних напряжений, ведущих к появлению трещин в выталкивателе, а также позволяет фиксировать полуфабрикат, когда выталкиватель формирующий хвостовик детали, находится в крайнем верхнем положении, а ползун, соответственно, в верхней мертвой точке, что не создает неблагоприятных условий для механизмов пресса. Формула изобретения Инструмент для вь1давливания деталей с хвостовиком типа корпусов гидроцилиндров, содержащий неподвижную матрицу со ступенчатой деформирующей полостью, деформирующий пуансон и выталкиватель, установленный с возможностью возвратнопоступательного перемещения, отличающийся тем, что, с целью повыщения стойкости инструмента и снижения трудоемкости изготовления, выталкиватель выполнен с конической боковой, контактирующей с матрицей поверхностью, а торцовая его поверхность выполнена с прорезью в форме хвостовика изготавливаемой детали, обеспечивающей возникновение упругих деформаций стенок выталкивателя под действием усилия пуансона. Источники информации, принятые во внимание при экспертизе 1.«Кузнечно-щтамповочное производство № 3, 1977, с. 23, рис. 1 а. 2.Там же, № 3, 1977, с 23, рис. 1 в (прототип) .

Фиг2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей типа вилок карданов | 1981 |

|

SU1016035A1 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ СО СТУПЕНЯМИ НА НАРУЖНОЙ ПОВЕРХНОСТИ И ХОЛОДНОВЫСАДОЧНЫЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329117C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| Способ изготовления полых деталей с конусными кромками | 1989 |

|

SU1712058A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Способ изготовления полых деталей с конусными кромками | 1990 |

|

SU1801053A3 |

| Способ изготовления полых конических изделий с дном | 1980 |

|

SU1053941A1 |

Авторы

Даты

1983-02-15—Публикация

1980-12-31—Подача