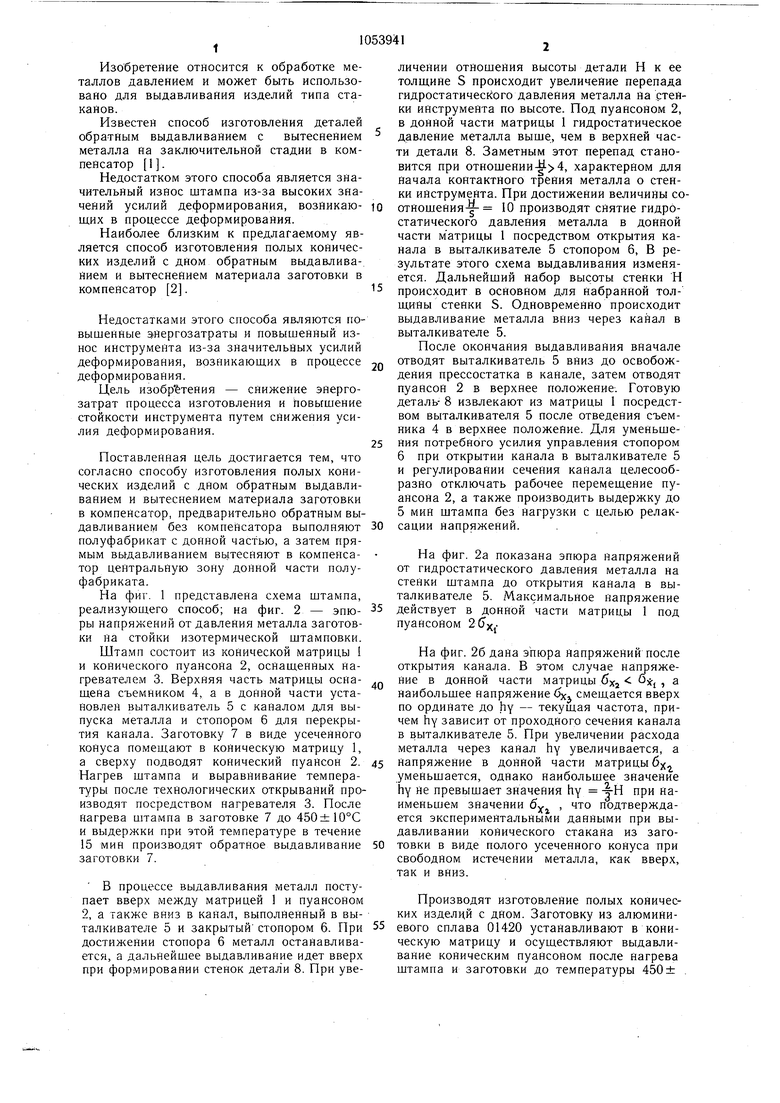

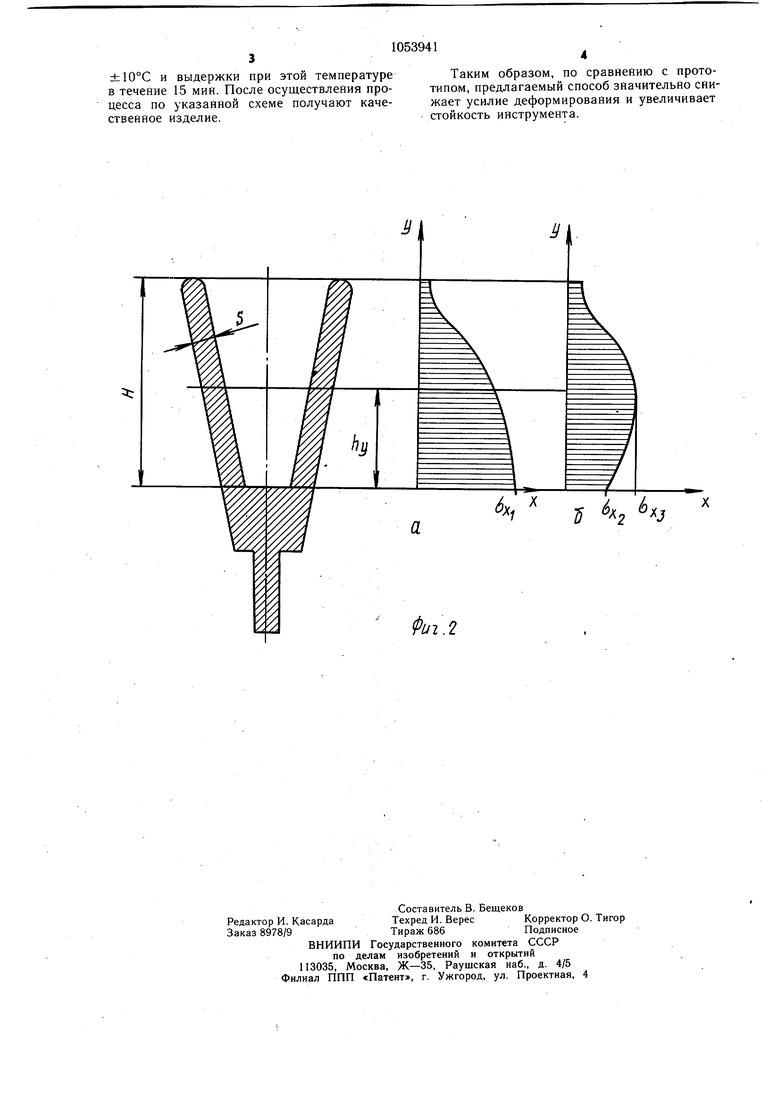

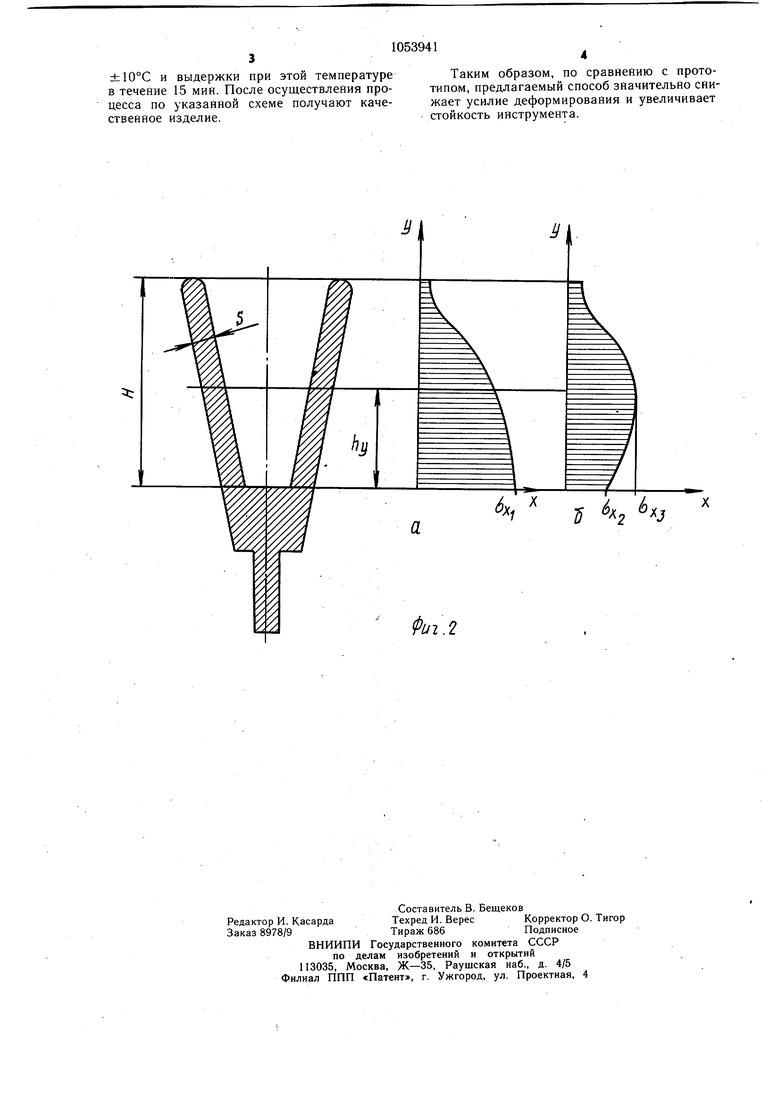

Изобретение относится к обработке металлов давлением и может быть использовано для выдавливания изделий типа стаканов. Известен способ изготовления деталей обратным выдавливанием с вытеснением металла на заключительной стадии в компенсатор 1 . Недостатком этого способа является значительный износ штампа из-за высоких значений усилий деформирования, возникающих в процессе деформирования. Наиболее близким к предлагаемому является способ изготовления полых конических изделий с дном обратным выдавливанием и вытеснением материала заготовки в компенсатор 2. Недостатками этого способа являются повышенные э/нергозатраты и повышенный износ инструмента из-за значительных усилий деформиров-ания, врзникаюш.их в процессе деформирования. Цель изобрётения - снижение энергозатрат процесса изготовления и повышение стойкости инструмента путем снижения усилия деформирования. Поставленная цель достигается тем, что согласно способу изготовления полых конических изделий с дном обратным выдавливанием и вытеснением материала заготовки в компенсатор, предварительно обратным выдавливанием без компенсатора выполняют полуфабрикат с донной частью, а затем прямым выдавливанием вь тесняют в компенсатор центральную зону донной части полуфабриката. На фиг. 1 представлена схема штампа, реализуюп1его способ; на фиг. 2 - эпюры напряжений от давления металла заготовки на стойки изотермической штамповки. Штамп состоит из конической матрицы 1 и конического пуансона 2, оснащенных нагревателем 3. Верхняя часть матрицы оснашена съемником 4, а в донной части установлен выталкиватель 5 с каналом для выпуска металла и стопором 6 для перекрытия канала. Заготовку 7 в виде усеченного конуса помеш,ают в коническую матрицу а сверху подводят конический пуансон 2. Нагрев щтампа и выравнивание температуры после технологических открываний производят посредством нагревателя 3. После нагрева штампа в заготовке 7 до 450±10°С и выдержки при этой температуре в течение 15 мин производят обратное выдавливание заготовки 7. В процессе выдавливания металл поступает вверх между матрицей 1 и пуансоном 2, а также вниз в канал, выполненный в выталкивателе 5 и закрытый стопором 6. При достижении стопора 6 металл останавливается, а дальнейшее выдавливание идет вверх при формировании стенок детали 8. При увеличении отношения высоты детали Н к ее толщине S происходит увеличение перепада гидростатического давления металла на стенки инструмента по высоте. Под пуансоном 2, в донной части матрицы 1 гидростатическое давление металла выше, чем в верхней части детали 8. Заметным этот перепад становится при отношении 4, характерном для начала контактного трения металла о стенки инструмента. При достижении величины соотношения 10 производят снятие гидростатического давления металла в донной части матрицы 1 посредством открытия канала в выталкивателе 5 стопором 6, В результате этого схема выдавливания изменяется. Дальнейший набор высоты стенки Н происходит в основном для набранной толщины стенки S. Одновременно происходит выдавливание металла вниз через канал в выталкивателе 5. После окончания выдавливания вначале отводят выталкиватель 5 вниз до освобождения прессостатка в канале, затем отводят пуансон 2 в верхнее положение. Готовую деталь- 8 извлекают из матрицы 1 посредством выталкивателя 5 после отведения съемника 4 в верхнее положение. Для уменьшения потребного усилия управления стопором б при открытии канала в выталкивателе 5 и регулировании сечения канала целесообразно отключать рабочее перемещение пуансона 2, а также производить выдержку до 5 мин штампа без нагрузки с целью релаксации напряжений. На фиг. 2а показана эпюра напряжений от гидростатического давления металла на стенки штампа до открытия канала в выталкивателе 5. Максимальное напряжение действует в донной части матрицы 1 под пуансоном 2бх.На фиг. 26 дана эпюра напряжений после открытия канала. В этом случае напряжение в донной части матрицы 6xj x-j , а наибольшее напряжение бх, смещается вверх по ординате до hy - текущая частота, причем hy зависит от проходного сечения канала в выталкивателе 5. При увеличении расхода металла через канал hy увеличивается, а напряжение в донной части матрицы 6j( умейьшается, однако наибольшее значение hy не превышает значения hy -тН при наименьшем значении б- , что подтверждается экспериментальными данными при выдавливании конического стакана из заготовки в виде полого усеченного конуса при свободном истечении металла, как вверх, так и вниз. Производят изготовление полых конических изделцй с дном. Заготовку из алюминиевого сплава 01420 устанавливают в коническую матрицу и осуществляют выдавливание коническим пуансоном после нагрева штампа и заготовки до температуры 450±

±10°С и выдержки при этой температуре в течение 15 мин. После осуществления процесса по указанной схеме получают качественное изделие.

Таким образом, по сравнению с прототипом, предлагаемый способ значительно снижает усилие деформирования и увеличивает стойкость инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых деталей | 1980 |

|

SU902963A1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1993 |

|

RU2042467C1 |

| Способ изготовления полых деталей с конусными кромками | 1989 |

|

SU1712058A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2003 |

|

RU2240202C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ КОНИЧЕСКИХ ИЗДЕЛИЙ С ДНОМ обратным выдавливанием и вытеснением материала заготовки в компенсатор, оглычающийся тем, что, с целью снижения энергозатрат процесса изготовления и повышения стойкости инструмента путем снижения усилия деформирования, предварительно обратным выдавливанием без компенсатора выполняют полуфабрикат с донной частью, а затем прямым выдавливанием вытесняют в компенсатор центральную зону донной части полуфабриката. (Л ел со г 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сторожев М | |||

| В | |||

| и др | |||

| Теория об работки металлов давлением | |||

| М., «Машиностроение, № 1, 1977, с | |||

| Телефонно-осведомительный аппарат | 1921 |

|

SU306A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Охрименко А | |||

| М | |||

| Технология кузнечно-штамповочного производства | |||

| М., «Машиностроение, 1976, с | |||

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1916 |

|

SU282A1 |

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

Авторы

Даты

1983-11-15—Публикация

1980-06-19—Подача