кольца и одновременное повышение качества изделий.

Поставленная цель достигается тем, что согласно способу экспандирования заготовок из сталей, сплавов на железной, железоникелевой и никелевой основах, заключающемуся в нагреве полой заготовки, установке ее на отрезное кольцо, проталкивании экспандера через отверстие заготовки и последующей вырубке этой выпрессовки, при нагреве конец заготовки, на котором производят вырубку выпрессовки, нагревают до температуры, ниже температуры оставшейся части заготовки на 15-250°С, а оставшуюся часть заготовки нагревают .до температуры максимальной пластичности.

Исключение затекания металла в коль цевой зазор между заготовкой и кольцом и обеспечение качественного среза достигается снижением пластичности металла На указанном участке. Снижение п.тастичности сталей и сплавов наблюдается при пониженной температуре, по сравнению с минимальной температурой интервала максимальной пластичности. Чем больше это понижение, тем больше снижается пластичность. Нижний предел снижения температуры ограничен стойкостью инструмента и мощностью пресса. Максимальная пластичность сталей и сплавов в конкретном случае достигается при следующих температурных интервалах:

1150-1200°С 12Х18Н10Т

1000-1200°С ЭП-168

1100°С ЭП-503

Как показали эксперименты и исследования, получение положительного эффекта обеспечивется при снижении температуры на 15-250°С.

Так, например, для стали ЭП-503 температура максимальной пластичности, характеризуемая числом кручений до разрушения 1100°С. Следовательно, заготовку перед экспандированием необходимо нагреть до 1100°С. Оптимальное снижение температуры конца заготовки, которое приводит к резкому снижению пластичности 15°С, что достаточно для стабильного ведения процесса экспандирования. Дальнейшее снижение температуры также дает положительный эффект, но ограничивается стойкостью инструмента.

Для ЭП-168 температура максимальной пластичности находится в интервале 1000-1200°С. С целью уменьщения усилий деформации заготовку перед экспандированием следует нагреть до 1200°С. Оптимальным снижением температуры для исключения затекания металла в кольцевой зазор между отрезным кольцом и экспандером 250°С. Дальнейшее понижение температуры ограничено стойкостью инструмента и мощностью пресса.

Сталь 12Х18Н10Т занимает промежуточное положение. Основной металл заготовки необходимо нагреть до 1200°С. Для исключения затекания металла в кольцевой зазор оптимальная температура конца заготовки должна быть на 60°С ниже основного металла.

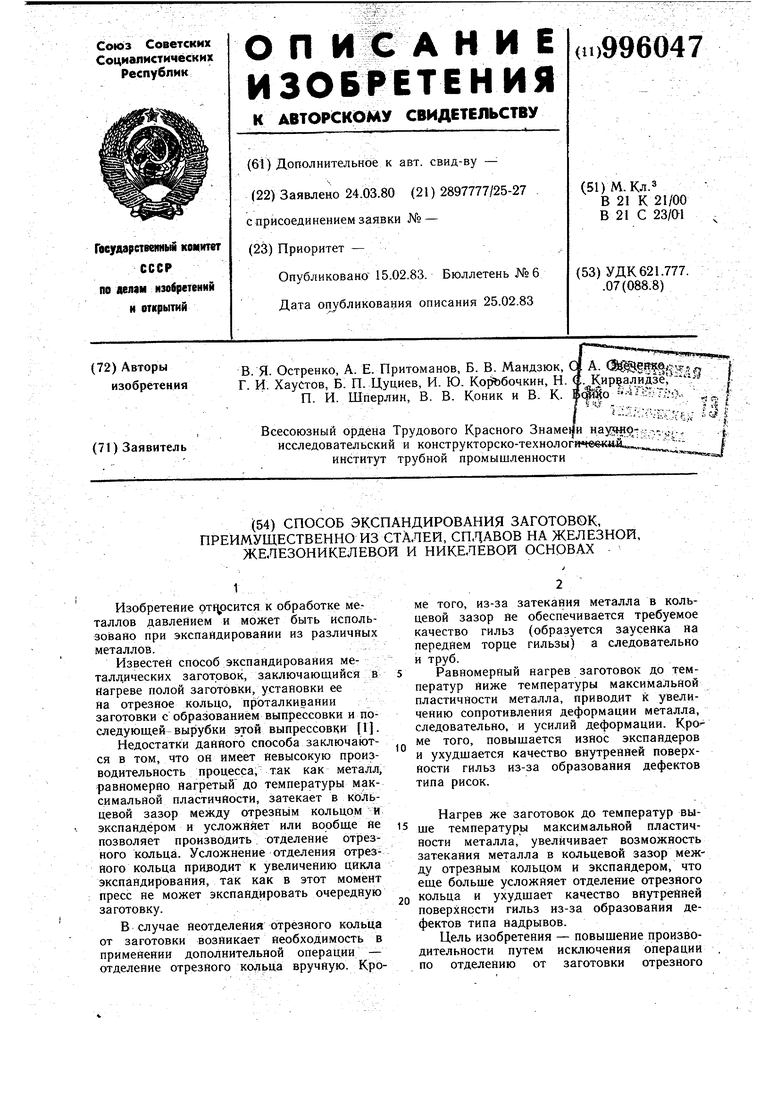

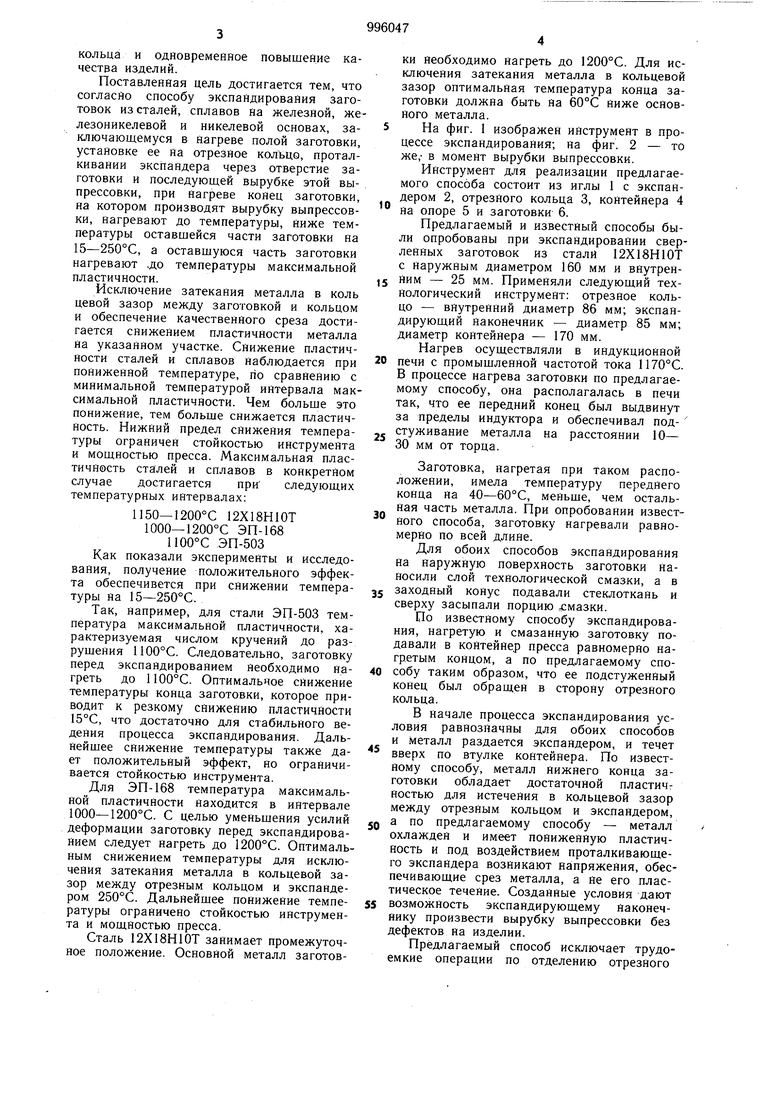

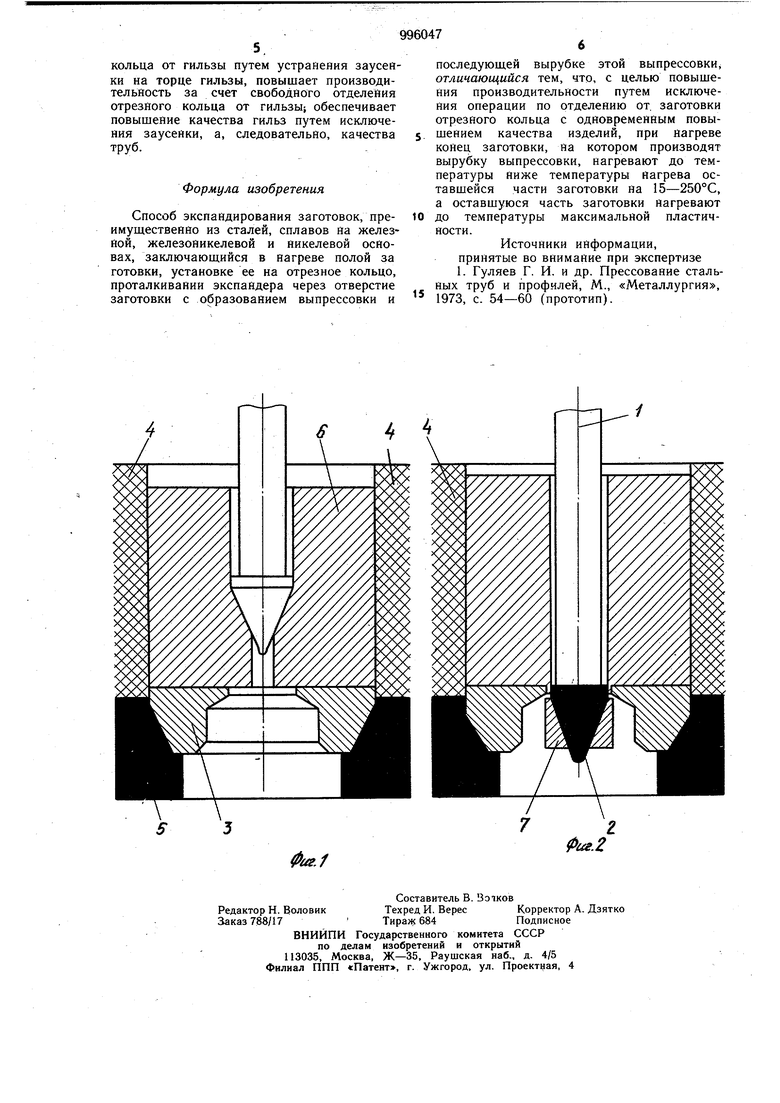

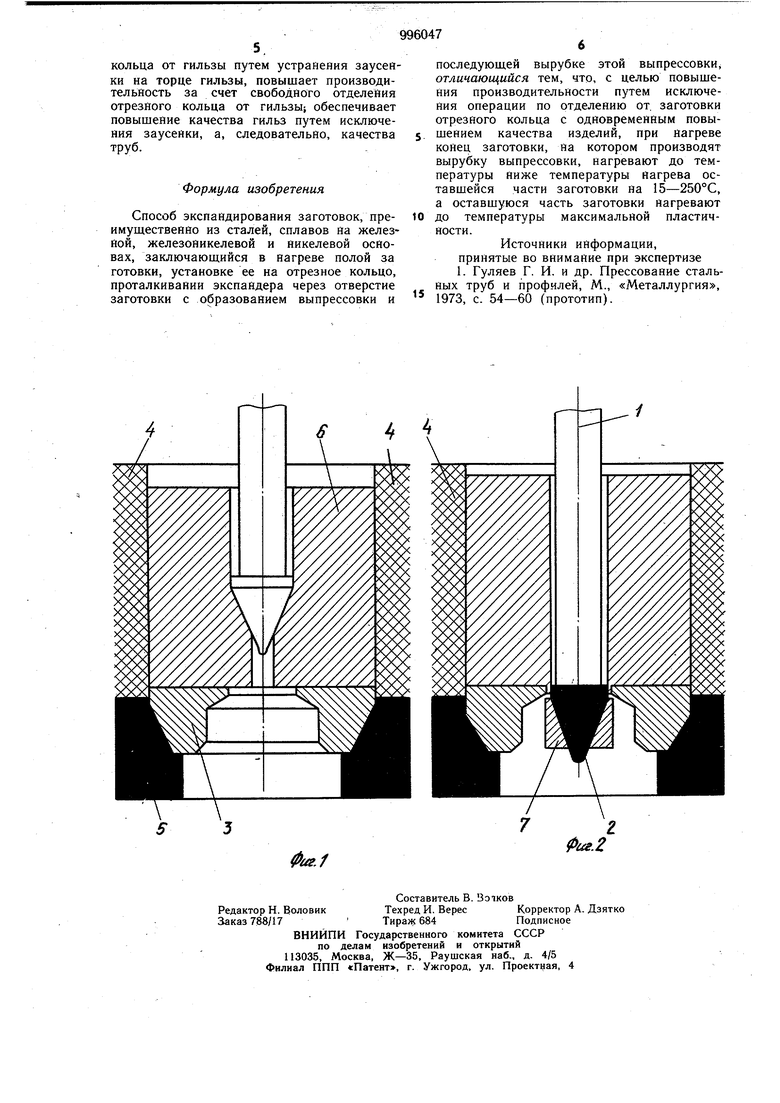

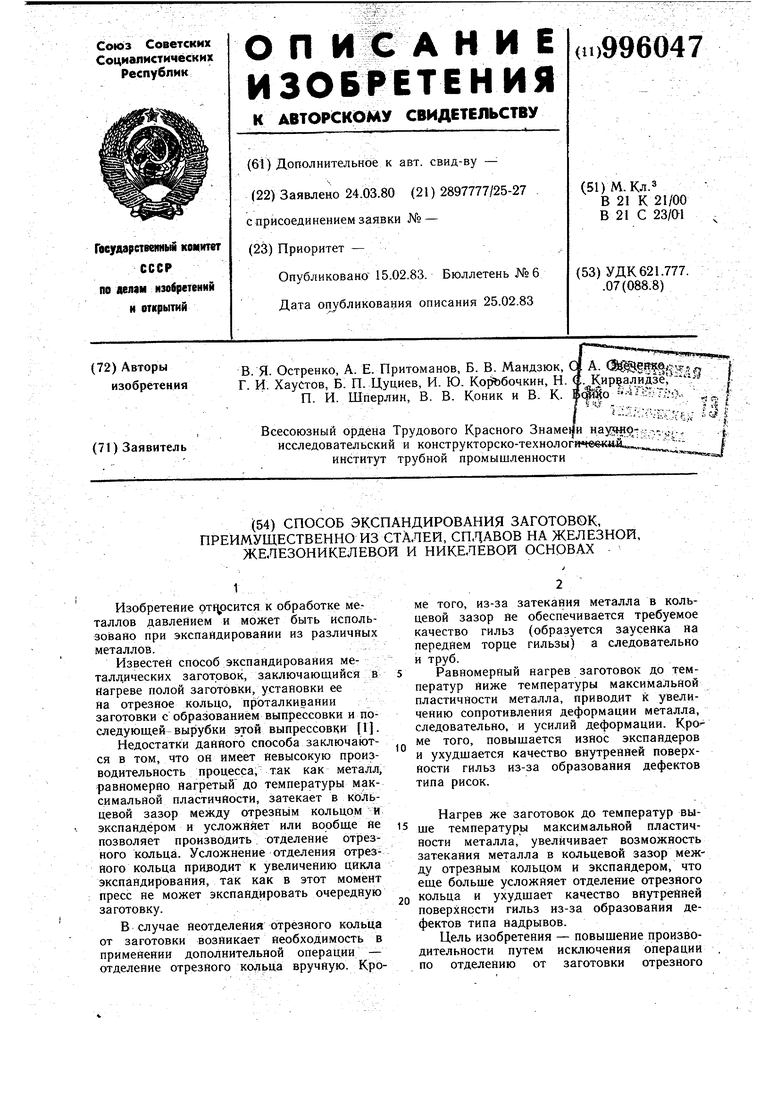

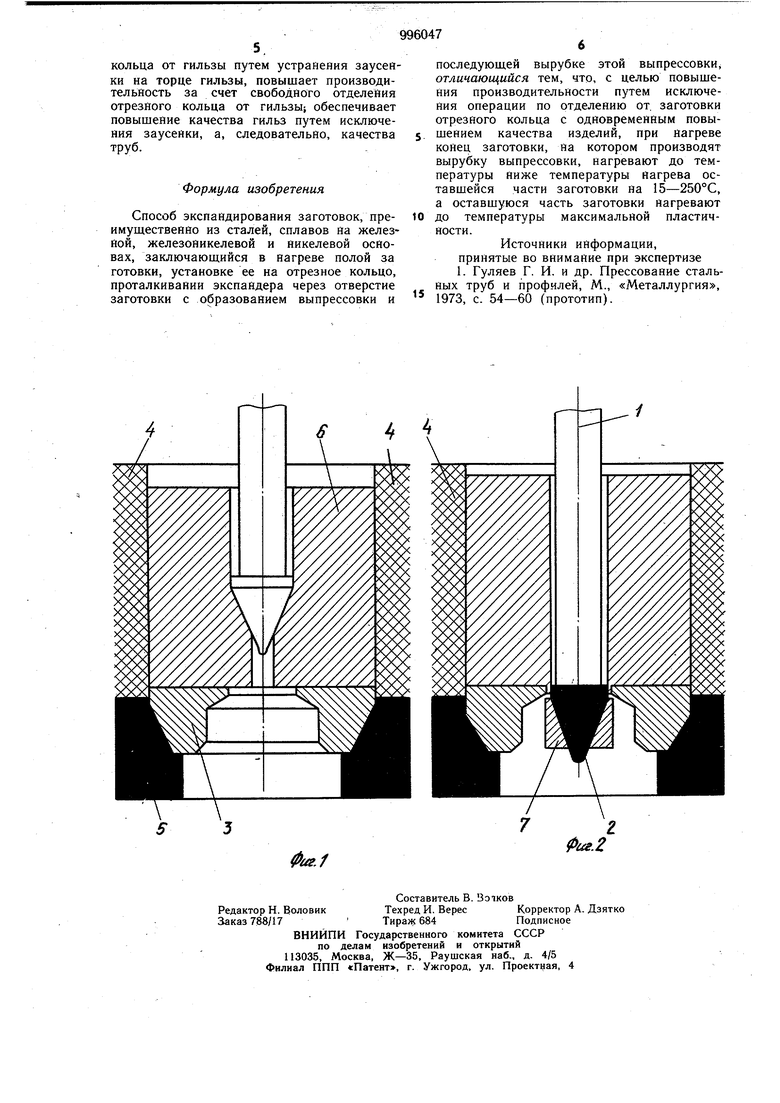

На фиг. 1 изображен инструмент в процессе экспандирования; на фиг. 2 - то же,- в момент вырубки выпрессовки.

Инструмент для реализации предлагаемого способа состоит из иглы 1 с экспандером 2, отрезного кольца 3, контейнера 4

на опоре 5 и заготовки 6.

Предлагаемый и известный способы были опробованы при экспандировании сверленных заготовок из стали 12Х18Н10Т с наружным диаметром 160 мм и внутренним - 25 мм. Применяли следующий технологический инструмент: отрезное кольцо - внутренний диаметр 86 мм; экспандирующий наконечник - диаметр 85 мм; диаметр контейнера - 170 мм.

Нагрев осуществляли в индукционной

печи с промышленной частотой тока 1170°С. В процессе нагрева заготовки по предлагаемому способу, она располагалась в печи так, что ее передний конец был выдвинут за пределы индуктора и обеспечивал подстуживание металла на расстоянии 10-

30 мм от торца.

Заготовка, нагретая при таком расположении, имела температуру переднего конца на 40-60°С, меньше, чем остальная часть металла. При опробовании известного способа, заготовку нагревали равномерно по всей длине.

Для обоих способов экспандирования на наружную поверхность заготовки наносили слой технологической смазки, а в

J заходный конус подавали стеклоткань и сверху засыпали порцию хмазки.

По известному способу экспандирования, нагретую и смазанную заготовку подавали в контейнер пресса равномерно нагретым концом, а по предлагаемому спо0 собу таким образом, что ее подстуженный конец был обращен в сторону отрезного кольца.

В начале процесса экспандирования условия равнозначны для обоих способов и металл раздается экспандером, и течет

вверх по втулке контейнера. По известному способу, металл нижнего конца заготовки обладает достаточной пластичг ностью для истечения в кольцевой зазор между отрезным кольцом и экспандером,

Q а по предлагаемому способу - металл охлажден и имеет пониженную пластичность и под воздействием проталкивающего экспандера возникают напряжения, обеспечивающие срез металла, а не его пластическое течение. Созданные условия дают

возможность экспандирующему наконечнику произвести вырубку выпрессовки без дефектов на изделии.

Предлагаемый способ исключает трудоемкие операции по отделению отрезного

кольца от гильзы путем устранения заусенки на торце гильзы, повышает производительность за счет свободного отделения отрезного кольца от гильзы} обеспечивает повышение качества гильз путем исключения заусейки, а, следовательно, качества труб.

Формула изобретения

Способ экспандирования заготовок, преимущественно из сталей, сплавов на железной, железоникелевой и никелевой основах, заключающийся в нагреве полой за готовки, установке ее на отрезное кольцо, проталкивании экспандера через отверстие заготовки с образованием выпрессовки и

последующей вырубке этой выпрессовки, отличающийся тем, что, с целью повышения производительности путем исключения операции по отделению от. заготовки отрезного кольца с одновременным повышением качества изделий, при нагреве конец заготовки, на котором производят вырубку выпрессовки, нагревают до температуры ниже температуры нагрева оставшейся части заготовки на 15-250°С, а оставшуюся часть заготовки нагревают

до температуры максимальной пластичности.

Источники информации, принятые во внимание при экспертизе 1. Гуляев Г. И. и др. Прессование стальных труб и профилей, М., «Металлургия,

1973, с. 54-60 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПАНДИРОВАНИЯ ЗАГОТОВОК | 2001 |

|

RU2209704C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ И ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ И ПЕРЕДЕЛЬНЫХ ТРУБ ДЛЯ ПОСЛЕДУЮЩЕГО ПЕРЕКАТА НА СТАНАХ ХПТ | 2006 |

|

RU2322316C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕПРЕССОВАННЫХ ТРУБ ИЗ СТАЛИ ТИПА 13Cr | 2022 |

|

RU2794330C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2003 |

|

RU2242302C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОФИЛЬНЫХ КОЛЬЦЕВЫХ ИЗДЕЛИЙ ИЗ КОРРОЗИОННОСТОЙКОЙ ЖАРОПРОЧНОЙ СТАЛИ | 2022 |

|

RU2792019C1 |

| СПОСОБ ПОДГОТОВКИ ЗАГОТОВОК ДЛЯ ПРОКАТКИ ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2340417C2 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2007 |

|

RU2350420C1 |

Авторы

Даты

1983-02-15—Публикация

1980-03-24—Подача