1. Область техники

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении крупногабаритных профильных кольцевых изделий из коррозионностойкой жаропрочной стали, в частности корпуса турбины. Предлагаемый способ включает получение кольцевой заготовки прямоугольного сечения путем осадки и прошивки слитка электрошлакового переплава диаметром 700 мм, с последующей горячей протяжкой, калибровкой и горячей раскаткой промежуточной заготовки. Затем после горячей раскатки производят деформацию кольцевой заготовки на экспандере, до формирования необходимого профиля, и термическую обработку с последующей механической обработкой. Способ позволяет получить крупногабаритные профильные кольцевые изделия из коррозионностойкой жаропрочной стали и обеспечивает максимальную производительность и экономичность процесса.

2. Предшествующий уровень техники

Известен «Способ изготовления колец» (Патент RU 2049587, кл. В21Н 1/06, опубл. 10.12.1995 г.), включающий изготовление тороидальной заготовки из прутка с объемом металла, равным объему кольца, затем заготовку расплющивают в радиальном направлении до требуемых размеров наружного и внутреннего диаметров кольца, а далее осуществляют окончательное выдавливание с одновременным формированием торцев и калибровкой внутреннего и наружного диаметров кольца. Недостаток способа заключается в том, что техническим решением не предусмотрено изготовление крупногабаритных колец.

Известен «Способ ковки крупногабаритных колец» (патент RU 2279328, кл. B21J 5/00, B21K 1/38, опубл. 10.07.2006 г.), включающий осадку, прошивку и раскатку на оправке. После раскатки поковке придают овальную форму путем радиальной осадки. Радиальная осадка производится таким образом, чтобы меньшая ось овала не превосходила межколонное расстояние пресса. Затем поковку кантуют на 90° вокруг ее продольной оси и разворачивают на 90° вокруг вертикальной оси. Далее производят повторную радиальную осадку на ту же величину, придавая поковке круглую форму.

Недостатком указанного способа является неконтролируемая анизотропия механических свойств металла по окружности, высоте и толщине кольца при упрочнении полугорячей деформацией на оправке вследствие осуществления дробных частных деформаций, неравномерно перемещаемых по окружности при повороте кольцевой заготовки. При этом полу горячая деформация при низкой температуре затрагивает только поверхностные слои на небольшую глубину и при дальнейших операциях заготовка утрачивает прочностные характеристики. Кроме того, значительно увеличиваются пиковые нагрузки на оборудование и оснастку, что часто приводит к выходу их из строя.

Известен «Способ изготовления кольцевой детали» (патент RU 2332277, кл. B21K 1/38, B21K 21/00, опубл. 27.08.2007 г.), включающий формирование из слитка горячей объемной штамповкой кольцевого полуфабриката, его раскатку и термическую обработку, при этом формирование кольцевого полуфабриката ведут в два этапа, на предварительном этапе осуществляют формирование исходной заготовки осадкой слитка, а на заключительном - прошивку в исходной заготовке центрального отверстия в закрытом штампе с калибровкой заготовки. Недостатком этого способа является то, что он применяется при изготовлении крупногабаритных деталей преимущественно из сплавов алюминия или магния.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ изготовления крупногабаритной кольцевой детали газотурбинного двигателя из жаропрочного сплава на никелевой основе» (Патент RU 2 703 764 (B21K 21/08, В21Н 1/06, 2019) включающий горячую штамповку цельнокатаной заготовки, полученной путем осадки вакуумного дугового слитка весом порядка двух с половиной тонн, последующей прошивки, протяжки и раскатки прошитой заготовки, и последующую термическую и механическую обработку профилированной заготовки.

Недостаток способа-прототипа заключается в том, что техническим решением не предусмотрено изготовлении крупногабаритных кольцевых деталей из коррозионностойкой жаропрочной стали электрошлакового переплава.

3. Сущность изобретения

3.1. Постановка технической задачи

Задачей настоящей изобретения является получение крупногабаритного профильного кольцевого изделия из коррозионностойкой жаропрочной стали, обеспечение максимальной производительности, экономичности процесса и расширение номенклатуры изготавливаемых колец.

Результат решения технической задачи

Решение задачи достигается деформацией кольцевой заготовки прямоугольного сечения на экспандере с последующей термической и механической обработками. Кольцевую заготовку прямоугольного сечения получают путем осадки электрошлакового слитка диаметром 700 мм и весом более четырех тонн, последующей прошивки осаженной заготовки, горячей протяжке, калибровке, горячей раскатке и механической обработке. При этом достигается: высокая производительность, снижение трудоемкости, улучшение структуры и механических свойств готовых изделий.

3.2. Отличительные признаки

В отличии от известного технического решения, включающего получение исходной заготовки, горячую раскатку исходной заготовки с получением кольца прямоугольного сечения, последующее изготовление профильного кольцевого изделия и термическую обработку; в заявленном техническом решении исходную заготовку, полученную путем осадки и последующей прошивки слитка электрошлакового переплава диаметром 700 мм, подвергают горячей протяжке, калибровке и горячей раскатке, до получения кольцевой заготовки прямоугольного сечения, после чего полученную кольцевую заготовку подвергают деформации на экспандере, до формирования необходимого профиля, за три цикла, каждый из которых включает нагрев и экспандирование, а термическую обработку профильного кольцевого изделия осуществляют путем закалки при температуре 1110-1130°С, выдержки 2,0-3,0 часа, охлаждения в масле в течение 3-4 минут, затем отпуск при температуре 670-690°С с выдержкой 7 часов и охлаждение на воздухе.

При этом перед осадкой и прошивкой нагрев мерной заготовки (штанги) осуществляют по режиму: температура печи при посадке металла не должна быть выше 850°С, выдержка при этой температуре не менее 95 минут, подъем температуры до 1150-1170°С со скоростью не более 60 град/час и выдержка при этой температуре не менее двух часов.

Полученную промежуточную заготовку подвергают термической обработке. Операция позволяет снять остаточные напряжения, уменьшить зернистость, повысить вязкость и пластичность. Термическую обработку производят по режиму: нагрев при температуре 670-700°С, выдержка при этой температуре не менее 7 часов, далее охлаждение на воздухе.

Затем перед горячей протяжкой, промежуточную заготовку подвергают механической обработке. После выполнения горячей протяжки производят отжиг для снятия внутренних напряжений и исключения образования трещин при последующей механической обработке и деформации. Отжиг осуществляют по режиму: нагрев при температуре 680-700°С, выдержка при этой температуре не менее 8 часов, далее охлаждение на воздухе.

Далее с помощью плоскостной калибровки достигают точности габаритов промежуточной заготовки по вертикали, при этом нагрев заготовки осуществляют по режиму: температура печи при посадке металла 1150-1170°С и выдержка при этой температуре не менее 110 минут.

Затем производят раскатку промежуточной заготовки, нагрев которой осуществляют по режиму: температура печи при посадке металла не должна быть ниже 1150°С и выдержка при этой температуре не менее 85 минут.

Полученную после горячей раскатки кольцевую заготовку прямоугольного сечения подвергают механической обработке и осуществляют деформацию с использованием экспандера, головка которого включает раздвижные клиновые сегменты и конус, который при осевом перемещении воздействует на внутреннюю поверхность раздвижных клиновых сегментов головки, вызывая радиальное перемещение рабочих граней клиновых сегментов и раздачу участка кольцевой заготовки.

Деформацию на экспандере осуществляют за три цикла, каждый из которых включает нагрев и экспандирование. При этом перед нагревом на кольцевую заготовку прямоугольного сечения наносят теплозащитное покрытие в виде смеси, приготовленной из бустилата и огнеупорного цемента. Нагрев перед экспандированием осуществляют по режиму: температура печи при посадке металла не должна быть выше 1170°С и выдержка при этой температуре не менее 60 минут. После окончательного экспандирования производят промежуточную термическую обработку для снятия внутренних напряжений по режиму: нагрев при температуре 670-690°С, выдержка при этой температуре не менее 7 часов, далее охлаждение на воздухе.

С целью получения требуемого уровня физических свойств и для облегчения механической обработки полученное профильное кольцевое изделие подвергают термической обработке, которую производят по следующему режиму:

- закалка с температурой 1110-1130°С, выдержка 2-3 часа, охлаждение в масле в течение 3-4 минут;

- отпуск 670÷690°С, выдержка 7 часов, охлаждение на воздухе.

3.3. Перечень фигур чертежей

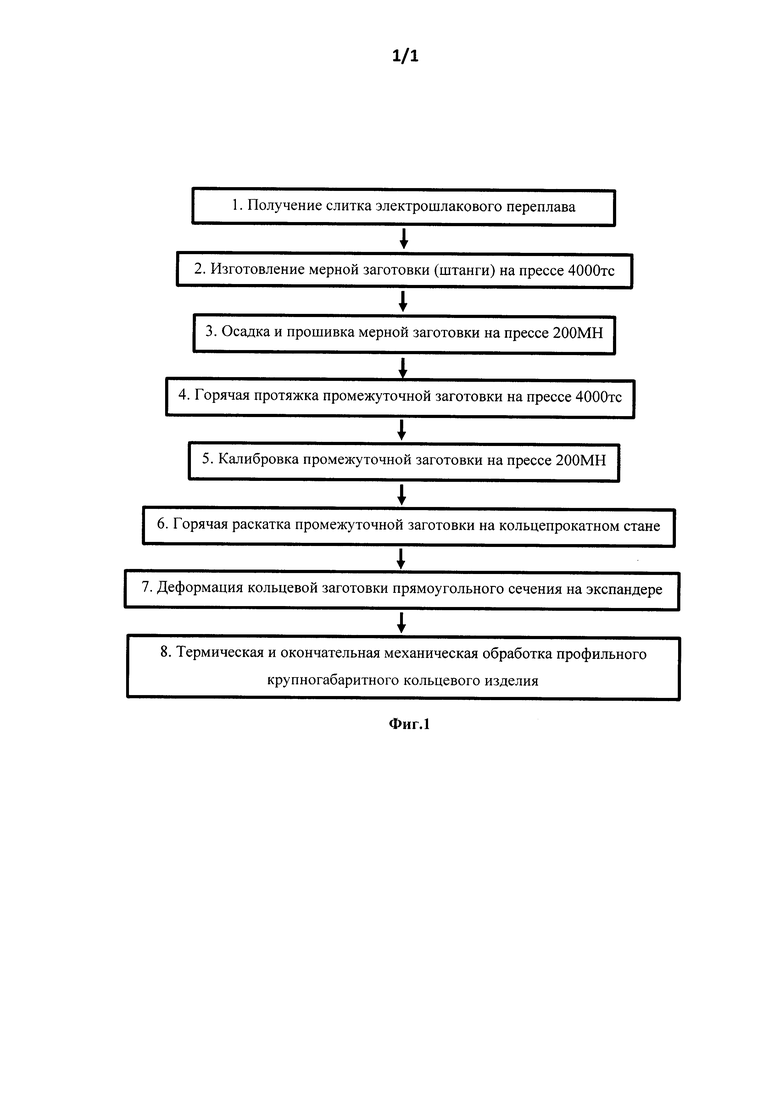

На фиг.1 представлена структурная блок-схема способа изготовления крупногабаритных кольцевых изделий из коррозионностойкой жаропрочной стали, где 1. - Получение слитка электрошлакового переплава; 2. - Изготовление мерной заготовки (штанги) на прессе 4000 тс; 3. - Осадка и прошивка мерной заготовки на прессе 200МН; 4. Горячая протяжка промежуточной заготовки на прессе 4000 тс; 5. - Калибровка промежуточной заготовки на прессе 200МН; 6. - Горячая раскатка промежуточной заготовки на кольцепрокатном стане; 7. - Деформация кольцевой заготовки прямоугольного сечения на экспандере; 8. - Термическая и окончательная механическая обработка профильного крупногабаритного кольцевого изделия.

4. Описание изобретения

В заявленном техническом решении рассмотрена возможность изготовления крупногабаритного профильного кольцевого изделия из кольцевой заготовки, полученной из электрошлакового слитка путем осадки, прошивки, протяжки, раскатки с последующей деформации на экспандере, головка которого включает раздвижные клиновые сегменты и конус, который при осевом перемещении воздействует на внутреннюю поверхность раздвижных клиновых сегментов головки, вызывая радиальное перемещение рабочих граней клиновых сегментов и раздачу участка кольцевой заготовки. Общая схема производства, следующая:

Слиток электрошлакового переплава диаметром 700 мм → изготовление штанги на прессе 4000 тс → рубка мерной заготовки → осадка + прошивка на пресс 200МН → протяжка на прессе 4000 тс → калибровка на прессе 200МН → горячая раскатка на кольцепрокатном стане → деформация на экспандере → термическая и окончательная механическая обработка.

Получение слитка электрошлакового переплава диаметром 700 мм осуществляется в две стадии: изготавливают расходуемые электроды, которые затем переплавляют электрошлаковым способом (Фиг. 1, блок 1).

Далее слиток электрошлакового переплава диаметром 700 мм (весом более 4 тонн) подвергают деформации на прессе 4000 тс для изготовления штанги и производят раскрой на мерную длину (Фиг. 1, блок 2).

Затем перед осадкой и прошивкой нагрев мерной заготовки (штанги) осуществляют по режиму: температура печи при посадке металла не должна быть выше 870°С, выдержка при этой температуре не менее 95 минут, подъем температуры до 1150-1170°С со скоростью не более 60 град/час и выдержка при этой температуре не менее двух часов. Осадку нагретой штанги производят на высоту 450 мм после чего за два хода осуществляют прошивку осаженной заготовки; с начала производят предварительную прошивку на глубину 1/3 высоты заготовки, затем заготовку переворачивают на 180° и выполняют окончательную прошивку (Фиг. 1, блок 3).

После осуществления осадки и прошивки полученную промежуточную заготовку подвергают термической обработке. Операция позволяет снять остаточные напряжения, уменьшить зернистость, повысить вязкость и пластичность. Термическую обработку производят по режиму: нагрев при температуре 670-700°С, выдержка при этой температуре не менее 7 часов, далее охлаждение на воздухе.

Перед горячей протяжкой, промежуточную заготовку подвергают механической обработке. После выполнения горячей протяжки (Фиг. 1, блок 4) производят отжиг для снятия внутренних напряжений и исключения образования трещин при последующей механической обработке и деформации. Отжиг осуществляют по режиму: нагрев при температуре 680-700°С, выдержка при этой температуре не менее 8 часов, далее охлаждение на воздухе.

Затем с помощью плоскостной калибровки достигают точности габаритов промежуточной заготовки по вертикали (Фиг. 1, блок 5). Нагрев заготовки осуществляют по режиму: температура печи при посадке металла 1150-1170°С и выдержка при этой температуре не менее 110 минут.

Далее на кольцепрокатном стане производят раскатку промежуточной заготовки до получения кольца прямоугольного сечения (Фиг. 1, блок 6). Нагрев заготовки осуществляют по режиму: температура печи при посадке металла не должна быть ниже 1150°С и выдержка при этой температуре не менее 85 минут.

Полученную после горячей раскатки кольцевую заготовку прямоугольного сечения подвергают механической обработке и осуществляют деформацию с использованием экспандера (Фиг. 1, блок 7).

Деформацию на экспандере осуществляют за три цикла, каждый из которых включает нагрев и экспандирование. При этом перед нагревом на кольцевую заготовку прямоугольного сечения наносят теплозащитное покрытие в виде смеси, приготовленной из бустилата и огнеупорного цемента. В результате уменьшается скорость остывания металла, и как следствие, уменьшается сопротивление деформации и соответственно, увеличивается пластичность, что позволяет обеспечить качественное заполнение и формирование профиля при проведении каждого цикла экспандирования. Нагрев перед экспандированием осуществляют по режиму: температура печи при посадке металла не должна быть выше 1170°С и выдержка при этой температуре не менее 60 минут.

После окончательного экспандирования производят промежуточную термическую обработку для снятия внутренних напряжений по режиму: нагрев при температуре 670-690°С, выдержка при этой температуре не менее 7 часов, далее охлаждение на воздухе.

Полученное профильное кольцевое изделие подвергают термической обработке с целью получения требуемого уровня физических свойств и для облегчения дальнейшей механической обработки изделия (Фиг. 1, блок 8). Операция позволяет также снять остаточные напряжения, уменьшить зернистость, повысить вязкость и пластичность. Термическую обработку производят по следующему режиму:

- закалка с температурой 1110-1130°С, выдержка 2-3 часа, охлаждение в масле в течение 3-4 минут;

- отпуск 670÷690°С, выдержка 7 часов, охлаждение на воздухе.

Далее осуществляют окончательную механическую обработку профильного кольцевого изделия (Фиг. 1, блок 8).

Использование предлагаемого способа позволяет получить крупногабаритные профильные кольцевые изделия из кольцевые изделия из коррозионностойкой жаропрочной стали, а также достичь высокой производительности, улучшить структуру и механические свойства готовых изделий.

Использование данного способа наиболее целесообразно при изготовлении колец крупногабаритных изделий, для которых получение заготовки, приближенной к форме готовой детали, другим способом невозможно.

5. Пример конкретного выполнения (реализация способа)

Выполнение способа показано на примере коррозионностойкой жаропрочной деформируемой стали мартенситного класса 15Х12Н2МВФАБ-Ш. Производство изделия осуществляли по следующей схеме:

Слиток электрошлакового переплава ->изготовление штанги на прессе 4000 тс → рубка мерной заготовки → осадка + прошивка на пресс 200МН → протяжка на прессе 4000 тс → калибровка на прессе 200МН → горячая раскатка на кольцепрокатном стане (КПС) → деформация на экспандере → термическая и окончательная механическая обработка.

Из электрошлакового слитка диаметром 700 мм (весом 4045 кг) на прессе 4000 тс была изготовлена штанга ∅580 мм, мерной длиной 1275 мм. Затем произвели осадку и осуществили прошивку осаженной заготовки на прессе 200МН за два хода. Сначала произвели предварительную прошивку на глубину 1/3 высоты заготовки, затем заготовку перевернули на 180° и выполнили окончательную прошивку. Прошитую заготовку подвергли протяжке и выполнили калибровку, после чего произвели раскатку заготовки на кольцепрокатном стане до получения цельнокатаного кольца прямоугольного сечения: наружный диаметр 1579 мм, внутренний диаметр 1340 мм и высотой 595 мм.

Далее за три выноса было выполнено экспандирование кольца до формирования необходимого профиля. После чего полученное профильное кольцевое изделие подвергли термической обработке и выполнили окончательную механическую обработку.

Полученное кольцевое изделие относится к третьей группе контроля по ОСТ 1 00021, который предусматривает 100% контроль твердости, без контроля макроструктуры и испытаний механических свойств.

Результаты контроля твердости полученных кольцевых изделий вышеуказанным способом представлены в таблице 1.

Таким образом, предлагаемый способ обеспечивает требуемый уровень твердости в готовом изделии.

Заявленное техническое решение опробовано в производственных условиях на АО «Металлургический завод «Электросталь» с положительным результатом. Использование вышеуказанного способа позволяет получать крупногабаритные профильные кольцевые изделия из коррозионностойкой жаропрочной деформируемой стали мартенситного класса 15Х12Н2МВФАБ-Ш и обеспечивает максимальную производительность и экономичность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления крупногабаритного сложноконтурного кольцевого изделия из жаропрочного сплава на никелевой основе | 2020 |

|

RU2741046C1 |

| Способ изготовления крупногабаритной кольцевой детали газотурбинного двигателя из жаропрочного сплава на никелевой основе | 2019 |

|

RU2703764C1 |

| Способ изготовления кольцевых изделий | 2024 |

|

RU2826529C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДИСКОВ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2024 |

|

RU2831235C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕГО | 2022 |

|

RU2787532C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ДИАМЕТРОМ 8-60 ММ ИЗ МАЛОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2808615C1 |

| Способ получения сложнопрофильных изделий из высоколегированных жаропрочных никелевых сплавов, содержащих более 30% упрочняющей γ'-фазы | 2021 |

|

RU2753103C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении крупногабаритных профильных кольцевых изделий из коррозионностойкой жаропрочной стали, в частности корпуса турбины. Получают кольцевую заготовку путем осадки и последующей прошивки слитка электрошлакового переплава диаметром 700 мм. Из кольцевой заготовки горячей протяжкой, калибровкой и горячей раскаткой получают кольцевую заготовку прямоугольного сечения. Заготовку подвергают деформации на экспандере до формирования необходимого профиля за три цикла, каждый из которых включает нагрев и экспандирование. Термическую обработку профильного изделия осуществляют путем закалки при температуре 1110-1130°С, выдержки 2,0-3,0 часа, охлаждения в масле в течение 3-4 минут. Затем производят отпуск при температуре 670-690°С с выдержкой 7 часов и охлаждение на воздухе. В результате обеспечивается возможность получения крупногабаритных профильных кольцевых изделий с высокой производительностью. 4 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ изготовления крупногабаритных профильных кольцевых изделий из коррозионностойкой жаропрочной стали, включающий получение исходной кольцевой заготовки, горячую раскатку исходной кольцевой заготовки с получением кольца прямоугольного сечения, последующее изготовление профильного кольцевого изделия и термическую обработку, отличающийся тем, что исходную кольцевую заготовку, полученную путем осадки и последующей прошивки слитка электрошлакового переплава диаметром 700 мм, подвергают горячей протяжке, калибровке и горячей раскатке до получения кольцевой заготовки прямоугольного сечения, после чего полученную заготовку подвергают деформации на экспандере до формирования необходимого профиля за три цикла, каждый из которых включает нагрев и экспандирование, а термическую обработку профильного кольцевого изделия осуществляют путем закалки при температуре 1110-1130°С, выдержки 2,0-3,0 часа, охлаждения в масле в течение 3-4 минут, затем отпуск при температуре 670-690°С с выдержкой 7 часов и охлаждение на воздухе.

2. Способ по п. 1, отличающийся тем, что полученную кольцевую заготовку подвергают термической обработке по режиму: нагрев при температуре 670÷700°С, выдержка при этой температуре не менее 7 часов, далее охлаждение на воздухе.

3. Способ по п. 1, отличающийся тем, что перед горячей протяжкой кольцевую заготовку подвергают промежуточной механической обработке.

4. Способ по п. 1, отличающийся тем, что нагрев кольцевой заготовки перед каждым экспандированием осуществляют по режиму: температура печи при посадке металла не должна быть выше 1170°С и продолжительность выдержки при этой температуре не менее 60 минут.

5. Способ по п. 1, отличающийся тем, что после окончательного экспандирования производят промежуточную термическую обработку профильного кольцевого изделия по режиму: нагрев при температуре 670÷690°С, выдержка при этой температуре не менее 7 часов, далее охлаждение на воздухе.

| Способ изготовления крупногабаритной кольцевой детали газотурбинного двигателя из жаропрочного сплава на никелевой основе | 2019 |

|

RU2703764C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЬЦЕВЫХ ИЗДЕЛИЙ | 2011 |

|

RU2465979C1 |

| Способ изготовления крупногабаритного сложноконтурного кольцевого изделия из жаропрочного сплава на никелевой основе | 2020 |

|

RU2741046C1 |

| СПОСОБ УПРОЧНЕНИЯ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КОЛЬЦЕВЫХ, ИЗ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 2012 |

|

RU2542957C2 |

| Способ изготовления изделий кольцевой формы | 1982 |

|

SU1134269A1 |

| JP 2001129636 A, 15.05.2001 | |||

| US 5894752 A1, 20.04.1999. | |||

Авторы

Даты

2023-03-15—Публикация

2022-07-01—Подача