Изобретение относится к области трубного производства, а именно к изготовлению способом горячего прессования бесшовных труб из стали типа 13Cr для использования при строительстве скважин, работающих в умеренных и холодных макроклиматических районах с температурой окружающей среды до -60°С на газовых, газоконденсатных и нефтяных месторождениях, содержащих в добываемой продукции диоксид углерода.

Известен способ изготовления труб из труднодеформируемых металлов методом горячего экспандирования и прессования предварительно сверленых заготовок за один рабочий цикл пресса (патент РФ №2486980, В21С 23/08, опубл. 10.07.2013), включающий нагрев заготовки, нанесение технологической смазки, загрузку заготовки в контейнер, последовательные операции экспандирования заготовки в контейнере пресса с помощью закрепленной в пресс-штемпеле оправки с экспандирующим наконечником, прессование трубы пресс-штемпелем в зазор между матрицей и оправкой, отделение трубы от пресс-остатка. При этом рабочим ходом пресс-штемпеля сначала производят экспандирование заготовки с заполнением поперечного сечения контейнера и удалением выпрессовки, а дальнейшим ходом - прессование трубы с выталкиванием экспандирующего наконечника с оправки.

Совмещение и последовательное выполнение экспандирования и прессования в одном устройстве ведет к увеличению времени нахождения нагретого металла заготовки внутри контейнера пресса, что приводит к существенному перепаду ее температуры и изменению условий трения в течение процесса изготовления, что способствует увеличению усилия прессования и ухудшению качества поверхности труб.

Известен способ изготовления труб из коррозионно-стойких и высоколегированных сталей путем горячего прессования, выбранный в качестве прототипа, в котором используют трубную заготовку круглого сечения с предварительно высверленной осевой зоной и механически обработанной поверхностью. В качестве трубной заготовки может быть использована непрерывно-литая заготовка (далее - НЛЗ). Осуществляют нагрев заготовки и ее горячее экспандирование (раздача отверстия) в гильзу на прессовой установке, подогрев полученной гильзы, нанесение технологической смазки на ее поверхности и последующее прямое прессование гильзы в трубу готового размера (Совершенствование процесса прессования труб / М.И. Медведев, Ю.Г. Гуляев, С.А. Чукмасов - М.: Металлургия, 1986. - С. 9-13).

К недостаткам прототипа можно отнести возможность появления дефектов на поверхности трубы из-за отсутствия взаимосвязи между режимом деформации и пластическими свойствами материала НЛЗ, что может привести к ухудшению качества поверхности труб и снижению выхода годного. Кроме того, при назначении диаметра сверления осевой зоны НЛЗ не учтена зависимость размера центральной пористости от диаметра НЛЗ, что не позволит полностью устранить центральную пористость, приведет к появлению плен на внутренней поверхности горячепрессованной трубы и к снижению выхода годного.

Техническая задача состоит в создании способа изготовления труб из стали типа 13Cr прессованием непрерывно-литых заготовок с учетом температурно-скоростного режима, геометрических и пластических параметров заготовки.

Технический результат заявляемого изобретения заключается в повышении качества наружной и внутренней поверхности горячепрессованных труб из стали типа 13Cr за счет предотвращения образования дефектов.

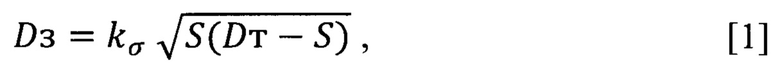

Указанный технический результат достигается за счет того, что способ изготовления горячепрессованных труб из стали типа 13Cr включает нагрев непрерывно-литой заготовки с высверленной по всей длине заготовки осевой зоной, экспандирование заготовки в гильзу на гидравлическом прессе, подогрев гильзы и прессование труб. Согласно изобретению, используют заготовку, диаметр DЗ которой определяют по формуле:

где kσ=(8,65±0,9) - коэффициент, учитывающий степень деформации,

DT - наружный диаметр трубы, мм;

S - толщина стенки трубы, мм;

при этом подогрев гильзы осуществляют до температуры 1130÷1150°С, а прессование проводят со скоростью 180÷220 мм/с.

В частном случае выполнения способа диаметр dсв высверленной осевой зоны заготовки определяют по формуле:

где kцп - коэффициент осевой неоднородности,

причем коэффициент осевой неоднородности выбирают в зависимости от соотношений наружного диаметра заготовки DЗ к наружному диаметру трубы DT, при этом если 2,4>DЗ/DT≥1,7, коэффициент осевой неоднородности составляет 0,17÷0,2, если 2,8≥DЗ/DT≥2,4, коэффициент осевой неоднородности составляет 0,2÷0,22.

Выбор НЛЗ диаметром, указанным в формуле [1], обусловлен тем, что непрерывно-литая заготовка из стали типа 13Cr обладает достаточно низкой пластичностью и характеризуется относительно небольшой критической степенью деформации без разрушения. Значительное уменьшение диаметра НЛЗ, и как следствие, снижение степени деформации при горячем прессовании зачастую не позволяет получить требуемую длину трубы.

Использование НЛЗ диаметром большим, чем рассчитанным по формуле [1], позволяет без затруднений получить требуемую длину труб, но при этом значительно снижается качество поверхности труб и, как следствие - выход годной трубной продукции, а также увеличивается количество операций по ремонту поверхности, вырезки дефектных участков и т.п.

Значения коэффициента kσ в формуле [1] предопределяют оптимальную степень деформации НЛЗ в зависимости от изготавливаемого сортамента труб из стали типа 13Cr, что обеспечивает повышение выхода годной продукции и качества поверхности горячепрессованных труб.

Диапазон температур подогрева гильзы до 1130÷1150°С перед началом прессования учитывает охлаждение гильзы при межоперационной транспортировке, а также склонность сталей мартенситно-ферритного класса к резкому увеличению содержания в структуре 8-феррита при температуре выше 1230°С, что может привести к снижению пластичности металла при заданной температуре деформации и ухудшению качества поверхности труб. Снижение температуры гильзы перед прессованием ниже 1130°С повышает сопротивление металла горячей пластической деформации и снижает пластичность, что при изготовлении труб приводит к повышенному износу инструмента, появлению дефектов поверхности, значительным энергозатратам или невозможности изготовления части сортамента труб.

Осуществление горячего прессования со скоростью 180÷220 мм/с обусловлено следующим. При прессовании НЛЗ из стали типа 13Cr со скоростью прессования ниже 180 мм/с с учетом коэффициента kσ согласно формулы [1], происходит постепенное увеличение усилия прессования, обусловленное отсутствием деформационного разогрева и охлаждением заготовки, что значительно повышает риск недопрессовки гильзы в контейнере и, как следствие, уменьшение выхода годной продукции и снижение производительности трубопрессовой линии.

Эмпирически установлено, что прессование со скоростью более 220 мм/с повышает сопротивление деформации, увеличивая энергозатраты процесса, допустимый уровень силовых параметров оборудования и риск невозможности изготовления определенного сортамента труб. Высокая скорость прессования способствует увеличению содержания в структуре металла δ-феррита при значительном деформационном разогреве и приводит к снижению пластичности металла и ухудшению качества поверхности труб.

Диаметр dсв высверленной осевой зоны заготовки, рассчитанный по формуле [2], обеспечивает гарантированное удаление центральной пористости в НЛЗ, позволяет избежать образования плен технологического происхождения на внутренней поверхности трубы, обеспечивает повышение качества поверхности, выход годного и снижает расход металла при сверлении.

Таким образом, предлагаемый способ обеспечивает получение горячепрессованных труб из НЛЗ указанного диаметра, обладающих повышенным качеством наружной и внутренней поверхности за счет полного удаления центральной пористости заготовки, исключения образования дефектов и применения указанных температурно-скоростных режимов прессования.

Предлагаемый способ был опробован в промышленных условиях при производстве горячепрессованных труб наружным диаметром 114,3 мм и толщиной стенки 8,56 мм из стали марки 15Х13Н2, например на горизонтальном трубопрофильном прессе усилием 55 МН.

При изготовлении партии труб использовали заготовку, диаметр которой определяли по формуле [1]:

Из рассчитанного интервала значений выбран диаметр заготовки 250 мм, соответствующий типовому ряду размеров заготовок пресса усилием 55 МН.

Диаметр высверленной осевой зоны заготовки определяли по формуле [2]: dсв=kцп DЗ. При этом коэффициент осевой неоднородности kцп для соотношения 2,4>Dз/DT≥1,7 составляет 0,17÷0,2, следовательно

dсв=(0,17÷0,2) 250 мм=42,5÷50 мм.

Из рассчитанного интервала значений выбран диаметр инструмента 50 мм, соответствующий типовому ряду диаметров инструмента для сверления осевой зоны заготовки.

Нагретую заготовку с применением технологической смазки задавали в контейнер вертикального гидравлического пресса и осуществляли процесс экспандирования с получением гильзы. Подогретую до температуры 1130÷1150°С гильзу задавали в контейнер горизонтального трубопрофильного пресса до контакта с матрицей, вводили пресс-штемпель с установленной пресс-шайбой и пресс-иглой и осуществляли распрессовку гильзы. Затем выполняли процесс прямого прессования трубы при следующих основных режимах: температура заготовок перед прессованием 1130÷1150°С, скорость прессования 180÷220 мм/с, вытяжка при прессовании μпр=16,17 (kσ=8,31).

По итогам аттестации нескольких партий труб размерами 114,3×8,56 мм показатель выхода годного составил 90,05% со значительным снижением дефектов на поверхности труб, брака, ремонта труб и обрези.

Аналогичные результаты по выходу годного были получены и при изготовлении труб из стали марок 15Х13Н2Б, 20X13, 08Х13Н4М1Ф, 10Х13НЗМФБ.

Согласно действующей технологии, трубы размерами 114,3×8,56 мм изготавливали с использованием НЛЗ диаметром 304 мм, диаметром сверления осевой зоны заготовки 50 мм, температура заготовок перед прессованием 1140÷1160°С, скорость прессования 200÷230 мм/с, вытяжка при прессовании μпр=24,74 (kσ=10,1). По итогам аттестации нескольких партий труб размерами 114,3×8,56 мм показатель выхода годного составил 64,02%. При этом были зафиксированы дефекты на внутренней и наружной поверхности труб типа раковин, трещин, единичных плен.

Использование предлагаемого способа изготовления горячепрессованных труб из стали типа 13Cr обеспечивает повышение качества наружной и внутренней поверхности труб за счет предотвращения образования дефектов и полного удаления центральной пористости НЛЗ, а также повышение выхода годной продукции. При этом снижается количество операций по ремонту поверхности, вырезки дефектных участков, расход инструмента и повышается производительность трубопрессовой линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства бесшовных горячедеформированных коррозионно-стойких труб из стали аустенитного класса | 2022 |

|

RU2788284C1 |

| Способ производства бесшовных труб из нержавеющей стали мартенситного класса типа 13Cr | 2020 |

|

RU2751069C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ ТОЛСТОСТЕННЫХ ТРУБ РАЗМЕРОМ 465×75 мм НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ТЕПЛОВЫХ УГОЛЬНЫХ БЛОКОВ С СУПЕРСВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2006 |

|

RU2386502C2 |

| Инструмент для прошивки заготовки под прессование | 2015 |

|

RU2611634C2 |

| СПОСОБ ПОДГОТОВКИ КОВАНЫХ И НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК, СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА К ПРОКАТКЕ КОТЕЛЬНЫХ ТРУБ, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ К ПРОКАТКЕ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ ПО ГОСТ 9940 | 2005 |

|

RU2306993C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2306992C2 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

| Способ прессования труб | 2018 |

|

RU2693708C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2503523C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2004 |

|

RU2275977C2 |

Изобретение относится к изготовлению горячепрессованных труб из стали типа 13Cr. Осуществляют нагрев непрерывно-литой заготовки с высверленной по всей длине заготовки осевой зоной, экспандирование заготовки в гильзу на гидравлическом прессе, подогрев гильзы до температуры 1130-1150°С и прессование труб со скоростью 180-220 мм/с. Используют заготовку, диаметр DЗ которой определяют по формуле

где kσ=(8,65±0,9) - коэффициент, учитывающий степень деформации; DT - наружный диаметр трубы, мм; S - толщина стенки трубы, мм. В результате обеспечивается повышение качества наружной и внутренней поверхности горячепрессованных труб. 1 з.п. ф-лы.

1. Способ изготовления горячепрессованных труб из стали типа 13Cr, включающий нагрев непрерывно-литой заготовки с высверленной по всей длине заготовки осевой зоной, экспандирование заготовки в гильзу на гидравлическом прессе, подогрев гильзы и прессование труб, отличающийся тем, что используют заготовку, диаметр DЗ которой определяют по формуле

где kσ=(8,65±0,9) - коэффициент, учитывающий степень деформации;

DT - наружный диаметр трубы, мм;

S - толщина стенки трубы, мм;

при этом подогрев гильзы осуществляют до температуры 1130-1150°С, а прессование проводят со скоростью 180-220 мм/с.

2. Способ по п. 1, отличающийся тем, что диаметр dсв высверленной осевой зоны заготовки определяют по формуле

dсв=kцпDЗ,

где kцп - коэффициент осевой неоднородности,

причем коэффициент осевой неоднородности выбирают в зависимости от соотношений наружного диаметра заготовки DЗ к наружному диаметру трубы DT,

при этом, если 2,4>DЗ/DT≥1,7, коэффициент осевой неоднородности составляет 0,17-0,2,

если 2,8≥DЗ/DT≥2,4, коэффициент осевой неоднородности составляет 0,2-0,22.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2097158C1 |

| US 5005756 A, 09.04.1991. | |||

Авторы

Даты

2023-04-17—Публикация

2022-09-30—Подача