Изобретение относится к области обработки металлов давлением и может быть использовано в трубном производстве для экспандирования полых заготовок из различных дорогостоящих металлов и сплавов, например никелевых или титановых.

Известен способ экспандирования металлических заготовок, включающий нагрев заготовки, ее размещение в контейнере, проталкивание экспандера через заготовку с образованием выпрессовки и последующую вырубку этой выпрессовки (Гуляев Г.И. и др. Прессование стальных труб и профилей. - М.: Металлургия, 1973, с.54-60).

Недостатками известного способа являются увеличенный расход металла в выпрессовке из-за истечения металла заготовки в отрезное кольцо в процессе экспандирования; образование выпрессовки большой высоты при ее вырубке. Кроме того, при выпрессовке происходит затекание металла в зазор между экспандером и отрезным кольцом, что затрудняет отделение заготовки от отрезного кольца.

Наиболее близким по технической сущности к заявляемому изобретению является способ экспандирования заготовок, преимущественно из сталей, сплавов на железной, железоникелевой и никелевой основе, заключающийся в нагреве полой заготовки неравномерно по высоте, установке заготовки на отрезное кольцо, проталкивание экспандера через заготовку с образованием выпрессовки и последующей ее вырубке (авт. свид. СССР 996047, кл. В 21 К 21/00, публ. 15.02.83, БИ 6 - прототип).

В прототипе благодаря снижению температуры металла и соответственно повышению сопротивления деформирования и снижению пластичности на части заготовки, обращенной к отрезному кольцу, обеспечивается качественная вырубка выпрессовки и исключается затекание металла в зазор между отрезным кольцом и экспандером.

Недостатком прототипа является образование выпрессовки из материала заготовки, что снижает коэффициент использования металла.

Задачей, на решение которой направлено данное изобретение, является повышение коэффициента использования металла заготовки путем экспандирования заготовки без образования выпрессовки из материала заготовки за счет применения технологической шайбы из более дешевого металла.

Техническим результатом, достигаемым при осуществлении изобретения, является создание условий, при которых в результате экспандирования весь материал заготовки остается в изделии, не переходит в выпрессовку, а передний конец заготовки, обращенный к отрезному кольцу, приобретает форму, необходимую для последующего прессования трубы из проэкспандированной заготовки.

Указанный технический результат достигается тем, что в предлагаемом способе экспандирования заготовок, включающем нагрев полой заготовки, ее размещение в контейнере, экспандирование с образованием выпрессовки и вырубку выпрессовки, согласно изобретению между заготовкой и отрезным кольцом устанавливают технологическую шайбу с наружным диаметром, равным или меньшим диаметра контейнера, и осевым отверстием, соответствующим осевому отверстию заготовки, при этом технологическую шайбу выполняют из материала, имеющего сопротивление деформации выше сопротивления деформации материала заготовки, а экспандирование проводят с образованием выпрессовки из материала технологической шайбы.

Технологическая шайба может быть выполнена таким образом, что ее внешний диаметр соответствует диаметру контейнера, и в этом случае после экспандирования технологическая шайба используется при последующем прессовании трубы в качестве задней технологической шайбы, которую устанавливают между пресс-шайбой и заготовкой. В этом случае торец технологической шайбы, обращенный к заготовке и имеющий форму, обеспечивающую формовку переднего торца заготовки, выполняют из низкоуглеродистой стали, а нагревают до температуры ниже температуры заготовки с обеспечением сопротивления деформации материала технологической шайбы выше, чем материала заготовки.

В другом случае технологическая шайба может быть выполнена с внешним диаметром меньше диаметра контейнера, чем обеспечивается ее свободная установка в контейнер. Отрезное кольцо имеет специальную форму для обеспечения формовки (фасонирования) переднего торца заготовки в процессе экспандирования для последующего прессования, что исключает операции дополнительной обработки заготовки перед последующим прессованием трубы. В этом случае технологическую шайбу выполняют из углеродистой стали или чугуна, нагревают до температуры, равной или ниже температуры заготовки, с обеспечением сопротивления деформации материала технологической шайбы выше, чем у материала заготовки.

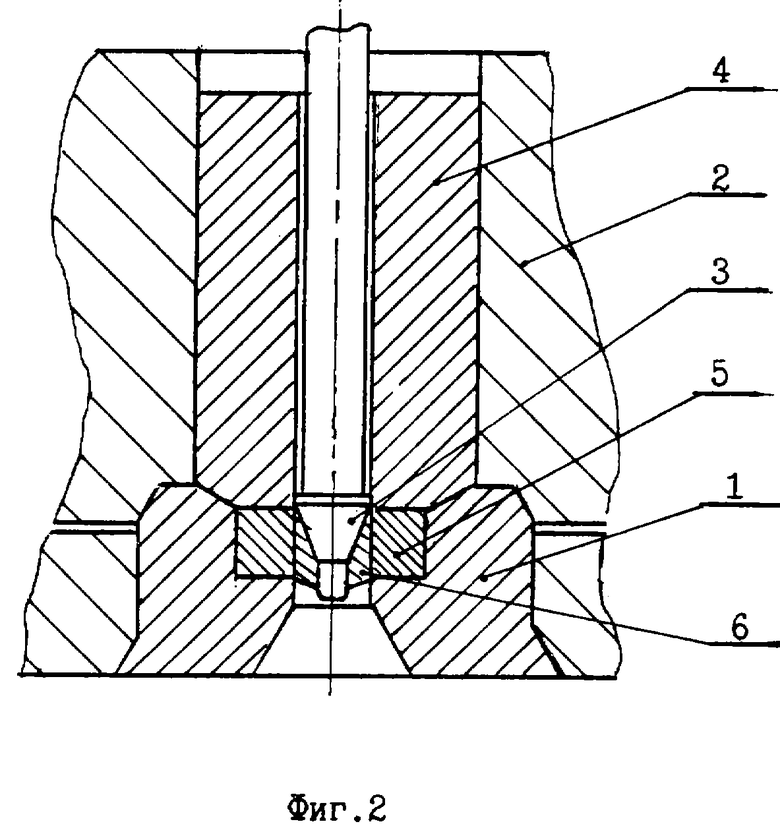

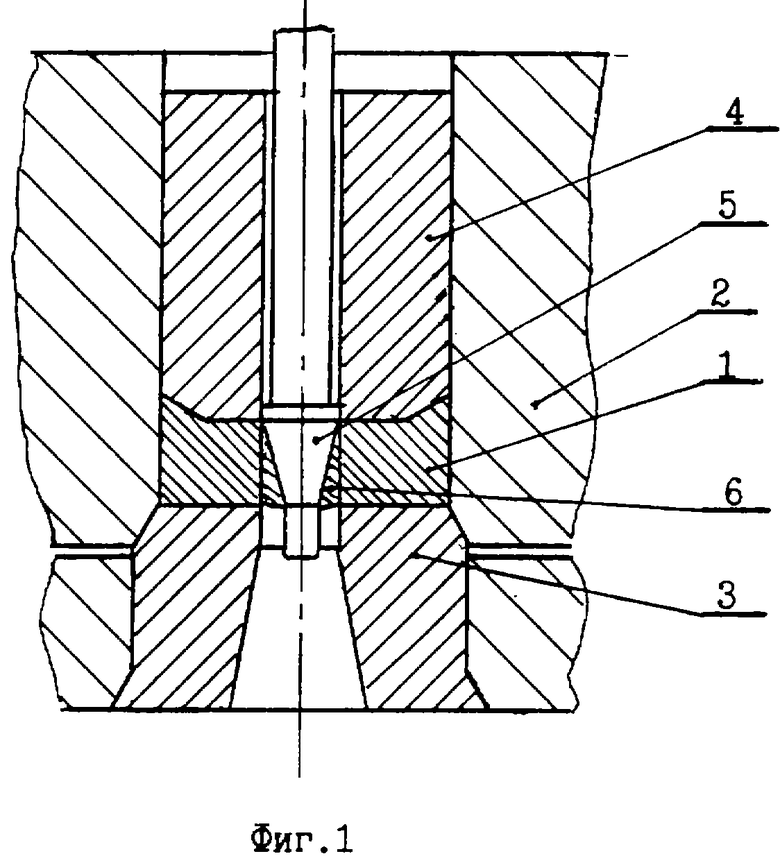

Изобретение поясняется чертежами, где на фиг.1 показана схема процесса экспандирования заготовки в момент вырубки выпрессовки в технологической шайбе, имеющей внешний диаметр, соответствующий диаметру контейнера; на фиг.2 то же, что на фиг.1, но с технологической шайбой, имеющей внешний диаметр меньше диаметра контейнера.

Способ экспандирования заготовки реализуется следующим образом. Нагретая технологическая шайба 1 устанавливается в контейнер 2 на отрезное кольцо 3. Нагретая до рабочей температуры полая заготовка 4 устанавливается в контейнер 2 и деформируется экспандером 5 через технологическую шайбу 1 до образования выпрессовки 6 из материала шайбы. Затем выпрессовку 6 отделяют от заготовки 4, а технологическую шайбу 1 используют в дальнейшем процессе.

Промышленная применимость заявляемого способа экспандирования заготовок подтверждается следующими конкретными примерами.

Экспандированию подвергали полые заготовки сплава ЭИ 943 с диаметром отверстия 30 мм, внешним диаметром в нагретом состоянии 199 мм. Температура нагрева заготовок 1150oС. На отрезное кольцо диаметром 81 мм устанавливали технологическую шайбу из низкоуглеродистой стали Ст3 высотой 45 мм с диаметром отверстия 30 мм, внешним диаметром 199 мм в нагретом до 650oС состоянии. Нагретую заготовку помещали в контейнер диаметром 200 мм, экспандирование осуществляли экспандером диаметром 80 мм.

При экспандировании весь металл заготовки переместился в заготовку, выпрессовка образовалась в технологической шайбе из стали Ст3, которую затем вырубили. Выход годного при экспандировании составил 99,5%.

В другом случае экспандировали полую заготовку из сплава титана Ti-3A1-2.5V с диаметром отверстия 30 мм, внешним диаметром в нагретом состоянии 134 мм, температура нагрева заготовки 840oС. На отрезное кольцо специальной формы диаметром 50 мм устанавливали технологическую шайбу из низкоуглеродистой стали Ст3 высотой 40 мм с диаметром отверстия 25 мм, внешним диаметром 100 мм в нагретом до 650oС состоянии. Экспандирование осуществляли экспандером диаметром 49 мм с образованием выпрессовки из материала технологической шайбы. Выход годного при экспандировании составил 99,3%.

Предлагаемый способ исключает образование выпрессовки из материала заготовки, что позволяет повысить коэффициент использования металла и повысить качество внутренней поверхности заготовки после экспандирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191654C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ИЗДЕЛИЙ С ДЕФОРМИРОВАННОЙ СТРУКТУРОЙ ИЗ МАЛОПЛАСТИЧНЫХ СПЛАВОВ | 2003 |

|

RU2239502C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕПРЕССОВАННЫХ ТРУБ | 2004 |

|

RU2262403C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТРУБ И ЕГО ПЕРЕДНЯЯ ВТУЛКА | 1998 |

|

RU2146977C1 |

Использование: изобретение относится к обработке металлов давлением и может быть использовано при производстве труб для экспандирования полых заготовок из различных дорогостоящих металлов и сплавов, например никелевых или титановых. Сущность изобретения: в предлагаемом способе экспандирования заготовок между заготовкой и отрезным кольцом устанавливают технологическую шайбу с наружным диаметром, равным или меньшим диаметра контейнера, и осевым отверстием, соответствующим осевому отверстию заготовки, при этом технологическую шайбу выполняют из материала, имеющего сопротивление деформации выше сопротивления деформации материала заготовки, а экспандирование проводят с образованием выпрессовки из материала технологической шайбы. Изобретение исключает образование выпрессовки из материала заготовки, что повышает коэффициент использования металла заготовки. 2 ил.

Способ экспандирования заготовок, включающий нагрев полой заготовки, ее размещение в контейнере, экспандирование с образованием выпрессовки и вырубку выпрессовки, отличающийся тем, что между заготовкой и отрезным кольцом устанавливают технологическую шайбу с наружным диаметром, равным или меньшим диаметра контейнера, и осевым отверстием, соответствующим осевому отверстию заготовки, при этом технологическую шайбу выполняют из материала, имеющего сопротивление деформации выше сопротивления деформации материала заготовки, а экспандирование проводят с образованием выпрессовки из материала технологической шайбы.

| Способ экспандирования заготовок,преимущественно из сталей,сплавов на железной,железоникелевой и никелевой основах | 1980 |

|

SU996047A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| Управляющее устройство для противоблокировочной тормозной системы автомобиля | 1978 |

|

SU862817A3 |

Авторы

Даты

2003-08-10—Публикация

2001-11-28—Подача