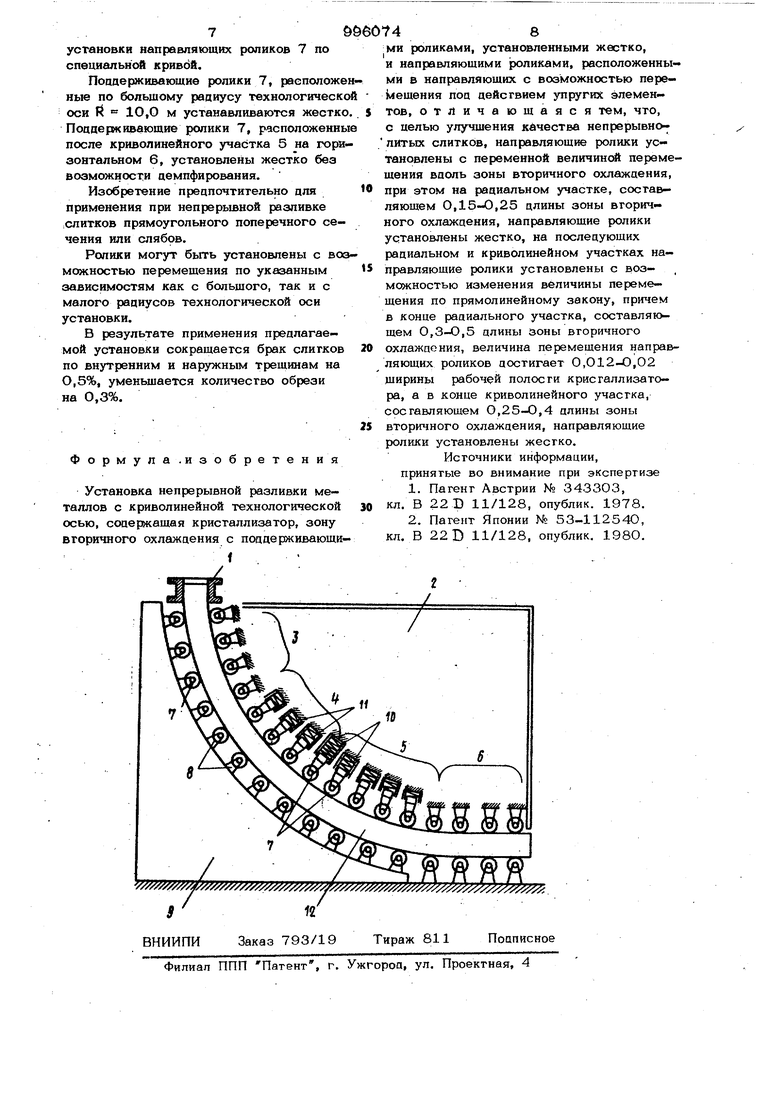

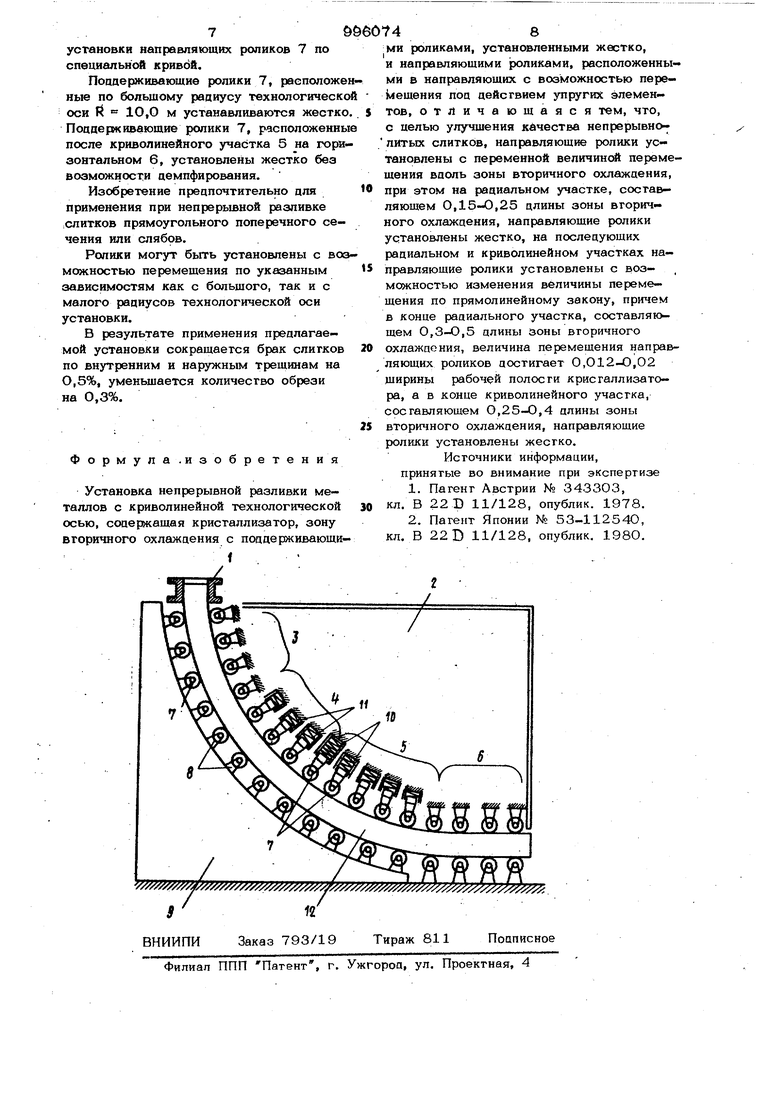

:1 : Изобрегение огносигся к мегаялургии конкретнее к непрерывной разливке метал ла на установках с криволинейной технологической осью с постепенным разгибом слитка из радиального положения в горизонтальное. Известна установка непрерывней разливки металлов с криволинейной технологической осью,, содержащее кристаллизатор, зону вторичного охлаждения с поддерживающими и направляющими ролика,ми, причём ролики установлены жестко 1. Недостатком известной установки является низкая стойкость роликов на.ра. циальном и криволинейном участках. Это объясняется отсутствием возможности демпфирования роликов в процессе разли ки при проходе поц ними слитка, имеющ го на поверхности неровности. В рёзуль- тате в роликах возникают напряжения, превосходящие допустимые значения, при водящие к их поломке. Кроме того, в слитках возникает деформация обжатия. ЧТО вызывает образование внутренних я наружных трещин, приводящих к браку слитков. Наиболее близкой к изобретению по технической сущности является установка непрерывной разливки металлов с криволинейной технологической осью, содермса. щая кристаллизатор, зону вторичного охлаждения с поддерживающими роликами, установленными жестко, и направляющими роликами, установленными с возможностью демлфирования и перемещения на одинаковую величину по всей длине зоны вторичного охлаждения под цействием гидроцилиндров, прижимающих их к спитку 2 . Недостатком известной установки является низкое качество непрерывнолитых слитков. Это объясняется тем, что одинаковая величина демпфирования и перемещения направляющих роликов по всей али- не технологической оси приводит к дефо умации слитка на различньк участках зоны вторичного охлаждения. При этом деформация выпучивания оболочки слитка, а также деформация каркаса слитка вызы вает образование внутренних и наружных трещин, и, кроме того, искажение форм слитка. Что приводит к -браку слитков. Цель изобретения - улучшение качества непрерывнолитых слитков. Указанная цель достигается теМ| что в установке непрерывной разливки мегаллов с криволинейной технологическсй осью, содержащей кристаллизатор, зону вторичного охлаждения с поддерживающими роликами, установленными жестко, и Направляющими роликами, расположенным в направляющих с возможностью перемещения поц действием упругих элементов, направляющие ролики установлены с переменной величиной перемещения вдоль зоны вторичного охлаждения, при этом на радиальном участке, составляющем О,15-О,25 длины зоны вторичного ох- лажаения, направлякмцие ролики установлены жестко, на последующих радиальном и криволинейном участках направляю щие ролики установлены с возможностью изменения величины перемещения по прямолинейному закону, причем в конце радиального участка, составляющем О,3- 0,5 длины зоны вторичного охлаждения, величина перемещения направляющих рюли ков достигает О,О12-О,О2 щирины рабочей полости кристаллизатора, а в конце криволинейного участка, составляющем 0,25-О,4 длины зоны вторичного охлаждения, направляющие ролики установлены жестко. Необходимость жесткого установления роликов на радиальном участке под кристаллизатором объясняется отсутствием достаточной толщины оболочки слитка и ее прочности для сопротивления деформации и возникающем при этом прорыве металла. Диапазон радиального участка, на котором ролики установлены жестко, в пределах 0,15-0,25 длины зоны вторичного охлаждения объясняется необходимостью иметь достаточную толщину оболочки слитка и ее прочность для сопротивления процессу деформации. При меньщем значе нии толщина оболочки слитка и ее прочность недостаточна для сопротивления процессу цеформации. При большем значе нии слиток испытывает воздействие процесса его разгиба на криволинейном участке, что при жестком креплении роли ков приводит к возрастанию действующих в нем напряжений и образованию внутренних и наружных трещин. Необходимость увеличения допустимого перемещения роликов на радиальном участке объясняется воздействием на слиток процесса его разгиба, которое распространяется от участка разгиба вверх в сторону кристаллизатор. Диапазон длины радиального участка, на котором увеличивается величина допустимого перемещения роликов, в пределах 0,3-О,5 длины зоны вторичного охлаждения объясняется допустимой величиной деформации оболочки и каркаса слитка под действием усилий разгиба на криволинейном участке. При меньщем значении в слитке возникают внутренние напряжения, превосходящие допустимые значения, что вызывает образование внутренних и наружных трещин. При больщем значении в начале участка толщины оболочки слиг- ка и ее прочность недостаточны для сопротивления процессу деформации поц действием усилий разгиба. Прямолинейный закон увеличения и уменьщения величины перемещения роликов объясняется закономерностью изменеиия по длине слитка напряжений и деформаций, возникающих в нем под действием усилий разгиба. Диапазон максимальных величин увегличения перемещения роликов до О,О12 - О,О2 толщины рабочей полости кристаллизатора объясняется условиями допустимых напряжений и деформаций, возникающих в слитке на радиальном, участке под действием усилий разгиба на криволинейном участке. При меньших значениях в слитке возникают напряжения ог усилий изгиба, превосходящие допустимые значе-ния, вследствие чего возникают внутренние и наружные трещины. При больщих значениях, происходит искажение технологической оси установки, вследствие чего в слитке также образуются внутренние и наружные трещины. Указанные параметры устанавливают в прямой пропорциональной зависимости от толщины рабочей полости кристаллизатора. Диапазон длины криволинейного участка, на котором производят уменьшение величины перемещения роликов по прямолинейному закону в пределах 0,25-0,4 длины зоны вторичного охлаждения объясняется необхоцимосгью постепенного разгиба слитка в 6-10 точках, а также необходимостью уменьшения усилий от разгиба слитка, передающихся по его длине в направлении радиального и горизонтального участков. При меньших значениях в процессе разгиба в слитке возниквют напряжения, превосхоаяшие аопустимые значения, вслеаствйе чего в нем возникают внутренние и наружные трещины. При больших значениях уцлиняется алина технологической оси установки, а также ее высота, что увеличивает стоимость строительства и оборудования установки непрерывной разливки металлов. Необходимость уменьшения величины допустимого перемещения роликов на криволинейном участке в зоне разгиба объясняется закономерностью распределе- ния усилий от разгиба слитка в направлении радиального и горизонтального участке. Жесткое установление роликов в конце криволинейного и на горизонталь ном участках объясняется необходимость уменьшения реакций ог усилий разгиба, передающихся по слитку от участка разгиба. Начертеже схематически изображена предлагаемая установка непрерывной разливки металлов с криволинейной технологической осью, разрез. Установка непрерывной разливкой ме- таллов с криволинейной технологической осью состоит из кристаллизатора 1, ны 2 вторичного охлаждения, состоящей из радиальных участков 3 и 4, криволинейного 5 и горизонтального 6 участ- ков, содержащих поддерживающие и напра . ляющие ролики 7, смонтированные на подшипниках 8. Подшипники 8 опираются либо «а основание 9, либо на амортизаторы 1О, смонтированные в направляющи 11 и опирающиеся на основание 9. Позицией 12 обозначен непрерывнолитой слиток. . Установка непрерывной разливки металлов работает следующим образом. П р и м е р . В процессе непрерывно разливки в кристаллизатор 1 подается сталь марки Зсп и вытягивается из него слиток 12 сечением 250-1650 мм со скоростью 0,9 м/мин. В зоне 2 вторичного охлаждения слиток 12 поддерживается и направляется при помощи роликов 7 и охлаждается водой, распыливаемой, форсунками, установленными между роли ками. Технологическая ось установки состоит из трех участков: радиальных 3 и 4 с радиусом по внещней грани слит ка R 1О,О м, криволинейного 5, на ко тором производится постепенный разгиб слитка 12 из радиального положения в горизонтальное, и горизонтального 6. Раствор между роликами 7 изменяется в соответствии с усадкой слитка 12 от j258 мм под кристаллизатором 1 до & 744 25О мм на горизонтальном участке 6. Длина жидкой фазы или зоны вторичного охлаждения слитка 12 толщиной 25О мм при скорости вытягивания 0,9 м/мин составляет 2О,8 м. Длина радиальных участков 3 и 4 устанавливается равной 0,675 длины зоны вторичного охлажав«- . ния 2 или 13,0 м. На радиальном учасрке 3, длинй которого составляет 0,225 длины зоны 2 вторичного охлаждения или 4,7 м подшипники 8 направляющих роликов 7 установлены на опоры жестко без возможности перемещения и демпфирования. На следующем радиальном участке 4, составляющем 0,40 длины зоны 2 вторичного охлаждения или 8,3 м, подшипники 8 направляющих роликов 7 установлены на основание 9 через цемпферы в виде тарельчатых пружин в амортизаторах 1О, смонтированных в направляющих 11.При этом величина допустимого перемещения направляющих роликов 7 при демпфировании на этом участке увеличивается по прямолинейному закону от нулевого значения в начале участка 4 до максимального значения, равного 0,О16 щиринь рабочей полости кристаллизатора 1, равной 25О мм или 4 мм в конце радиального участка 4, или в начале криволинейного участка 5, на котором производится постепенный разгиб слитка 12.Увеличение величины допустимого перемещения направляющих роликов производится посредством установки под подшипниками 8 большего 15оличества тарельчатых пружин в амортизаторах 1О в направлении от кристаллизатора 1 к криволинейному участку 5. На следующем криволинейном участке 5, где производится постепенный разгиб слитка 12 и составляющем 0,325 длины зоны 2 вторичного охлаждения или 6,8м величина допустимого перемещения направляющих роликов 7 при демпфировании уменьщается по прямолинейному закону от максимального значения, равного 0,016 ширины рабочей полости кристаллизатора 1 или 4 мм в начале участка 5 до нулевого значения в конце. Уменьшение величины допустимого демпфирования направлякших роликов 7 производится посредством установки под подшипниками 8 в амортизаторах 10 меньшего количества тарельчатых пружин в направлении к горизонтальному участку 6. На криволинейном участке 5 производится разгиб слитка 12 в восьми точках посредством

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038915C1 |

| Способ непрерывной разливки металла | 1977 |

|

SU707681A1 |

| Способ непрерывной отливки слябов | 1980 |

|

SU919806A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ НА МАШИНЕ КРИВОЛИНЕЙНОГО ТИПА | 1992 |

|

RU2027540C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044595C1 |

| Способ непрерывной разливки металлов | 1980 |

|

SU950487A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2032493C1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2037374C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041018C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2043832C1 |

Авторы

Даты

1983-02-15—Публикация

1981-07-29—Подача