Изобретение относится к литейному производству, в частности к дозщюва .ной разливке Ь4еталдов. Известно устройство для автоматического управления процессом литья, включаюацее измеритель веса расплава в тигле, измеритель давления газа в камере, задающий элемент, щюграммный блок 1 Однако это устройство обладает недостаточной точностью работы и сложной конструкцией. Известно также устройство для автоматическогч управления процессом литья, содержащее регулируемый источник , измеритель веса расплава в тигле, задающий элемент н программный блокС2 Недостатками этого устройства являются сложная конструкция, трудность настройки системы регулирования, ее инерционность и колебательность, что снвжает точность дозщювания. Наиболее близким к изобретению по технической сущности является устройст во для автоматического дозирования ЖИДКОГО металла, содержащее тигель с,, магнитодинамичаским насосом, измери- тель веса, преобразователь с указательным прибором, программный блок, задат ник, регулятор тока и блок управленияСУНедостатком известного устройства является то, что параметры нагрузочной цепи, которые могут измениться, например, при. изменении температура, влияют на точность дозирования. Цель изобретения - повыщение точности дозирования. Указанная цель достигается тем, что устройство для автоматического управления процессом литья, содержащее тигель с магнитодинамическим насосом, котсфый соединен с выходом блока правления, блок управления соединен с регул51тором тока, на который воздействует задатчик производительности насоса и программный блок, измеритель веса, соединенный через функциональный преобразователь с задат чиком, дополнительно содержит электрод и датчик тока, причем один шлход датчиа тока соединен с погружным электроом, другой выход датчика тока соедиен с регулятором тока, а вход - с блоом управления.

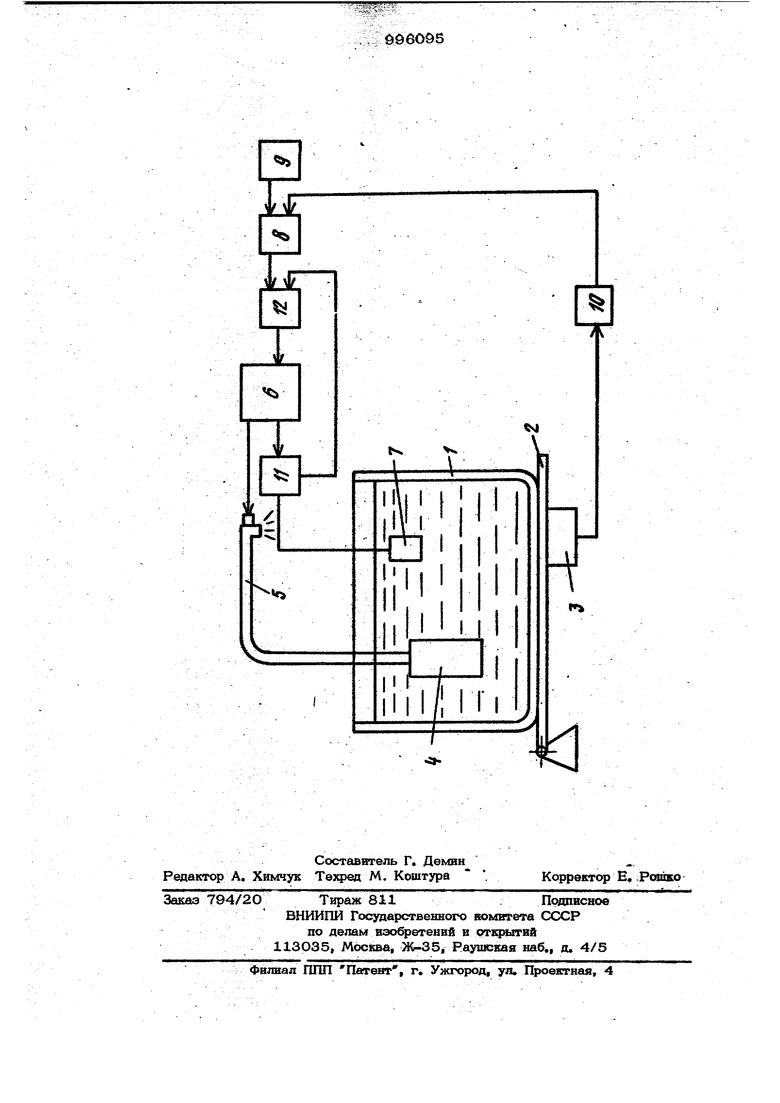

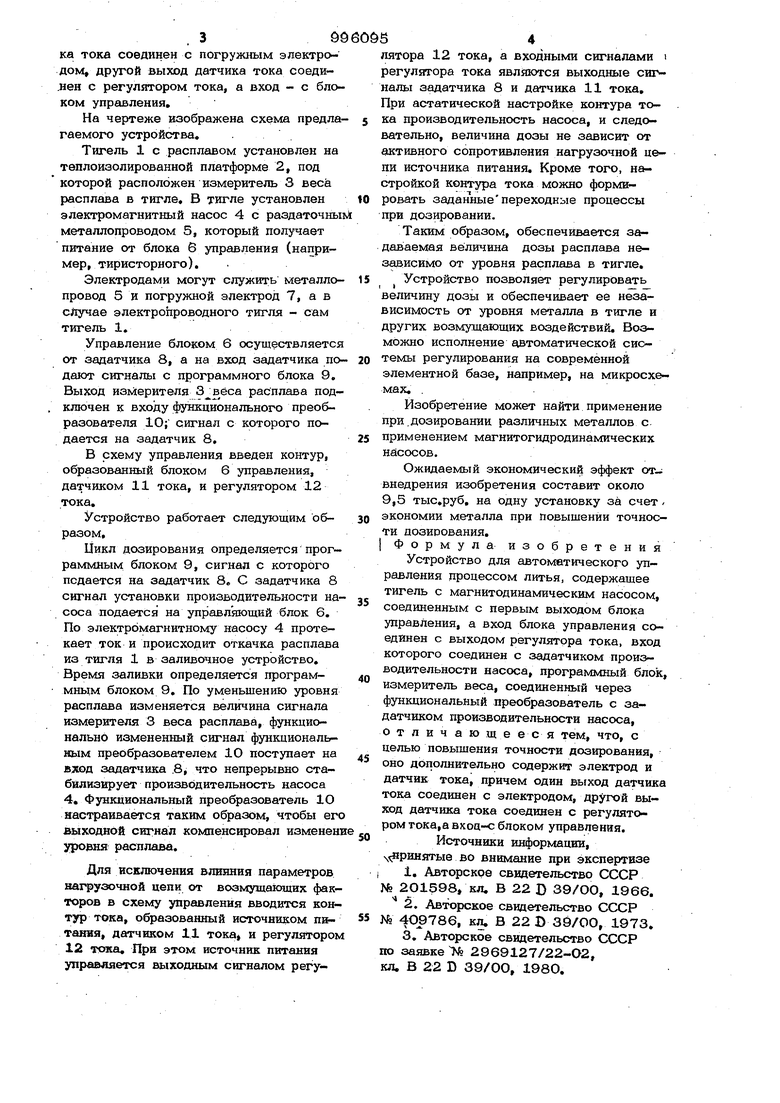

На чертеже изображена схема предла- 5 аемого устройства.

1 с расплавом установлен на еплоизолированной платформе 2, под оторой расположен измеритель 3 веса расплава в тигле, В тигле установлен 10 электромагнитный насос 4 с раздаточныгА металлопроводом 5, который получает питание от блока 6 управления (например, тиристорного), .

Электродами могут служить металло- 15 провод 5 и погружной электрод 7, а в случае электропроводного тигля - сам тигель 1.

Управление блоком 6 осуществляется от задатчика 8, а на вход задатчика по- 20 дают сигналы с программного блока 9. Выход измерителя расплава подключен к входу функционального преобразователя 10; сигнал с которого подается на задатчик 8,25

В схему управления введен контур, образованный блоком 6 управления, датчиком 11 тока, и регулятором 12 тока.

Устройство работает следующим об- зо разом.

Цикл дозирования определяется программным блоком 9, сигнал с которого подается на задатчик 8. С задатчика 8 сигнал установки производительности на- 35 coca подается на управляющий блок 6. По электромагнитному насосу 4 протекает ток и происходит откачка расплава из тигля 1 в заливочное устройство. Время заливки определяется програм- 40 MHbiM блоком 9. По уменьшению уровня расплава изменяется величина сигнала измерителя 3 веса расплава, функционально измененный сигнал функциональным преобразователем 10 поступает на взюд задатчика .8, что непрерывно стабилизирует производительность насоса 4. Функциональный преобразователь Ю настраивается таким образом, чтобы его выходной сигнал компенсировал изменение уровня расплава.

Для исключения влияния параметров нагрузочной цепи от возмущающих факторов в схему управления вводится контур тока, образованный источником 55 тания, датчиком 11 тока и регулятором 12 тока. При этом источник питания управляется выходным сигналом регулятора 12 тока, а входными сигналами регул$ггора тока являются выходные сигналы задатчика 8 и датчика 11 тока. При астатической настройке контура тока производительность насоса, и следовательно, величина дозы не зависит от активного сопротивления нагрузочной цепи источника питания. Кроме того, настройкой контура тока можно формировать заданныепереходные процессы при дозировании.

Таким образом, обеспечивается задаваемая величина дозы расплава независимо от уровня расплава в тигле. Устройство позволяет регулировать величину дозы и обеспечивает ее независимость от уровня металла в тигле и других возмущающих воздействий. Возможно исполнение автоматической системы регулирования на современной элементной базе, например, на микросхемах, .

Изобретение может найти применение при .дозировании различных металлов с. применением магнитогидродинамических нйсосов.

Ожидаемый экономический эффект отвнедрения изобретения составит около 9,5 тыс.руб. на одну установку за счет экономии металла при повышении точности дозирования.

I Формула изобретения Устройство для автоматического управления процессом литья, содержащее тигель с магнитодинамическим насосом, соединенным с первым выходом блока управления, а вход блока управления соединен с выходом регулятора тока, вход которого соединен с задатчиком производительности насоса, программный блок измеритель веса, соединенный через функциональный преобразователь с задатчиком производительности насоса, отличающееся тем, что, с целью повышения точности дозирования, оно дополнительно содержит электрод и датчик тока, причем один выход датчик тока соединен с электродом, другой выход датчика тока соединен с регулятором тока,а вхоц-с блоком управления.

Источники информации, ч ринятые во внимание при экспертизе I 1. Авторское сввдетельство СССР № 2О1598 кл. В 22 D 39/ОО, 1966.

2.Авторское свидетельство СССР № 409786, кл. В 22 В 39/ОО, 1973.

3.Авторское свидетельство СССР по заявке fe 2969127/22-О2,

кл. В 22 D 39/00, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом литья | 1986 |

|

SU1405962A1 |

| Устройство для автоматического управления процессом литья | 1989 |

|

SU1653894A1 |

| Магнитодинамическая раздаточная печь | 1981 |

|

SU984667A1 |

| Устройство для дозирования расплавленного металла | 1985 |

|

SU1292912A1 |

| Устройство для дозирования расплавленного металла | 1983 |

|

SU1154039A1 |

| Весовой порционный дозатор жидкого металла | 1974 |

|

SU491837A1 |

| Устройство для управления процессом дозирования жидких металлов | 1981 |

|

SU1026955A2 |

| Устройство для дозирования расплавленного металла | 1989 |

|

SU1616777A2 |

| Индукционная установка повышенной частоты для непрерывной варки оптического стекла | 1980 |

|

SU955525A1 |

| Устройство для автоматического управления процессом литья | 1988 |

|

SU1581471A1 |

5:

c

«si

i-r-i I

l

И Им

I Г .

Авторы

Даты

1983-02-15—Публикация

1981-07-15—Подача