(54) ЗАБОЙНЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ ЗАРУБНОЙ КОНВЕЙЕР | 2014 |

|

RU2574090C1 |

| Забойный скребковый конвейер | 1988 |

|

SU1553450A1 |

| Угловой забойный скребковый конвейер | 1984 |

|

SU1221091A1 |

| Скребковый забойный конвейер | 1989 |

|

SU1676945A1 |

| Угловой забойный скребковый конвейер | 1979 |

|

SU804549A1 |

| Горизонтально-замкнутый скребковый конвейер | 1980 |

|

SU906839A1 |

| Забойный скребковый конвейер | 1971 |

|

SU468016A2 |

| Угловой забойный скребковый конвейер | 1981 |

|

SU1221092A2 |

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР | 1990 |

|

RU2042593C1 |

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР | 2010 |

|

RU2466076C2 |

1 Изобретейие относится к горной промышленности, а. именно к скребковым конвейерам, предназначенным для транспортирования отбитой горной массы в очистном забое.

Известен забоййый скребковый конвейер, содержащий вертикальнозамкнутый тяговый орган и направляющую для скребков, которые огибают концевые валы со звездочками 1.

Однако скребки, огибая валы в момент захода на направляющую скребков, расклиниваются на направляюш,ей, а часть скребков минует направляюш,ую, что в свою очередь приводит к поломке скребков и направляющей, а также к всплыванию тягового органа при вогнутой гипсометрии плас- а.

Наиболее близким к предлагаемому является забойный скребковый конвейер, включающий приводную и концевую головки с вертикальными валами, на которых закреплены звездочки, охватываемые цепным скребковым тяговым органом, расположенным в линейных рештаках с закрепленной вдоль их продольной оси на грузовой

части направляющей с основанием и полкой, размещенной в пазах скребков 2.

Однако в этом конвейере скребки при выводе их из нерабочего состояния в рабочее на холостой ветви в сложенном состоянии 5 заходят на вал, расклиниваются между звездочками и проходят, минуя и ломая направляющую скребков на рабочей ;Ветви. Для устранения этого явления требуется увеличение натяжения цепей тягового органа, что приводит к увеличению усилий

10 в цепях и порыву цепей тягового органа.

Кроме того, при соприкосновении упора скребка с поверхностью получается движение упора навстречу направления вращения вала, что вызывает интенсивное трение и 5 изйос упора скребка Ъ поверхности вала и увеличение усилий а тяговом органе, повышение энергозатрат и, следовательно, увеличение энергоемкости транспортирования.

Цель изобретения - повышение эксплу20 атационной надежности койвейера.

Указанная цель достигается тем, что в забойном скребковом конвейере, включающем приводную и концевую головки с вертикальными валами, на которых закреплены звездочки, охватываемые цепным скребковым тяговым органом, расположенным в линейных рештаках с закрепленной вдоль их продольной оси на грузовой части направляющей с основанием и полкой, размещенной в пазах скребков, приводная и концевая головки снабжены дисками с цилиндрическими опорами, установленными На вертикальных валах посредством подшипников, причем диски расположены в одной плоскости с основанием направляющей, а полка у приводной и концевой головок выполнена под углом к плоскости дисков с переходом на плоскость, параллельную плоскости дисков и совмещенную с плоскостью основания направляющей.

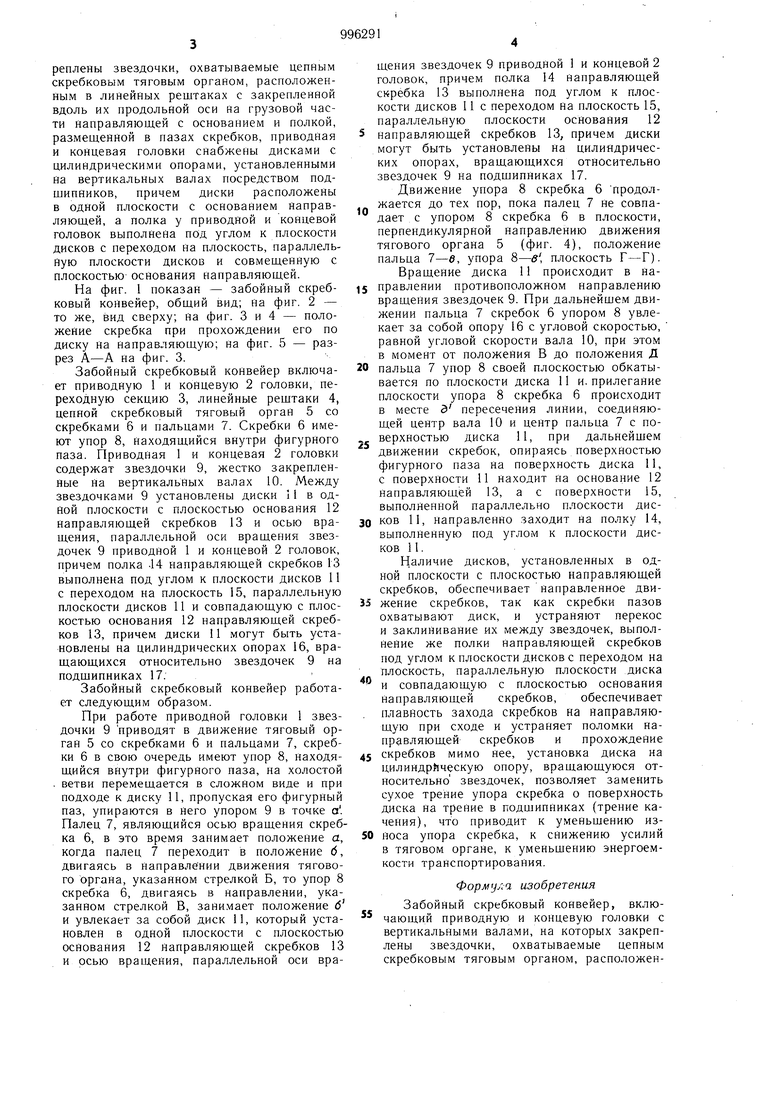

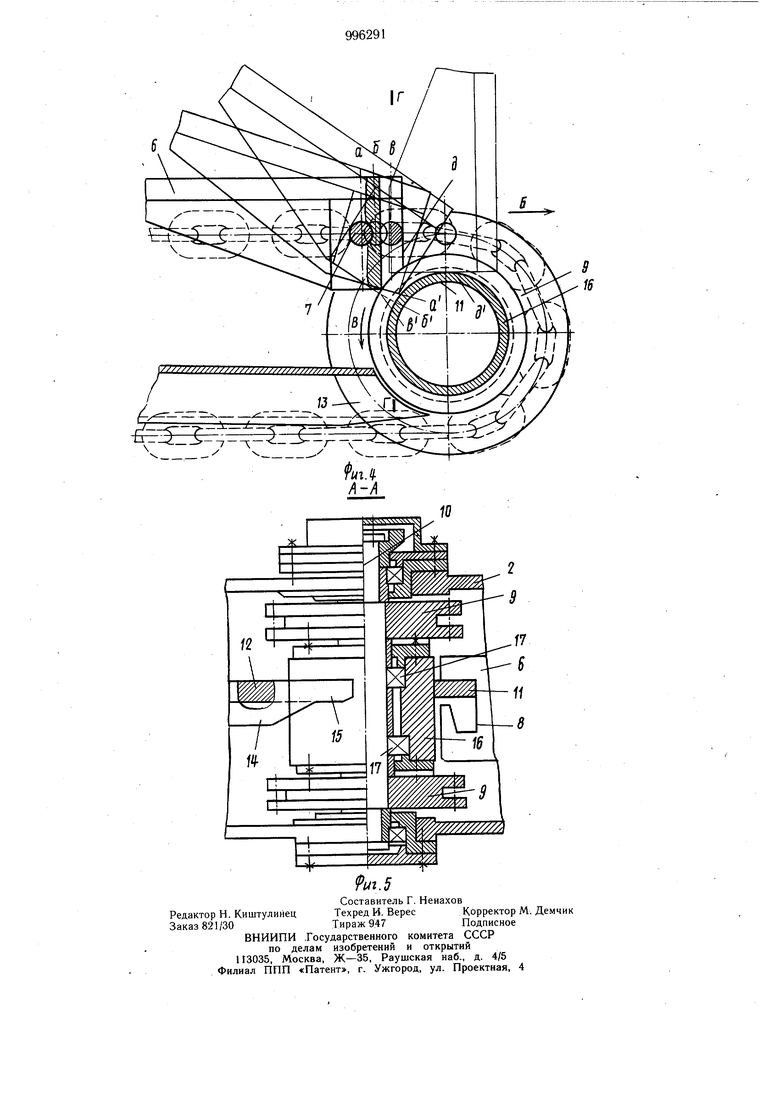

На фиг. 1 показан - забойный скребковый конвейер, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 и 4 - положение скребка при прохождении его по диску На направляющую; на фиг. 5 - разрез А-А на фиг. 3.

Забойный скребковый конвейер включает приводную 1 и концевую 2 головки, переходную секцию 3, линейные рещтаки 4, цепной скребковый тяговый орган 5 со скребками 6 и пальцами 7. Скребки 6 имеют упор 8, находящийся внутри фигурного паза. Приводная 1 и концевая 2 головки содержат звездочки 9, жестко закрепленные на вертикальных валах 10. Между звездочками 9 установлены диски 11 в одной плоскости с плоскостью основания 12 направляющей скребков 13 и осью вращения, параллельной оси вращения звездочек 9 приводной 1 и концевой 2 головок, причем полка .14 напраЕ ляющей скребков 13 выполнена под углом к плоскости дисков 11 с переходом на плоскость 15, параллельную плоскости дисков 11 и совпадающую с плоскостью основания 12 направляющей скребков 13, причем диски 11 могут быть установлены на цилиндрических опорах 16, вращающихся относительно звездочек 9 на подшипниках 17.

Забойный скребковый конвейер работает следующим образом.

При работе приводной головки 1 звездочки 9 приводят в движение тяговый орган 5 со скребками 6 и пальцами 7, скребки 6 в свою очередь имеют упор 8, находящийся внутри фигурного паза, на холостой . ветви перемещается в сложном виде и при подходе к диску 11, пропуская его фигурный паз, упираются в него упором 9 в точке а. Палец 7, являющийся осью вращения скребка 6, в это время занимает положение а, когда палец 7 переходит в положение 6, двигаясь в направлении движения тягового органа, указанном стрелкой Б, то упор 8 скребка 6, двигаясь в направлении, указанном стрелкой В, занимает положение 6 и увлекает за собой диск 11, который установлен в одной плоскости с плоскостью основания 12 направляющей скребков 13 и осью вращения, параллельной оси вращения звездочек 9 приводной 1 и концевой 2 головок, причем полка 14 направляющей скребка 13 выполнена под углом к плоскости дисков 11 с переходом на плоскость 15, параллельную плоскости основания 12

направляющей скребков 13, причем диски могут быть установлены на цилиндрических опорах, вращающихся относительно звездочек 9 на подщипниках 17.

Движение упора 8 скребка 6 продолжается до тех пор, пока палец 7 не совпадает с упором 8 скребка 6 в плоскости, перпендикулярной направлению движения тягового органа 5 (фиг. 4), положение пальца 7-в, упора 8-е, плоскость Г-Г). Вращение диска 11 происходит в направлении противоположном направлению вращения звездочек 9. При дальнейщем движении пальца 7 скребок 6 упором 8 увлекает за собой опору 16 с угловой скоростью, равной угловой скорости вала 10, при этом в момент от положения В до положения Д

пальца 7 упор 8 своей плоскостью обкатывается по плоскости диска 11 и. прилегание плоскости упора 8 скребка 6 происходит в месте д пересечения линии, соединяющей центр вала 10 и центр пальца 7 с поверхностью диска 11, при дальнейшем движении скребок, опираясь поверхностью фигурного паза на поверхность диска 11, с поверхности 11 находит на основание 12 Направляющей 13, а с поверхности 15, выполненной параллельно плоскости дис0 ков 11, направленно заходит на полку 14, выполненную под углом к плоскости дисков 11.

Наличие дисков, установленных в одной плоскости с плоскостью направляющей скребков, обеспечивает направленное дви5 жение скребков, так как скребки пазов охватывают диск, и устраняют перекос и заклинивание их между звездочек, выполнение же полки Направляющей скребков под углом к плоскости дисков с переходом на плоскость, параллельную плоскости диска

и совпадающую с плоскостью основания направляющей скребков, обеспечивает

плавность захода скребков на направляющую при сходе и устраняет поломки направляющей скребков и прохождение

5 скребков мимо нее, установка диска на цилиндрическую опору, вращающуюся относительно звездочек, позволяет заменить сухое треНие упора скребка о поверхность диска на трение в подшипниках (трение качения), что приводит к уменьшению из0 носа упора скребка, к снижению усилий в тяговом органе, к уменьшению энергоемкости транспортирования.

изобретения

Забойный скребковый конвейер, включающий приводную и концевую головки с вертикальными валами, на которых закреплены звездочки, охватываемые цепным скребковым тяговым органом, расположенным в линейных рештау.ах С- закрепленной вдоль их продольной оси на грузовой части направляющей с основанием и полкой, размещенной в пазах скребкоь, отличающийся тем, что, с целью повышения эксплуатационной надежности конвейера, приводная и концевая головки снабжены дисками сцилиндрическими-опорами, установленными на вертикальных валах посредством подшипников, причем диски расположены в одной плоскости с основанием направляющей, а полка у приводной и концевой головок выполнена под углом к плоскости дисков с переходом на плоскость, параллельную плоскости дисков и совпадающую с плоскостью основания Направляющей.

Источники информации, принятые во внимание при экспертизе

№ 415387, кл. В 65 G 19/00, 1972 (прототип).

Авторы

Даты

1983-02-15—Публикация

1981-12-25—Подача