.(Б) ВЯЖУЩЕЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1977 |

|

SU635064A1 |

| Вяжущее | 1980 |

|

SU945130A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТА НАТРИЯ | 1992 |

|

RU2044689C1 |

| Сырьевая смесь для изготовления силикатных изделий | 1983 |

|

SU1146293A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕОЛИТА-А, ПРИГОДНОГО В КАЧЕСТВЕ ДЕТЕРГЕНТНОЙ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ | 2000 |

|

RU2248939C1 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

| ВЯЖУЩЕЕ ДЛЯ КЛАДОЧНЫХ РАСТВОРОВ | 2003 |

|

RU2255915C1 |

| УЛЬТРАДИСПЕРСНЫЙ ВЯЖУЩИЙ МАТЕРИАЛ | 2007 |

|

RU2411201C2 |

| Способ получения цезита | 1982 |

|

SU1066940A1 |

1

Изобретение относится к строительным материалам, преимущественно к изготовлению .вяжущих на основе растворимого силиката, и может быть использовано для защит-ы металлических крнструкций, работающих в агрессивных средах химических производств.

Известен состав вяжущего, включающий 60-99 (эастворимого силиката натрия ,и l-tO алюмината натрия l J. QНедостатком известного состава является невысокая адгезия вяжущего к металлам, керамике, графиту и стеклу.

Наиболее близким к предлагаемому по технической сущности и достигаемо- jj му результату является вяжущее . включающее следующие компоненты,мае.: Алюминат натрияt-20

Натриевая щелочь 1г1б Корунд фракции20

8-30 мкм10-35

Алунд фракции

1с5.

Жидкое cтekлo Остальное

Однако этот состав имеет низкую адгезию к металлической поверхности и низкую механическую прочность.

Цель изобретения - увеличение адгезии к металлической поверхности и механической прочности вяжущего.

Поставленная цель достигается тем, что вяжущее, вклочащее жидкое стекло, ахтоминат натрия, натриевую щелочь, корунд фракции 8-30 мкм иалунд фракции 65 мкм, дополнительно содержит двуокись титана, цеолит фракции 10 мкм и дигидрофосфат натрия при следующем соотношении компонентов, вес. %:

Алюминат натрия 5 15

Натриевая щелочь 5-15

Корунд фракции

8-30 мкм10-20

Алунд фракции

5 мкм10-2b

Двуокись титана1-2

Цеолит фракции

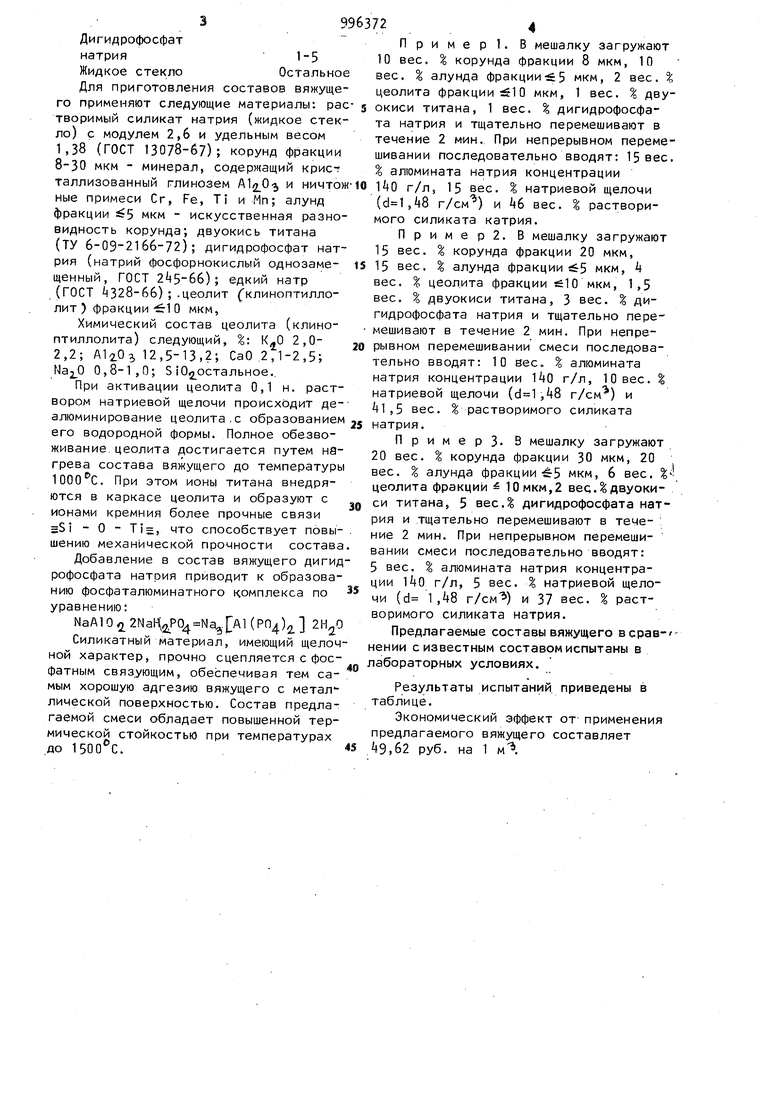

10 мкм2-6 9 Дигидрофосфат натрия1-5 Жидкое стеклоОстальное Для приготовления составов вяжущего применяют следующие материалы: рас творимый силикат натрия (жидкое стекло) с модулем 2,6 и удельным весом 1,38 (ГОСТ 13078-67); корунд фракции 8-30 мкм - минерал, содержащий крист таллизованный глинозем и ничтож ные примеси Сг, Fe, Ti и Mn; алунд фракции 5 мкм - искусственная разновидность корунда; двуокись титана (ТУ 6-09-2166-72); Дигидрофосфат натрия (натрий фосфорнокислый однозамещенный, ГОСТ ); едкий натр (гост А328-66) ; .цеолит (клиноптиллолит ) фракции- -l О мкм, Химический состав цеолита (клиноптиллолита) следующий, %: 2,02,2; AliO 12,5-13,2; СаО 2,1-2,5; 0,8-1,0; S Юд остальное.. При активации цеолита 0,1 н. раствором натриевой щелочи происходит деалюминирование цеолита.с образованием его водородной формы. Полное обезвоживание цеолита достигается путем нагрева состава вяжущего до температуры . При этом ионы титана внедряются в каркасе цеолита и образуют с ионами кремния более прочные связи Si - О - Ti , что способствует повышению механической прочности состава Добавление в состав вяжущего дигид рофосфата натрия приводит к образованию фосфаталюминатного комплекса по уравнению: NaA10,;,2Na%°4 %C 4 2.1 Н Силикатный материал, имеющий щелоч ной характер, прочно сцепляется с фосфатным связующим, обеспечивая тем самым хорошую адгезию вяжущего с металлической поверхностью. Состав предлагаемой смеси обладает повышенной термической стойкостью при температурах до . 24 П р и м е р 1. В мешалку загружают 10 вес. % корунда фракции 8 мкм, 10 вес. % алунда фракции 5 мкм, 2 вес. % цеолита фракции :ё10 мкм, 1 вес. % двуокиси титана, 1 вес. дигидрофосфата натрия и тщательно перемешивают в течение 2 мин. При непрерывном перемешивании последовательно вводят: 15 вес. % алюмината натрия концентрации 140 г/л, 15 вес. % натриевой щелочи (, г/см) и 6 вес. растворимого силиката катрия. Пример2. В мешалку загружают 15 вес. % корунда фракции 20 мкм, 15 вес. % алунда фракции 5 мкм, k вес. % цеолита фракции 10 мкм, 1,5 вес. % двуокиси титана, 3 вес. % дигидрофосфата натрия и тщательно перемешивают в течение 2 мин. При непрерывном перемешивании смеси последовательно вводят: 10 sec. % алюмината натрия концентрации 140 г/л, 10 вес. % натриевой щелочи (,48 г/см ) и 41,5 вес. растворимого силиката натрия ПримерЗ- В мешалку загружают 20 вес. % корунда фракции 30 мкм, 20 вес. % алунда фракции 5 мкм, 6 вес. % цеолита фракции 10 мкм, 2 вес. двуокиси титана, 5 вес. дигидрофосфата натрия и тщательно перемешивают в течение 2 мин. При непрерывном перемешивании смеси последовательно вводят: 5 вес. % алюмината натрия концентрации 140 г/л, 5 вес. % натриевой щелочи (d 1 ,48 г/см) и 37 вес. % растворимого силиката натрия. Предлагаемые составы вяжущего в орав-нении с известным составом испытаны в абораторных условиях. Результаты испытаний, приведены в таблице. Экономический эффект от применения предлагаемого вяжущего составляет 49,62 руб. на 1 мЛ

Предел прочности на

сжатие, МПа

Предел прочности на

изгиб, МПа

Прочность сцепления вяжущего с металлами:

к металлической поверхности и механической прочности, оно дополнительно содержит двуокисьгтитана, цеолит фрак ци 10 мкм и дигидрофосфат натрия при следующем соотношении компонен- ; тов, вес.: %:

Алюминат натрия5-15 .

Натриевую щелочь

Корунд фракции

8-30 мкМ10-20

32,8

28,i

30,5

6,0

7,0

7,1

Источники информации, принятые во внимание при эксрертизе

Т. Авторское свидетельство СССР № 355123, кл. С В 19/.00, 1971.

Авторы

Даты

1983-02-15—Публикация

1981-07-13—Подача