1

Изобретение огносигся к произвсасгву керамических материалов, в частности к составу керамической массы для проиэвоцства электронагревательных установочных изаелий и способу приготовления сырьевой массы,.

Известен состав керамической массы для огнеупорных изделий, содержащий, вес.%: периклаз 9О,5-98,О; цирконий О,1-3,О; цинк 0,1-2,5, фтористый 1,О-2,5, азотнокислый аммоний 6,51,5 и воду. Получают эту массу перемешиванием сухих компонентов, затем добавляют воду ОЛЯ получения пластичной массы Ll

Однако масса характеризуется недостаточными электроизоляционными свойствами при температуре свыше 300 С и влагостойкостью в соответствии с ГОСТ 14О87-75 и ГОСТ 14163-78.

Известен также состав керамической массы для термостойких изделий, содержащий компоненты . в следующем (соотношении, вес%:

Огнеупорная глина

5-2О Борная кислота 0,5-5 Каолин обожженный

2О-60

Каолин сырой 5-1О Периклаз Остальное

Вода добавляется в таком количестве, чтобы получить достаточно пластичную ,Q массу.

Однако изготовление указанной керамической массы весьма трудоемко и энергоемко. Применяемый обожженный каолин получается при . После )5 смещивания вся масса, кроме этого, обжигается при .

Наиболее близким к предлагаемому является состав f 3 , содержащий еле- 20 дующие компоненты в соотношении, вес.%:

Периклаз8О-84

Огнеупорная глинаДо 15

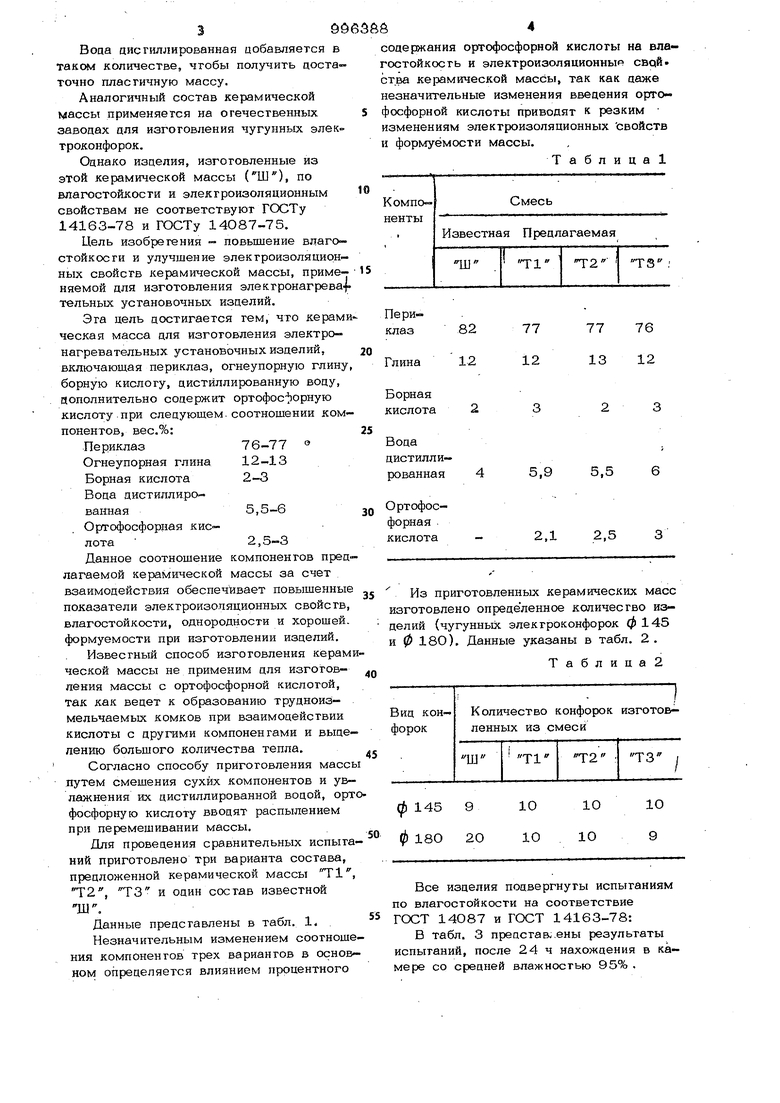

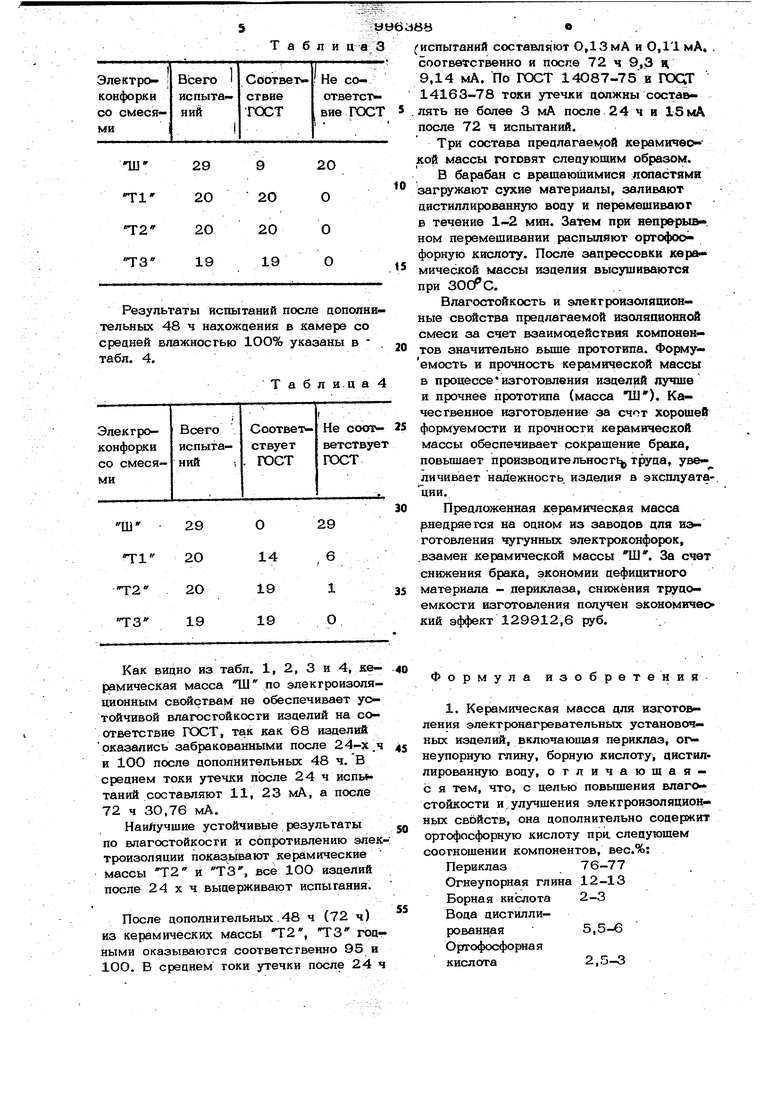

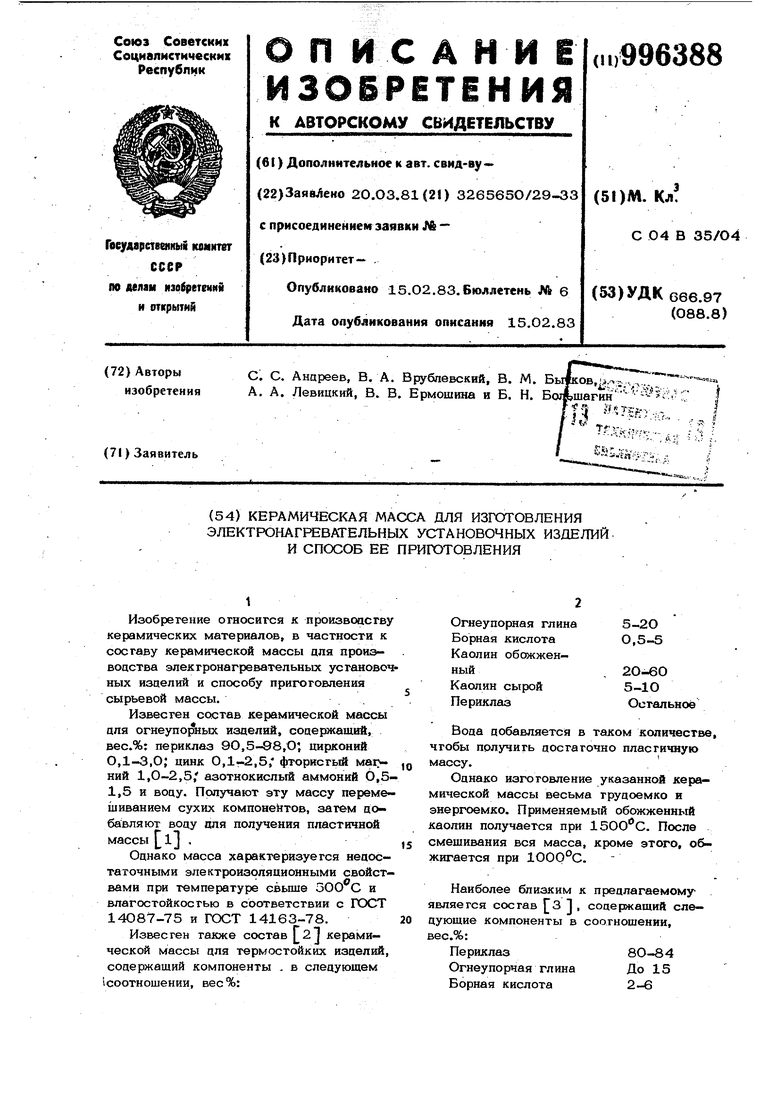

Борная кислота2-6 Вода цисгиллированная цобавляется в таксж количестве, чтобы получить достаточно пластичную массу. Аналогичный состав керамической массы применяется на отечественных заводах для изготовления чугунных элек троконфорок. Однако изделия, изготовленные из этой керамической массы (Ш), по влагостойкости и электроизоляционным свойствам не соответствуют ГОСТу 14163-78 и ГОСТу 14087-75. Цель изобретения - повышение влаго стойкости и улучшение электроизоляционных свойств керамической массы, применяемой для изготовления электронагрева тельных установочных изделий. Эта цель достигается тем, что керами ческая масса для изготовления электронагревательных установочных изделий, включающая периклаз, огнеупорную глину борную кислоту, дистиллированную воду, дополнительно содержит ортофос- орную кислоту при следующем, соотношении компонентов, вес.%: 76-77 Периклаз 12-13 Огнеупорная глина Борная кислота 2-3 Вода дистиллированнаяОртофосфорная кислотаДанное соотношение компонентов предлагаемой керамической массы за счет взаимодействия обеспечивает повышенные показатели электроизоляционных свойств, влагостойкости, однородности и хорошей, формуемости при изготовлении изделий. Известный способ изготовления керам ческой массы не применим для изготовления массы с ортофосфорной кислотой, так как ведет к образованию трудноизмельчаемых комков при взаимодействии кислоты с другами компонентами и выделению большого количества тепла. Согласно способу приготовления массы путем смешения сухих компонентов и увлажнения их дистиллированной водой, орт фосфорную кислоту вводят распылением при перемешивании массы. Для проведения сравнительных испыта ний приготовлено три варианта состава, предложенной керамической массы Tl, TZ, ТЗ и один состав известной Ш . Данные представлены в табл. 1. Незначительным изменением соотноше ния компонентов трех вариантов в основном определяется влиянием процентного ржания ортофосфорной кислоты на влаойкость и электроизоляционнып свой керамической массы, так как даже ачительные изменения введения ортоорной кислоты приводят к резким енениям электроизоляционных свойств рмуемости массы. Таблица Из приготовленных керамических масс отовлено определенное количество изий (чугунных электроконфорок ф 145 180). Данные указаны в табл. 2 . Таблица2 Все изделия подвергнуты испытаниям влагостойкости на соответствие Т 14О87 и ГОСТ 14163-78: В табл. 3 представ.ены результаты ытаний, после 24 ч нахождения в кае со средней влажностью 95% . т с т Как вицно из табл. 1, 2, 3 и 4, керамическая масса 111 по элекгроизоляционным свойствам не обеспечивает ус тойчивой влагостойкости изделий на соответствие ГОСТ, так как 68 изделий оказались забракованными после 24-х.ч и 100 после дополнительных 48 ч. В среднем токи утечки после 24 ч испь таний составляют 11, 23 мА, а после 72 ч 30,76 мА. Наилучшие устойчивые результаты по влагостойкости и сопротивлению элек троизоляции показ ывают керамические массы Т 2 и ТЗ, все 1ОО изделий после 24 X ч выдерживают испытания. После дополнительных-48 ч (72 ч) из керамических массы Т2, ТЗ годными оказываются соответственно 95 и 1ОО. В среднем токи утечки после 24 ч /испытаний составляют ОДЗмА и 0,11 мА. , соответственно и после 72 ч 9,3 9,14 мА. По ГОСТ 14О87-75 и 1ХХХГ 14163-78 токи утечки должны состаелять не более 3 мА после 24 ч и 15 мА после 72 ч испытаний. Три состава предлагаемой керамичео кой массы готовят следующим образом. В барабан с врашаюшимися лопастями загружают сухие материалы, заливают дистиллированную воцу к перемешивают в течение 1-2 мин. Затем при вепр&ры. ном перемешивании распыляют ортофоо форную кислоту. После запрессовки керв« мической массы изделия высушиваются при . Влагостойкость и электроизоляционные свойства предлагаемой изоляционной смеси за счет взаимодействия компонентов значительно выше прототипа. Форму- емость и прочность керамической массы в процессеизготовления изделрй лучше и прочнее прототипа (масса ТЫ). Качественное изготовление за счот хорошей формуем ости и прочности керамической массы обеспечивает сокращение брака, повышает производительностц труда, уве- ичивает надежность изделия в эксплуата-. ции. Предложенная керамическая масса внедряется на одном из заводов для изготовления чугунньсх электроконфорок, .взамен керамической массы Ш. За счет снижения брака, экономии дефицитного материала - периклаза, снижения трудоемкости изготовления получен экономичао кий эффект 129912,6 руб. Формула изобретения 1. Керамическая масса для изготовления электронагревательных установочных изделий, включающая периклаз, О неупорную глину, борную кислоту, дистил лированную воду, отличающая - с я тем, что, с целью повышения влагостойкости и,улучшения электроизоляционных свойств, она дополнительно содержит ортофосфорную кислоту при. следующем соотношении компонентов, вес.%: Периклаз76-77 Огнеупорная глина 12-13 Борная кислота 2-3 Вода дистиллированная5,5-6 Ортофосфорная кислота

799в38в8

2. Способ приготовления керамическойИсточники информации,

массы путем перемешивания сухих ком-принятые во внимание при экспертизу

понентов с последующим увлажнениемД, Авторское свидетельство СССР

цистиллированной водой, отличаю-№ 554255, кл. С О4 В 35/20, 1975. ш и и с я тем, что, с целью получения 52. Авторское свидетельство СССР

однородности, хорошей формуемости, орто-№ 357184, кл. С 04 В 35/2О, 1970 фосфорную кислоту вводят распылением з. Патент ПНР № 68589,

при непрерывном перемешивании всейкл. С О4 В 35/04, опублик. 1973 (промассы.тотип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОЙ КОНФОРКИ И ЭЛЕКТРОНАГРЕВАТЕЛЬНАЯ КОНФОРКА | 2001 |

|

RU2182407C1 |

| Керамическая электроизоляционная масса | 1990 |

|

SU1717588A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1972 |

|

SU357184A1 |

| Электроизоляционная масса для заделки нагревательных элементов | 1988 |

|

SU1655952A1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2015 |

|

RU2596233C1 |

| Керамическая масса для изготовления химически стойких изделий | 1983 |

|

SU1171442A1 |

| Электроизоляционная композиция | 1979 |

|

SU773739A1 |

| Композиция для изготовления теплоизоляционных изделий | 1990 |

|

SU1759818A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| ВСНСОЮЭНАЯ !;|дкйтка гсхйя^сшБИЬЛ'1ОЛ:КА I | 1972 |

|

SU337369A1 |

Авторы

Даты

1983-02-15—Публикация

1981-03-20—Подача