Изобретение относится к составам химически стойких керамических масс для изготовления электроизоляционных конструкционных элементов в устройс вах для испарения магния в вакууме. Известна керамическая масса для изготовления химически стойких изделий, включающая следующие компоненты, мас.%: глина 10-15, каолин 17-2 циркон 20-26, пегматит 8-12, бой фа форовый 6-17, двуокись титана 1-3, окись хрома 0,5-1,0, базальт 4-9, глинозем 10-12 и окись цинка 1-3 Cl Масса для изготовления химически и термически стойких керамических и делий характеризуется высокой химической устойчивостью по отношению к кислотам и щелочам, однакд из-за зна чительного количества стеклофазы, об разующейся в процессе обжига, имеет низкие электроизоляционные свойства (электрическое сопротивление (8-9) -10 Ом м) и невысокую температуру эксплуатации (до ). Наиболее близкой к изобретению является керамическая масса для изготовления химически стойких изделий, включающая следующие компоненты, мае.%: Глина. 40-47 Глинозем6-9 Пегматит10-12 Циркон4-7 . Каолин обожя енный4-5Бой хроммагнезитовых огнеупоров3-5Яой бакоровых огнеупоров 20-25 Основными недостатками указанного состава являются низкие электроизоляционные свойства (удельное объ емное электросопротивление ру при 10 Ом-м), невысокая температура эксплуатации (до ) и невысокая стойкость к парам магния (изменение массы после испытаний составляет 0,3-1,9%). Целью изобретения является повышение температуры эксплуатации, коррозионной стойкости к парам магния . и электроизоляционных свойств. Указанная цель достигается тем, что керамическая масса для изготовления химически стойких изделий, включающая глину, пегматит, глинозем, каолинобожженный,циркон, бой хроммагнезитовых огнеупоров и бой бакоровых огнеупоров, дополнительно содержит периклаз и оксид иттрия при следующем соотношении компонентов, мас.%: Пегматит Глинозем Каолин обожженныйО, 1-5 Циркон 5-10 Бой хроммагнезитовыхогнеупоров Бой бакоровых огнеупоров Периклаз Оксид иттрия Уменьшение содержания глинистой составляющей и плавней в составе керамической массы в сравнении с известной массой способствуют повьшхению температуры эксплуатации керамики и электрического сопротивления, а дополнительное введение периклаза и оксида иттрия - повышению устойчивости к парам магния, а также повышению электроизоляционных свойств. Технология изготовления керамической массы следующая. Исходные компоненты массы предварительно измельчают сухим способом до удельной поверхности 300 и перемешивают мокрым способом в водной среде в шаровых мельницах. Полученный шликер высушивается до порошкообразной массы при 100-110 С. Образцы из полученной массы прессуются полусухим способом при давлении 80100 МПа. ОРразцы обжигают при 1250-1400С. Для обожженных образцов определяют физико-механические, керамические и химические свойства по известным методикам. Для определения стойкости к парам магния при 700800 и 1000®С, электросопротивления до и после испытаний и стойкости к термоударам используют диски диаметром от 20-35 мм и толщиной 2,5-5,5 мм. Измерения электросопротивления проводят при помощи мегоомметра между точечными электродами, прижатыми к поверхности керамики на расстояние 5tO,5 друг от друга.

Испытания образцов керамики в парах магния проводят на вакуумной установке УВ-11Л при рабочем давлении (5-7). 10-2 Па.

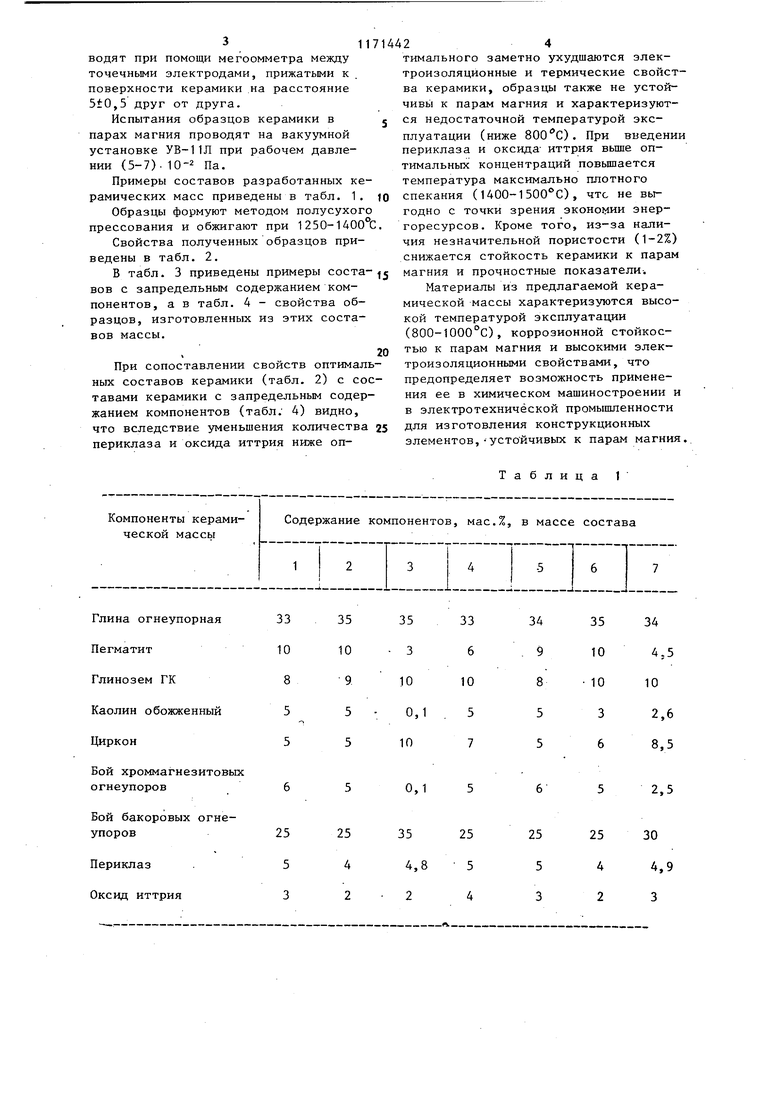

Примеры составов разработанных керамических масс приведены в табл. 1.

Образцы формуют методом полусухого прессования и обжигают при 1250-1400

Свойства полученных образцов приведены в табл. 2.

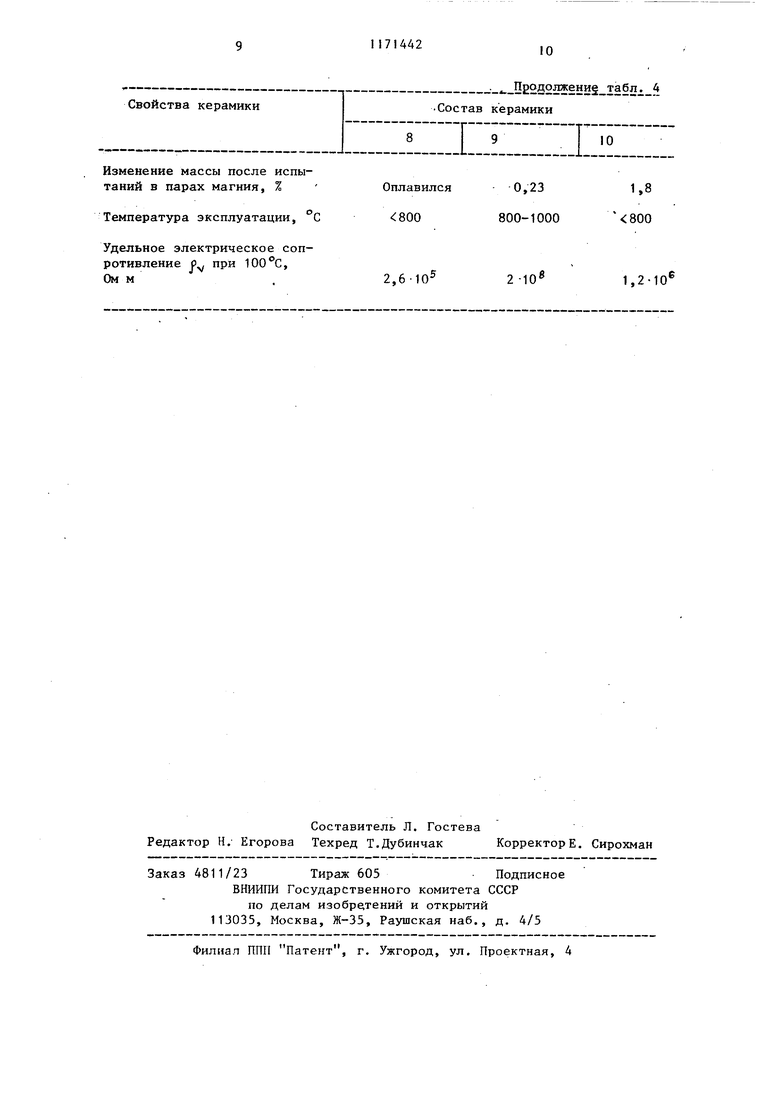

В табл. 3 приведены примеры состаВОВ с запредельным содержанием компонентов, а в табл. 4 - свойства образцов, изготовленных из этих составов массы.

При сопоставлении свойств оптимальных составов керамики (табл. 2) с составами керамики с запредельным содержанием компонентов (табл; 4) видно, что вследствие уменьшения количества периклаза и оксида иттрия ниже оптимального заметно ухудшаются электроизоляционные и термические свойства керамики, образцы также не устойчивы к парам магния и характеризуются недостаточной температурой эксплуатации (ниже ). При введени периклаза и оксида иттрия вьше оптимальных концентраций повьппается температура максимально плотного спекания (1400-1500°С), что не выгодно с точки зрения экономии энергоресурсов. Кроме того, из-за наличия незначительной пористости (1-2%) снижается стойкость керамики к парам магния и прочностные показатели-.

Материалы из предлагаемой керамической массы характеризуются высокой температурой эксплуатации (800-1000°С), коррозионной стойкостью к парам магния и высокими электроизоляционными свойствами, что предопределяет возможность применения ее в химическом машиностроении и в электротехнической промышленности для изготовления конструкционных элементов,-устойчивых к парам магния

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления химически стойких изделий | 1988 |

|

SU1527218A1 |

| Способ прессования порошкообразных масс | 1986 |

|

SU1474144A1 |

| Состав для изготовления хими-чЕСКи СТОйКОгО КЕРАМичЕСКОгОМАТЕРиАлА | 1979 |

|

SU798077A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2132312C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ НА ОСНОВЕ ЦИРКОНА | 2010 |

|

RU2440952C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ГАФНИЯ | 2014 |

|

RU2569662C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2112761C1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| Шихта для изготовления химически стойких изделий | 1978 |

|

SU779352A1 |

| Шихта для изготовления химическиСТОйКОгО КЕРАМичЕСКОгО МАТЕРиАлА | 1979 |

|

SU846533A1 |

КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКИХ ИЗДЕЛИЙ, включающая глину, пегматит, глинозем, каолин обожженньш, циркон, бой хроммагнезитовых огнеупоров и бой бакоровых огнеупоров, отличающаяся тем,- что, с целью повышения температуры эксплуатации, коррозионной Стойкости к парам магния и электроизоляционных свойств, она дополнительно содержит периклаз и оксид иттрия при следующем соотношении компонентов, мас.%: Глина . 33-35 f Пегматит3-10 Глинозем8-10 Каолин обожженный0,1-5 Циркон5-10 Бой хроммагне & зитовых огне- W упоровО,1-6 Бой бакоровых огнеупоров 25-35 Периклаз4-5 Оксид иттрия .2-4 4 И to

Глина огнеупорная Пегматит Глинозем ГК Каолин обожженный Циркон

Бой хроммагнезитовы огнеупоров

Бой бакоровых огнеупоров

Периклаз Оксид иттрия

2,5

25 5 3

25 4 2

30 А,9 3

Предел прочности при сжатии, Мпа

Предел пррчности при изгибе, МПа

Термостойкость при перепаде температур 350-20 С, количество теплосмен

Коэффициент линейного термического расширения 10 град

Таблица 3

Таблица 4

560

570

82

83

13

21

43

38

Удельное электрическое сопротивление р при , Ом м

-щв

1,2-10

2 -10

2,610

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Керамическая масса | 1978 |

|

SU775089A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для изготовления хими-чЕСКи СТОйКОгО КЕРАМичЕСКОгОМАТЕРиАлА | 1979 |

|

SU798077A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-08-07—Публикация

1983-11-29—Подача