Изобретение относится к производству строительных изделий, а конкретно к ся:1рьевой смеси для изготовления теплоизоляционного материала.

Известен теплоизоляционный материал на основе гидролизного лигнина, асбеста и глинобитумной пасты 111.

Недостатком этого материала является низкая прочность и щелочностойт кость, а также сложная технология изготовленияi

Известна сырьевая смесь для изготовления теплоизоляционного материала; включаницая древесные отходы стружку), лигносульфоновые кислоты iCflB), фосфорную кислоту и воду 2.

Недостаток этой смеси - низкая прочность и щелочностойкость теплоизоляционного материала. Кроме того, агрессивной фосфорной кислоты увелиг чивает технологические затраты при производстве изделий.

Целью изобретения является повышенке прочности и щелочноетойкости теплоизоляционного материала.

Поставленная цель достигается тем, что сырьевая смесь для изготовления теплоизоляционного материала включающая лигносульфоновые кислоты, древесные отходы и добавку, содержит

В качестве древесных отходов опилки, а в качестве добавки - многоатомные спирты при следующем соотношений ксдапонентов, вес.%:

Лигносульфоновые

кислоты30-80

Древесные

опилки10-40

Многоатомные

10

спирты10-30

Причем в качестве многоатомных спиртов сырьевая смесь содержит или этиленгликоль или глицерин.

Активность многоатомных спиртов

15 пропорциональна отношению количества гидроксильных групп к молекулярному весу. Основная часть реакции между компонентами происходит в жидкой фазе, где многоатомные спирты являют20ся солюбилизирующим агентом. В процессе термообработки при 150-250 С за 5-20 ч происходит алкогрлиз олигомеров лигносульФоната с их деструкту ризацией, перегруппировкой и модифи25кацией гидроксильнымн и алкоксильными радикалами. Кроме того, происходит делигнификация древесных опилок, с растворением полисахаридов и гемицеллюлоз, с одновременной мигра30цией модифицированных лигносульфонатов во внутриклеточные пространства древесины по осмотическому принципу. Таким образом, первая стадия реакции представляет собой растворение, модификацию и Частичную гомогенизацию компонентов. Вторая стадия реакции поликонденсация компонентов с участием внедренных гидро и алкоксильных групп. В процессе удаления растворителя (испарение многоатомных спиртов при термообработке) увеличивает : ся концентрация ксмпонентов, вступают в действие Вандерваальсовые силы, сближающие молекулы компонентов на расстояния необходи1Фае для начала реакции поликонденсации. Реак ция между целлюлозами, гемицеллюлозами и модифицированными лигносульфо натами происходит по принципу гетеро поликонденсации, где лигносульфонаты служат инициатором с несколькими реакционными центрами. Ассоциация гидроксилов и замещение в полисахаридах ацетальных связей метоксильными ведет к образованию полимерных единиц с большой молекулярной массой которые при участии раскрытых связей гваяцилпроизводных лигнина прев.ращгиот целлюлозы, гемицёллюлозы, низкомолекулярные полисахариды и лигнинподобные вещества - в единое

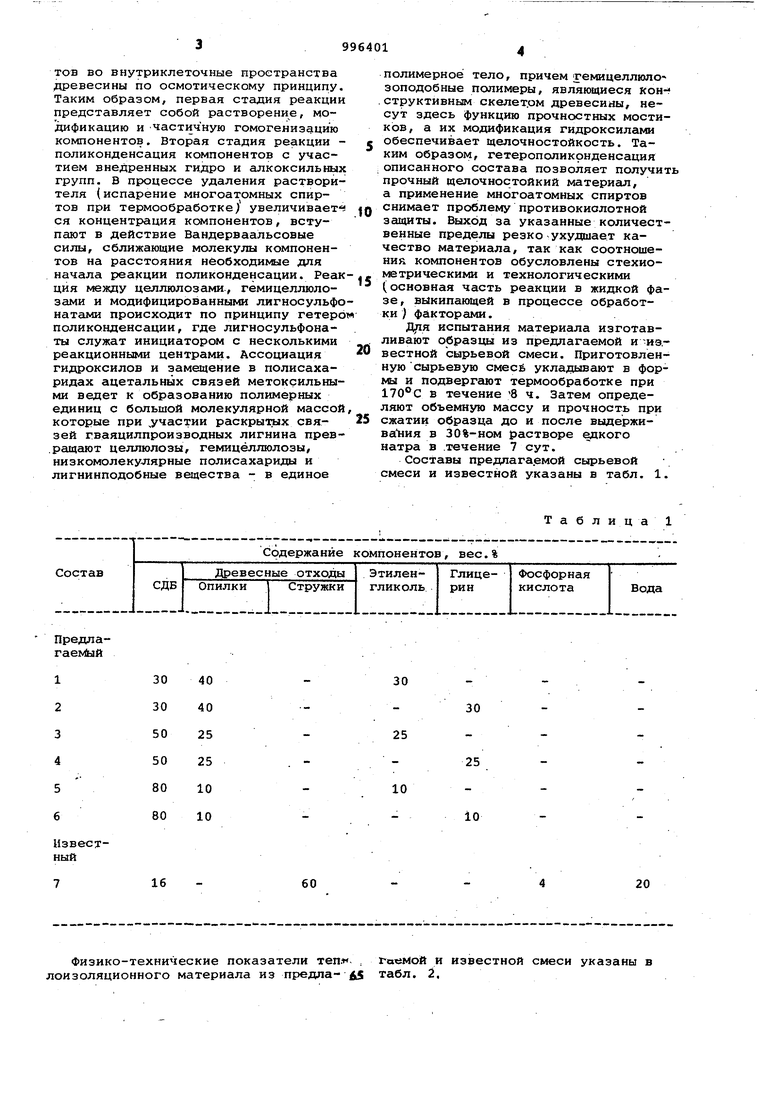

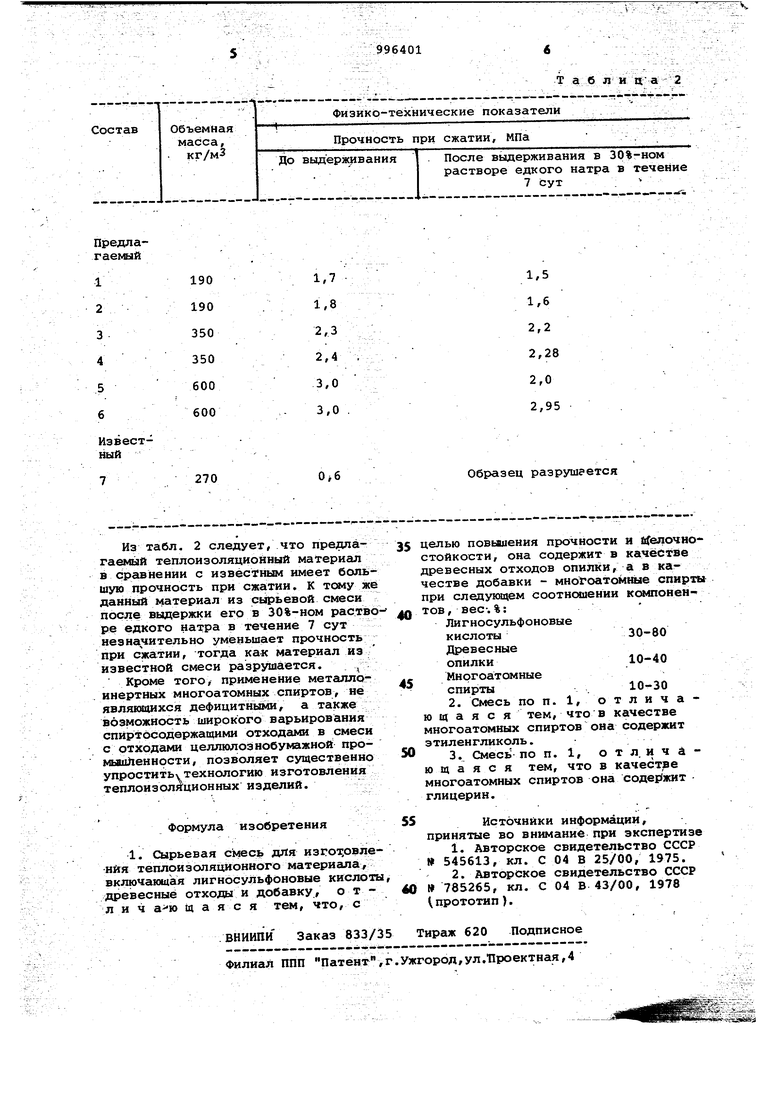

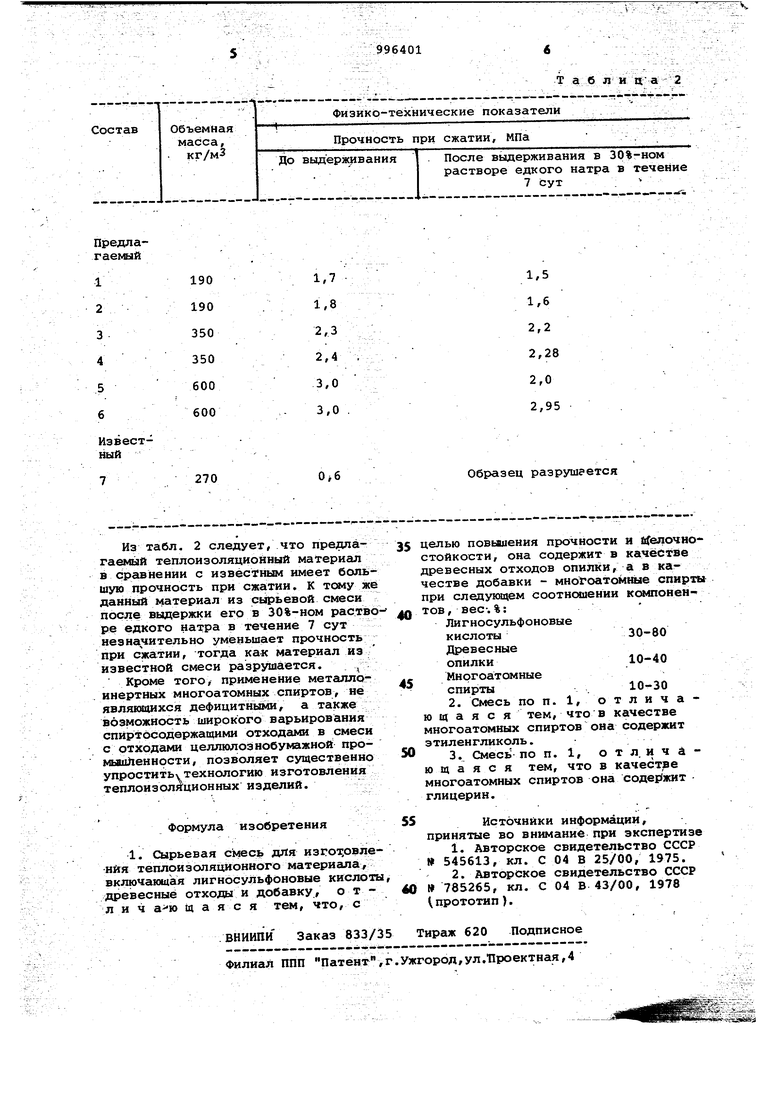

Таблица полимерное тело, причем темицеллкшо зоподобные полимеры, являющиеся конструктивным скелетрм древесины, несут здесь функцию прочностных мостиков, а их модификация гидроксилами обеспечивает щелочностойкость. Таким образом, гетерополиконденсация описанного состава позволяет получить прочный щелочностойкий материал, а применение многоатомных спиртов снимает проблему противокислотной защиты. Выход за указанные количественные пределы резко ухудшает качество материала, так как соотношения компонентов обусловлены стехиометрическими и технологическими (основная часть реакции в жидкой фазе, выкипающей в процессе обработки) факторами. Для испытания материала изготавливают образцы из предлагаемой и-известной сырьевой смеси. Приготовленную сырьевую смеси укладывают в формы и подвергают термообработке при 170°С в течение 8 ч. Затем определяют объемную массу и прочность при сжатии образца до и после выдержива ия в 30%-ном растворе едкого натра в .течение 7 сут. Составы предлагаемой сырьевой смеси и известной указаны в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1981 |

|

SU998418A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086518C1 |

| Способ химической переработки растительных материалов | 1959 |

|

SU132632A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРА ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ, РАСТВОР ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ И СПОСОБ ИСПОЛЬЗОВАНИЯ УКАЗАННОГО РАСТВОРА | 2021 |

|

RU2771676C1 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ И СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ НА ОСНОВЕ ПРЕСС-КОМПОЗИЦИИ | 1999 |

|

RU2202574C2 |

| Способ получения арболита | 2019 |

|

RU2746720C2 |

| Сырьевая смесь для изготовления строительного материала | 1981 |

|

SU975694A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНО-ЦЕМЕНТНОЙ КОМПОЗИЦИИ | 2002 |

|

RU2230049C2 |

| Вяжущее | 1981 |

|

SU977432A1 |

| СПОСОБ КАРБОКСИМЕТИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2130947C1 |

Предлагаек&гй

1 2 3 4 5 6

Известный

16

60 Физико-технические показатели теп , лоизоляционного материала из предла- А5

30

30

25

25

10

10

20 гаемой и известной смеси указаны в табл. 2.

Т а б л и ц а 2

Авторы

Даты

1983-02-15—Публикация

1981-07-03—Подача