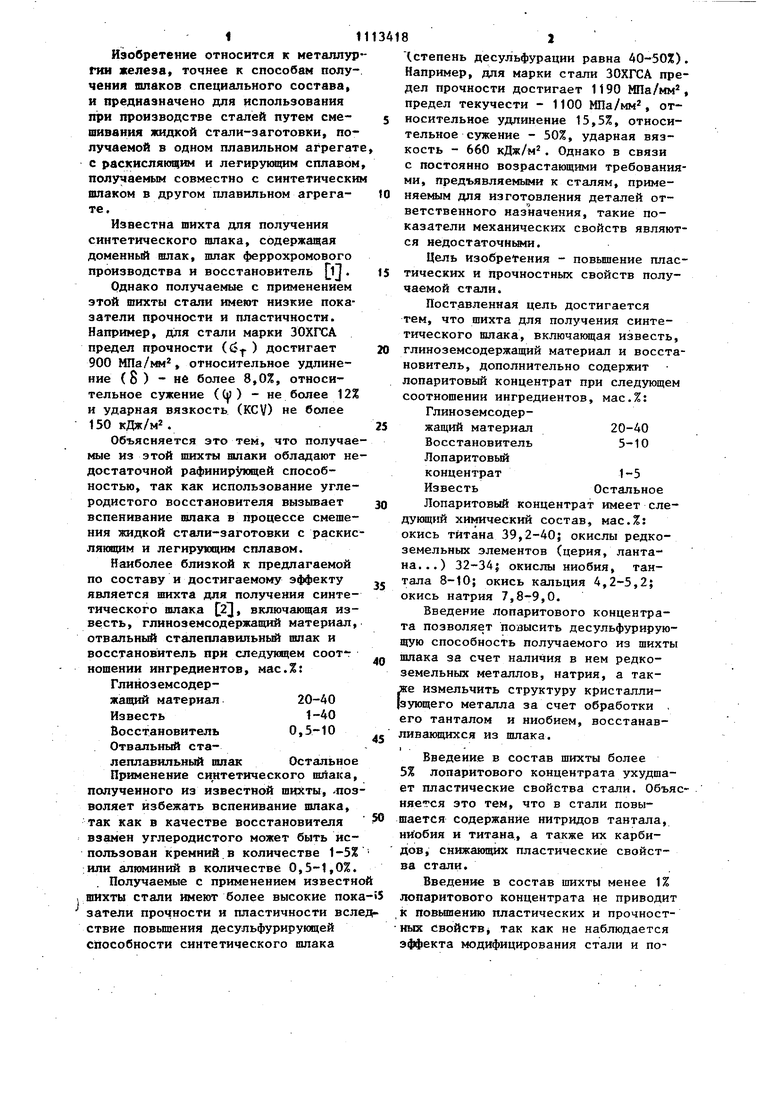

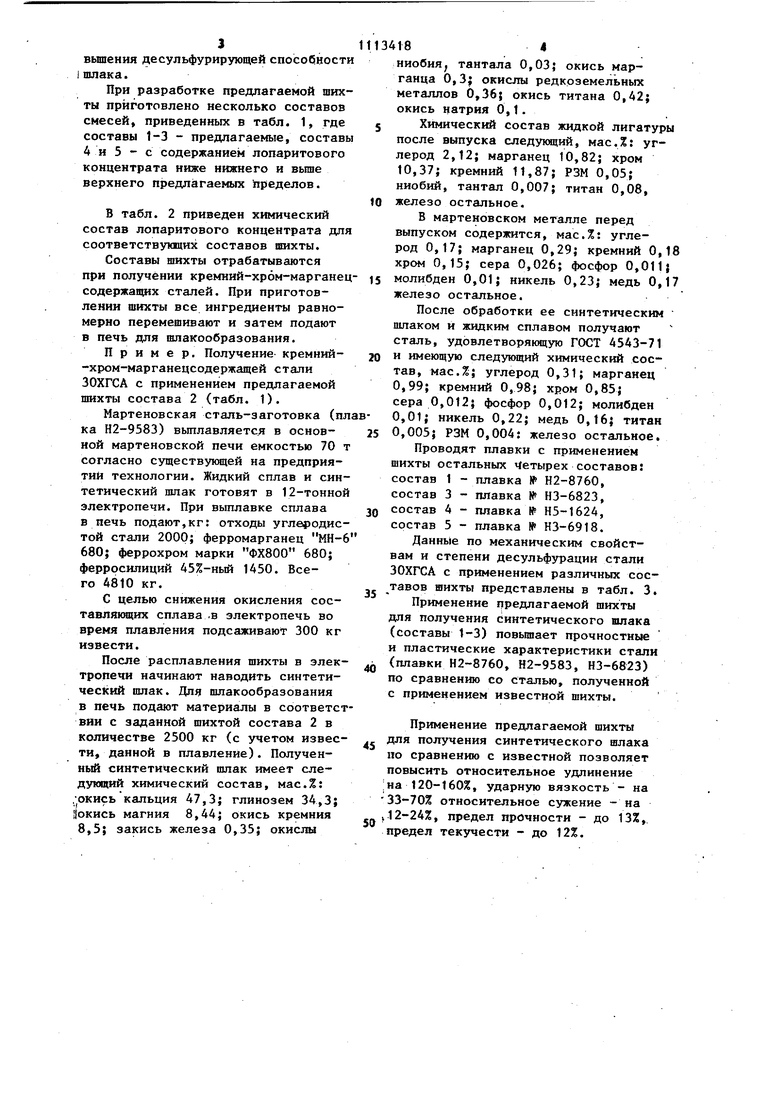

СО 4ik I1 Иэо1бретение относится к металлур гии железа, точнее к способам получения ишаков специального состава, и предназначено для использования при производстве сталей путем смешивания жидкой стали-заготовки, получаемой в одном плавильном агрегат с раскисляющим и легирующим сплавом получаемьм совместно с синтетически шлаком в другом плавильном агрегате. Известна шихта для получения синтетического шлака, содержащая доменный вшак, шлак феррохромового производства и восстановитель Л . Однако получаемые с применением зтой шихты стали имеют низкие показатели прочности и пластичности. Например, для стали марки ЗОХГСА предел прочности (й ) достигает 900 MIIa/ в, относительное удлинение (8 ) - не более 8,0%, относительное сужение ((|) ) - не более 12% и ударная вязкость (КСУ) не более 150 кДж/м. Объясняется это тем, что получае мые из этой шихты шлаки обладают не достаточной рафинирующей способностью, так как использование углеродистого восстановителя вызывает вспенивание шпака в процессе смешения жидкой стали-заготовки с раскис ляющим и легирующим сплавом. Наиболее близкой к предлагаемой по составу и достигаемому эффекту является шихта для получения синтетического шлака включающая известь, глиноземсодержащий материал, отвальный сталеплавильный шпак и восстановитель при следующем соотг ношении ингредиентов, мас.%: Глиноземсодержащий материал 20-40 Известь1-40 Восстановитель 0,5-10 Отвальный сталеплавильный шпак Остальное Применение синтетического шпака, получениого из известной шихты, поз воляет избежать вспенивание шлака, так как в качестве восстановителя взамен углеродистого может быть использован кремний в количестве 1-5% :или алюминий в количестве 0,5-1,0%. Получаемые с применением известн шихты стали имеют более высокие пок затели прочности и пластичности всл ствие повьш1ения десульфурирующей способности синтетического шлака 8 (.степень десульфурации равна 40-50%). Например, для марки стали ЗОХГСА предел прочности достигает 1190 МПа/мм, предел текучести - 1100 МПа/мм, относительное удлинение 15,5%, относительное сужение - 50%, ударная вязкость - 660 кДж/м. Однако в связи с постоянно возрастающими требованиями, предъявляемыми к сталям, применяемым для изготовления деталей ответственного назначения, такие показатели механических свойств являются недостаточн№1и. Цель изобретения - повышение пластических и прочностных свойств получаемой стали. Поставленная цель достигается тем, что шихта для получения синтетического шлака, включакнцая известь, глиноземсодержащий материал и восстановитель, дополнительно содержит лопаритовый концентрат при следующем соотношении ингредиентов, мас.%: Глиноземсодержащий материал 20-40 Восстановитель 5-10 Лопаритовьй концентрат1-5 ИзвестьОстальное Лопаритовый концентрат имеет следукщий химический состав, мас.%: окись тИтана 39,2-40; окислы редкоземельных элементов (церия, лантана...) 32-34{ окислы ниобия, тантала 8-10; окись кальция 4,2-5,2; окись натрия 7,8-9,0. Введение лопаритового концентрата позволяет повысить десульфурирующую способность получаемого из шихты шлака за счет наличия в нем редкоземельных металлов, натрия, а также измельчить структуру кристаллизующего металла за счет обработки , его танталом и ниобием, восстанавливающихся из шлака. Введение в состав шихты более 5% лопаритового концентрата ухудшает пластические свойства стали. Объясняется это тем, что в стали повышается содержание нитридов тантала, ниобия и титана, а также их карбидов, снижающих пластические свойства стали. Введение в состав шихты менее 1% лопаритового концентрата не приводит к повышению пластических и прочностных свойствi так как не наблюдается эффекта модифицирования стали и повьшения десульфурирующей способност I шлака. При разработке предлагаемой ших ты приготовлено несколько составов смесей, приведенных в табл. 1, где составы 1-3 - предлагаемые, состав 4 и 5 - с содержанием лопаритового концентрата ниже нижнего и выше верхнего предлагаемых пределов. В табл. 2 приведен химический состав лопаритового концентрата дл соответствукщих составов шихты. Составы шихты отрабатываются при получении кремний-хром-маргане содержащих сталей. При приготовлении шихты все ингредиенты равномерно перемешивают и затем подают в печь для шлакообразования. Пример. Получение кремний-хром-марганецсодержащей стали ЗОХГСА с применением предлагаемой шихты состава 2 (табл. 1). Мартеновская сталь-заготовка (п ка Н2-9583) выплавляется в основной мартеновской печи емкостью 70 согласно существующей на предприятий технологии. Жидкий сплав и син тетический пшак готовят в 12-тонно электропечи. При выплавке сплава в печь подают,кг: отходы углеродис той стали 2000; ферромарганец МН680; феррохром марки ФХ800 680; ферросилиций 45%-ный 1450. Всего 4810 кг. С целью снижения окисления составляющих сплава .в электропечь во время плавления подсгисивают 300 кг извести. После расплавления шихты в элек тропечи начинают наводить синтетический шлак. Для шлакообразования в печь подают материалы в соответс вии с заданной шихтой состава 2 в количестве 2500 кг (с учетом извес ти, данной в плавление). Полученный синтетический шлак имеет следующий химический состав, мас.%: ;окись кальция 47,3; глинозем 34,3; |}окись магния 8,44; окись кремния 8,5; закись железа 0,35; окислы ниобия, тантала 0,03; окись марганца О,3; окислы редкоземельных металлов 0,36; окись титана 0,42; окись натрия 6,1. Химический состав жидкой лигатуры после выпуска следукмций, мас.%: углерод 2,12; марганец 10,82; хром 10,37; кремний 11,87; РЗМ 0,05; ниобий, тантал 0,007; титан 0,08, железо остальное. В мартеновском металле перед выпуском содержится, мас.%: углерод 0,17; марганец 0,29; кремний 0,18 хром 0,15; сера 0,026; фосфор 0,011; молибден 0,01; никель 0,23; медь 0,17 железо остальное. После обработки ее синтетическим шлаком и жидким сплавом получают сталь, удовлетворяющую ГОСТ 4543-71 и имеющую следующий химический состав, мас.%; углерод 0,31; марганец 0,99; кремний 0,98; хром 0,85; сера 0,012; фосфор 0,012; молибден 0,01; никель 0,22; медь 0,16; титан 0,005; РЗМ 0,004: железо остальное. Проводят плавки с применением шихты остальных Четырех составов: состав 1 - плавка № Н2-8760, состав 3 - плавка № НЗ-6823, состав 4 - плавка № Н5-1624, состав 5 - плавка № НЗ-6918. Данные по механическим свойствам и степени десульфурации стали ЗОХГСА с применением различных составов шихты представлены в табл. 3. Применение предлагаемой шихты для получения синтетического шлака (составы 1-3) повьш1ает прочностные и пластические характеристики стали (плавки Н2-8760, Н2-9583, НЗ-6823) по сравнению со сталью, полученной с применением известной шихты. Применение предлагаемой шихты для получения синтетического шлака по сравнению с известной позволяет повысить относительное удлинение на 120-160%, ударную вязкость - на 33-70% относительное сужение - на 12-24%, предел прочности - до 13%, предел текучести - до 12%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шитха для получения синтетического шлака | 1983 |

|

SU1104165A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1122708A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1108110A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1104164A1 |

| Шихта для получения синтетического шлака | 1978 |

|

SU749905A1 |

| Шихта для получения синтетического шлака | 1976 |

|

SU653298A1 |

| Шихта для получения синтетического шлака и жидкой лигатуры | 1984 |

|

SU1266876A1 |

| Синтетический шлак для внепечной обработки хромсодержащих сталей | 1982 |

|

SU1101454A1 |

| Способ получения синтетического шлака и попутного легирующего металла | 1982 |

|

SU1055775A1 |

| Способ выплавки синтетического шлака | 1985 |

|

SU1268621A1 |

ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ШПАКА, включающая известь. глнноземсодержащий материал и восстановитель, отличающаяся тем, что, с целью повьш1ения пластических и прочностных свойств получаемой стали, она дополнительно содержит лопаритовый концентрат при следующем соотношении ингредиентов, мае.%: Глиноземсодержащий материал 20-40 Восстановитель5-10 Лопаритовый концентрат1-5 ИзвестьОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шлакообразующая смесь для разливки металла | 1975 |

|

SU554072A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU370243A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-09-15—Публикация

1983-09-23—Подача