iNd Ю

оо о Изобретение отно.сится к металлу гии, в частности к производству глиноземистого шлака, используемого 8 производстве стали, огнеупоров и других отраслях. Известна смесь для получения гл ноземистого шлака fl J., состоящая из шлака производства ферротитана, извести и плавикового шпата присле дующем соотношении компонентов весД: Шлак производства ферротитана ИзвестьЗО-бО Плавиковый шпатОстальное Известна также смесь С23 содержащая глиноземсодержащий- материал, известь, восстановитель и отвальный шлак сталеплавильного производства в которой компоненты,взяtы в следую щем соотношении, весД: Глйноземсодержа-, щий материал 20-АО Известь1 -О Восстановитель 0,5-10 Отвальный шлак сталеплавильного производстваОстальноеНедостатки известных смесей заклю чаются в том, что при -использовании пылевидных .материалов происходят большие потери шихты. Процесс протекает замедленно, вследствие недостаточно развитого контакта между части цами материалов, повышен расход элек троэнергии. Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является смесь, содержа щая отработанный глиноземистый катализатор и восстановитель при следующем соотношении компонентов, вес.: Отработанный глиноземистый катализатор Э Восстановитель (кокс )6 Известная смесь имеет следующие недостатки: недостаточная скорость восстановления соединений хрома, повышенный расход катализатора, связанный с его большим улетом, и выбро сы его в атмосферу, в том числе и . токсичных соединений CrOj Указанные недостатки обусловлены тем, что при проплавлении смеси отработанного катализатора и восстано02вителя образуются тугоплавкие соединения CrWJ.j и . Образование этих соединении снижает скорость восстановления окислов хрюма. При проплавлении мелкодисперсного отработанного катализатора (фракции менее 20 мк ) значительная доля его уносится с газом, что приводит к повышению запыленности отходящего газа и его токсичности за счет улета окислов Целью изобретения является уско рение процесса восстановления соединений хрома, сокращение токсичных выбросов и снижение расхода материалов. . Указанная цель достигается тем, что смесь для получения глиноземистого шлака, содержащая отработанный глиноземистый катализатор и восстановитель, дополнительно содержит ароматические углеводороды и коНцентрат сульфитно-спиртовой барды при следующем соотношении компонентов,вес.%: Ароматические углеводороды 8-15 Концентрат сульфитно-спиртовой барды 8-15 Восстановитель Отработанный глиноземистый -катализатор Остальное Ароматические углеводороды, вхоящие в состав смеси для получения линоземистого шлака, .представляют обой отходы производства синтетиеского каучука и имеют следующий остав, вес.: Ксилолы (ди- метилбензолы) 30-50 Этилбензол Нафталин . 5 20 Метилнафталин5 -20 Дифенил , 2 -10 Толуол2-10 Антрацен 2 -10 Фенантрен 2-10 . . . Смесь готовят из отработанного , линоземистого катализатора фракции енее 0,5 мм, восстановителя (кокса, олукокса), измельченных до фракции енее 1 м.м, жидкой смеси димеров и риМеров ароматических углеводороов и концентрата сульфитно-спиртоой барды марки КБЖ Гост 81-79-7t)в процессе смешивания компонентов смеси происходит смачивание Поверхности отработанного катализат ра и восстановителя ароматическими углеводородами и сульфитно-спиртово бардой. . Смешение составл 4ющих смеси прои вс)дится в механическом смесителе при температуре ItO-SO C. Пластичную массу используют сразу для плавки /или после сушки при 105-110 G. При удалении влаги в процессе плавки ИЛИ сушки происходит разлрже ние лигносульфанатов, входящих в. состав сульфитно-спиртовой барды, с образованием твердого геля, чем и обусловлена механическая прочность сцепления мелких частиц смеси и раз витая поверхность контакта элементо восстановителей и. окислов катализатора. Строение лигносульфанатов, которые представляют ароматические ядра, определяет дипольный характер коллоидных частиц. Это обуславливает проявляемые ими поверхностноактивные свойства и высокую степень сцепления твердых частиц катализато и восстановителя. Смесь загружают в электропечь. В процессе нагрева смеси при 120-200 С в контакте част катализатора с органическими соединениями и КБЖ происходит полное восстановление шестивалентного хром до трехвалентного по реакции k Сг0.з+ 6С « 2 Сг Оз + 6 СО. При температуре происходит полная десорбция органических соеди нений из смеси, которые полностью сгорают с выделением тепла. Выделение дог1олнительного количества тепл за счет сгорания органических соеди нений смеси ускоряет процесс ее про пла ления и восстановления оксилов хрома, по реакции 2/3 Сг„0..+ 18/7 С «/21 СгпС + 2 СО. Восстановленные карбиды хрома оседают на подину печи., а глинозем образует глиноземсодержащий После .плавки расплав металла и глиноземистого шлака сливают из печи. Металл с содержанием 70-90% хрома, остальное углерод и примеси отделяют от шлака и используют для выплавки стали. Глиноземистый шлак с содержанием 50-70 использу 04 ют в различных отраслях народного хозяйства. Смесь может проплавляться в присутствии извести, хромовой руды, железной руды, марганцевой руды, которыми кррректируются состав шлака и металла. При содержании в смеси ароматических углеводородов менее 8 снижается степень восстановления окислов Cr.0.ij до CrjOj отработанного глиноземистого катализатора и увеличиваются токсичные выбросы при выплавке глиноземистого шлака. При содержании концентрата сульфитно-спиртовой барды в смеси менее 8 снижается механическая прочность свйзи частиц катализатора и восстановителя, что приводит к улету материалов из печи. При содержании в смеси аромати ческих углеводородов и концентрата сульфитно-спиртовой барды выше 15 увеличиваются потери материалов с летучими углеводородами и расход отработанного катализатора в процессе плавки. При содержании в смеси восстановителя менее 5% снижается степень восстановления окислов хрома, являющихся вредной примесью глиноземистого шлака. .При содержании в смеси восстановителя более 8 повышается содержание вредных примесей в сплаве. Смесь позволяет перерабатывать отработанный глиноземистый катализатор без потерь материала, значительно снижая выбросы пыли в окружающую среду, токсичность процесса и . расход катализатора. Кроме этого, смесь повышает термичность плавки, за счет чего снижается удельный расходэлектрической энергии на l кВт ч на тонну катализатора, coкpaщaetcя продолжительность плавки на 10-30 мин. П р.и м е р ы . Смесь состоящую . из отработанного катализатора, содержащего 1.% СггОз, 7,9%. Ае20з. 5,8% Si 0,2, 1,0 СгОз, 0, -i-.Na,,0; восстановителя, (кокса )смеси димеров и тримеров ароматических углеводородов и концентрата сульфитно-спиртовой барды, в общем количестве 100 кг на один замес, смешивают в смесителе при 50°С при нормальных условиях. Соотношение материалов приводится в таблице.

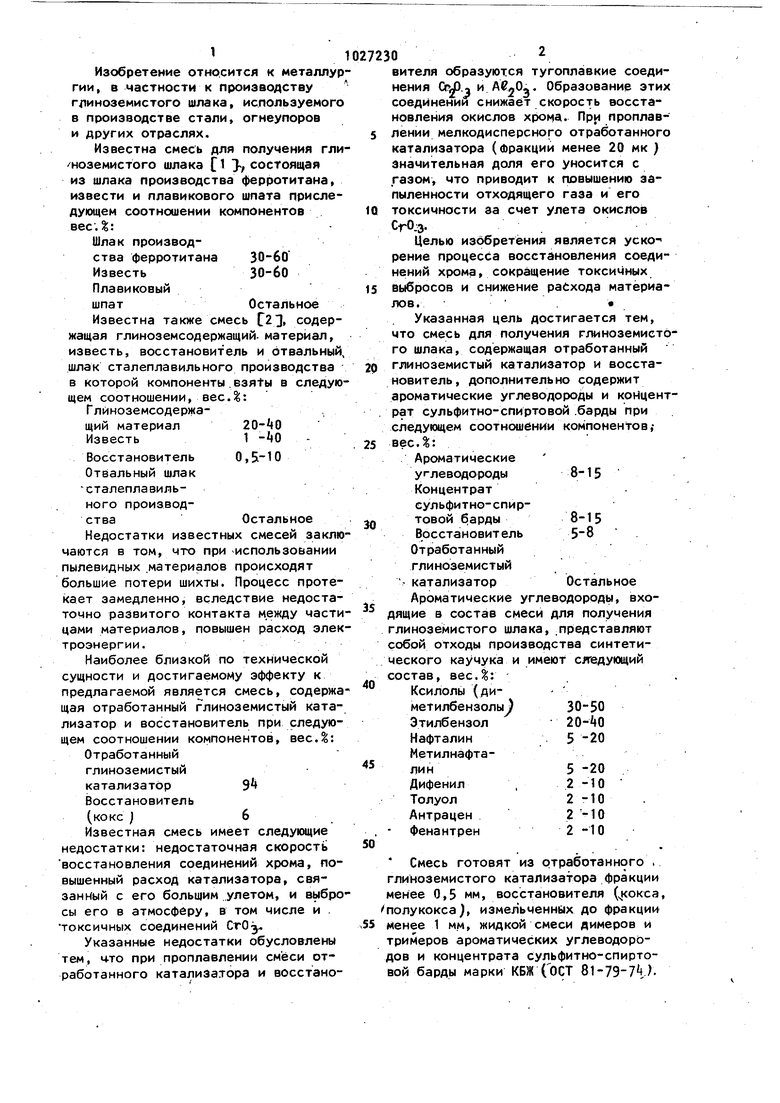

8

6 8

10 10 15 15

1,2

2500

90

2-20 20,0 2600

100

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения известко-глиноземистого шлака | 1981 |

|

SU996460A1 |

| Способ производства феррохромникельмолибденовой лигатуры | 1989 |

|

SU1678883A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА В ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2553118C1 |

| Способ алюминотермической выплавки ферровольфрама | 1981 |

|

SU1013504A1 |

| Способ производства рафинированного феррохрома | 1978 |

|

SU727703A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2307177C1 |

| Способ выплавки ферровольфрама из вольфрамитовых концентраторов | 1984 |

|

SU1217910A1 |

| Способ подготовки металлотермической плавки для получения лигатуры с мобибденом и вольфрамом | 1981 |

|

SU1129262A1 |

| Способ выплавки ферросиликохрома | 1981 |

|

SU1002391A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1696556A1 |

Полученную смесь в количестве 1000 кг на плавку проплавляют в электропечи мощностью 1,2 МВт с добавкой извести в количестве 20 от веса смеси и 1Q% железной руды от веса смеси. После полного проплавления щихты из печи выпускают глиноземистый шлак с содержанием 70,2 A&jQg, 19. 1,U Si02, 0,60 FeO, 0,12 СГаО,. ,5 Mt и металл с содержанием 7,2 Сг, 22,8 (е, 0,6 А, 0,9 СiСравнительную плавку проводят на смеси, состоящей из отработанного ка тализатора и восстановителя (кокса ) взятых и количестве кг и 60 кг, с подшихтовкой извести в количестве 2Q% от веса смеси и 10% железной . руды от веса смеси. « ..,.. f После полного проплавления шихты из печи выпускают шлак с содержанием 66,21 АбзОз, 22,0% СаО, 0,90% SiO, Ь32% FeO, 1,70 , 5,6% и металл с содержанием 66,5% Сг, 32,0% fe, 0.3% Ав, 0,92% е. В плавках, проведенных с использованием предлагаемой смеси, в выброг сахи пыли отсутствуют токсичные соеДинения СГ. В H3Becfных плавках в пыли, отходящей от печи содержится 2,5% CrOj. Полученные сравниteльныe данные приведень в таблице. Таким образом, предлагаемая смесь для выплавки глиноземистого шлака позволяет ускорить процесс восстановления окислов хрома на 520%, что сокращает продолжительность плавки/на 10- 30 мин, снижает улет отработанного катализатора а 20 раз, в том числе и токсичных выбросов-соединений СгОз снижает удельный расход материалов на единицу годной продукции на 15-20%. Экономический эффект от предлагаемой смеси составит около 20 тыс. руб. в год. . .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ШЛАКООВРАЗУЮЩАЯ СМЕСЬ | 0 |

|

SU353970A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выплавка полупродуктаг для синтетического шлака с попутным получением ферросилиция | |||

| Сб | |||

| трудов ЧЭНК | |||

| Вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М | |||

| Металлургия, 1971, с | |||

| ..i.A.s -i | |||

Авторы

Даты

1983-07-07—Публикация

1982-02-01—Подача