1

Изобретение относился к устройствам для нанесения покрытий с помощью центробежной силы и может быть использовано, в частности для нанесения слоя лака на печатные платы.

Известно устройство для нанесения покрытия на пластины, содержащее узел крепления пластины, механизм вращения и колебания пластины и узел нанесения материала покрытия 1.

Недостатками данного устройства являются сложность конструкции из-за наличия вакуумного крепления пластины, малая надежность закрепления пластины, возможность ее проскальзывания относительно зажимного приспособления, невозможность производить покрытие пластин одновременно с двух сторон, что снижает производительность устройства.

Кроме того, использование скосов на штырях для.создания вибрации с амплитудой 0,6 - 0,7 мм приводит к быстрому их износу, а при необходимости использования покрытия пластины из относительно непрочного материала (в частности, из гетинакса) - к износу покрываемой пластины, а создаваемая амплитуда вибрации 0,6-0,7 мм с частотой, зависящей от частоты вращения шпинделя, неэффективна при применении в качестве материала покрытия вещества с физическими свойства5 ми, непостоянными во времени.

Целью изобретения является упрощение конструкции и расширение технологических возможностей.

Поставленная цель достигается тем, что

Q в устройстве для нанесения покрытия на пластины, содержащем узел крепления пластины, механизм вращения и колебания пластины и узел нанесения материала покрытия, узел крепления пластины выполнен в виде рамки с тремя поворотными ножками,

15 закрепленными эксцентрично на осях вращения, и балансировочных узлов, кинематически соединенных с двумя ножками, а механизм вращения и колебания пластины выполнен в виде смонтированного над узлом

2Q нанесения материала покрытия двойного шпинделя с автономными приводами, установленного в подщипниках, причем внешний шпиндель выполнен со сквозным внутренним каналом, эксцентричным оси вращения подшипников, а внутренний шпиндель соединен с автономным приводом при помощи гибкого вала, при этом в нижней части внутреннего шпинделя закреплена рамка.

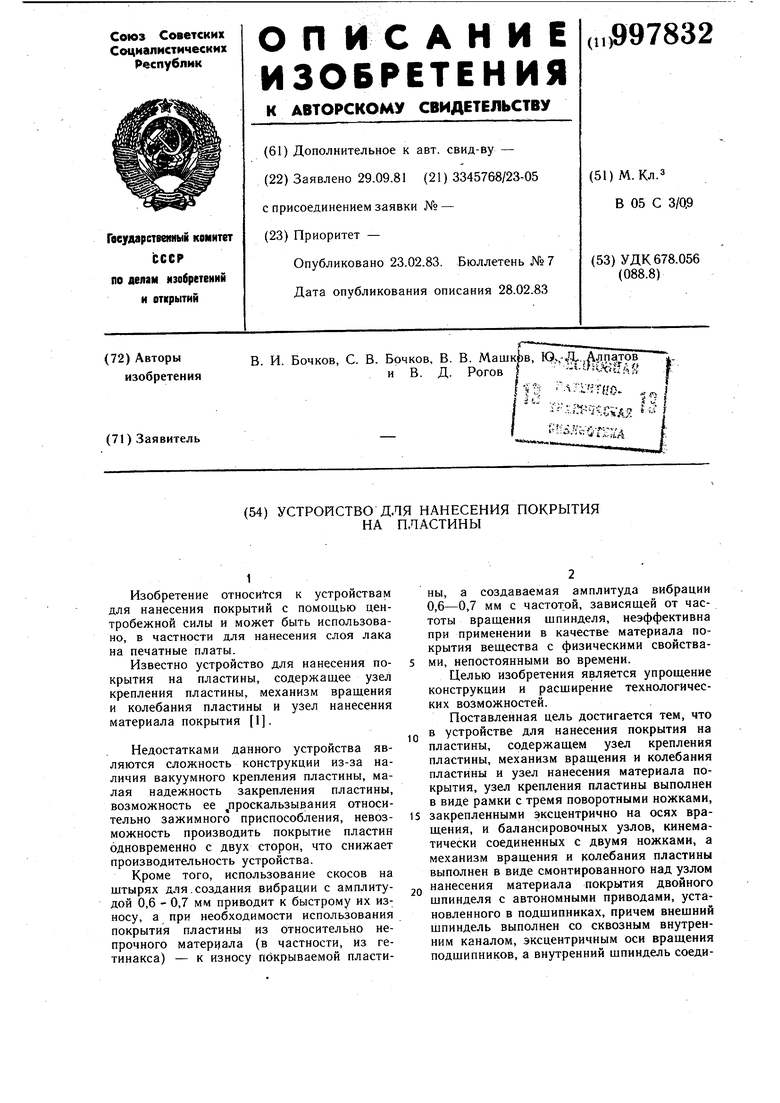

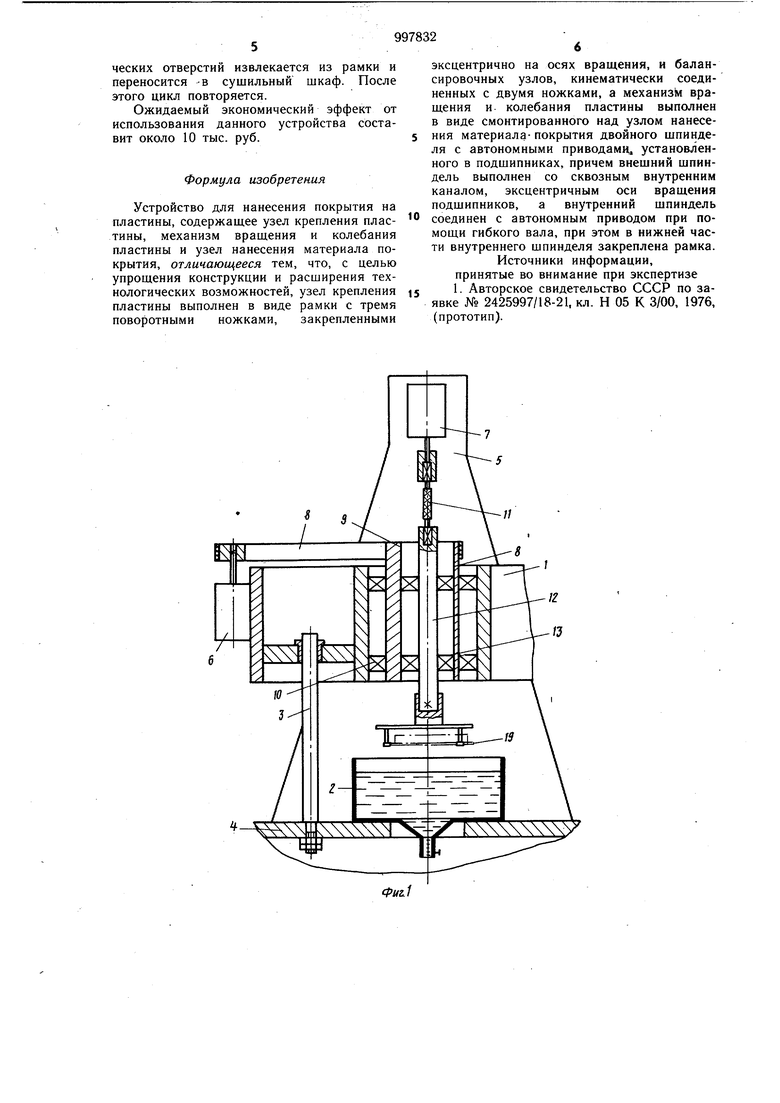

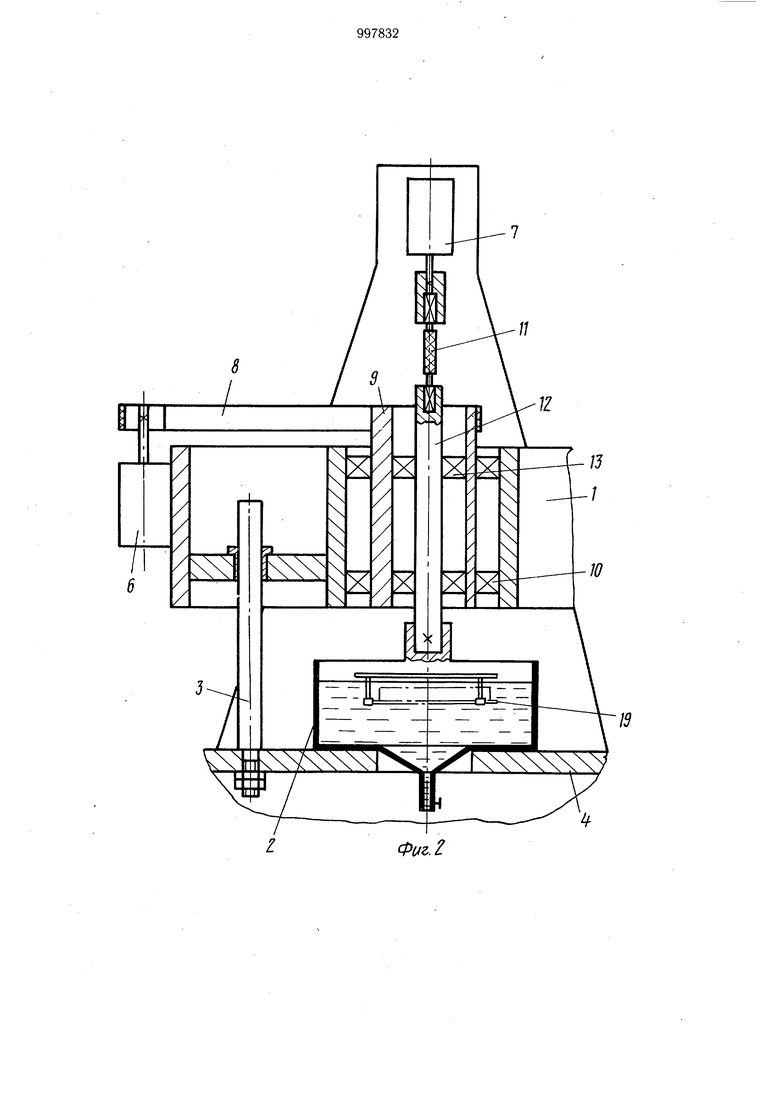

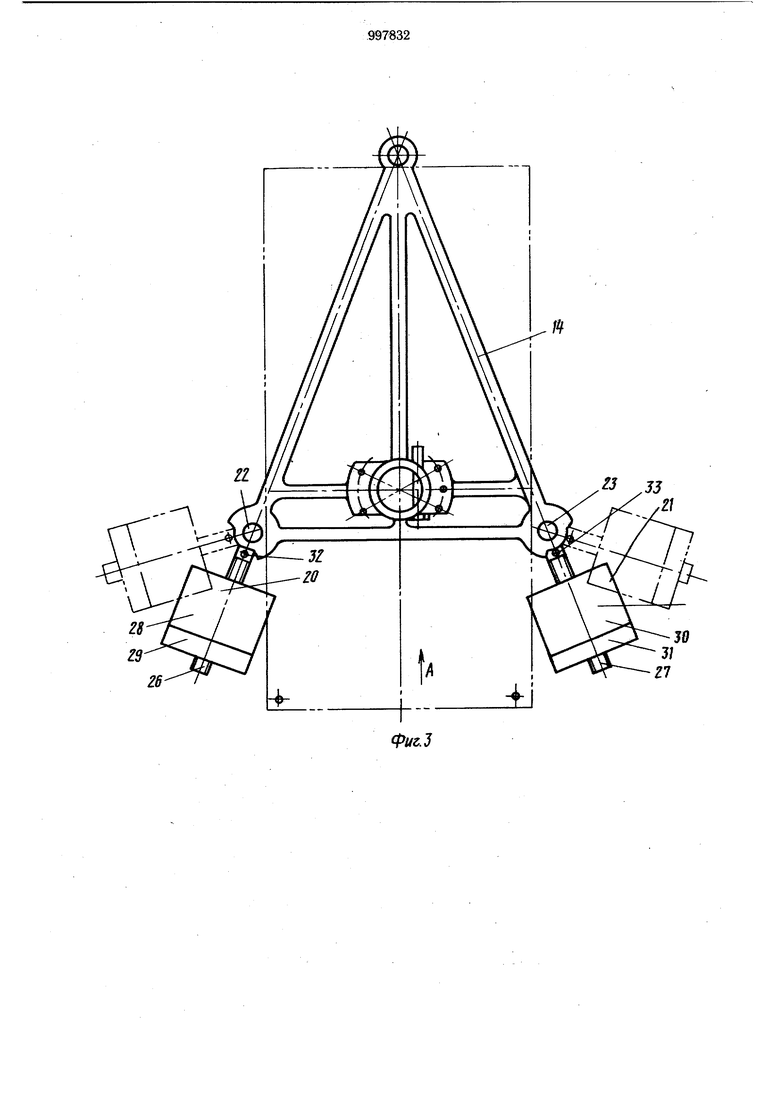

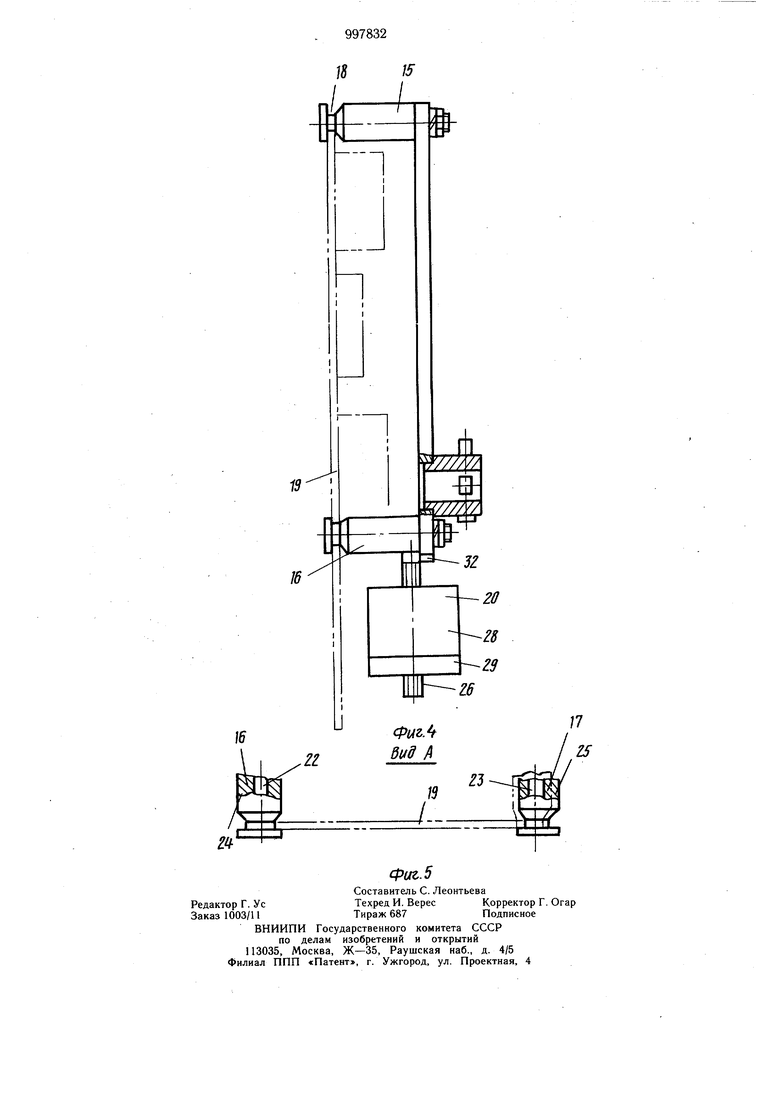

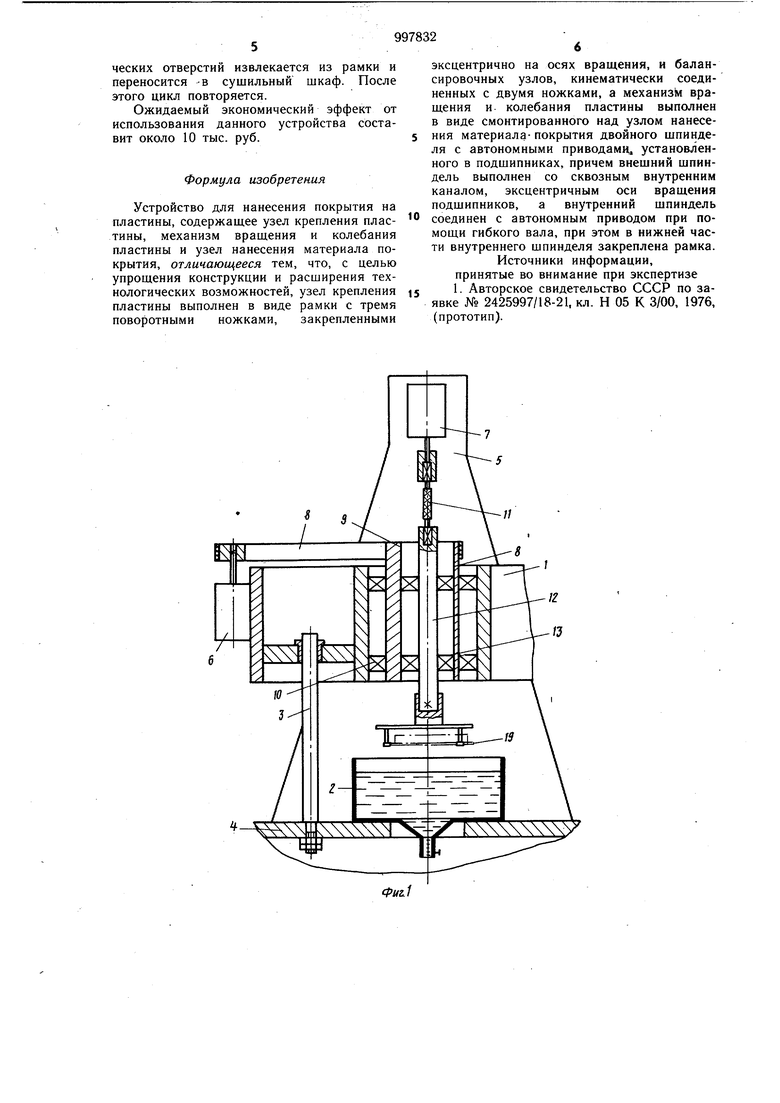

На фиг. 1 схематично изображено устройство в первоначальный момент; на фиг. 2 - то же, в момент опускания пластины в материал покрытия; на фиг. 3 - узел крепления пластины, вид сверху; на фиг. 4 - то же, вид сбоку; на фиг. 5 - вид А на фиг. 3.

Устройство состоит из короба 1 с установленными на нем узлом нанесения материала покрытия 2 с системой трубопроводов для заливки и слива материала покрытия, а также для его промывки (не показаны), направляющими колонками 3, на которых установлен подвижный механизм 4, имеющий возможность автоматического перемещения по колонкам 3.

На неподвижном механизме 5 установлены два автономных привода 6 и 7, соединенные с механизмом вращения и колебания пластины, выполненным в виде двойного шпинделя, при этом автономный привод 6 посредством ремня 8 соединен с внешним шпинделем 9, установленным в подшипниках 10, а другой автономный привод 7 при помощи гибкого вала 11 соединен с внутренним щпинделем 12, установленным в сквозном внутреннем канале внешнего щпинделя 9 в подщипниках 13 эксцентричном оси вращения подшипников.

В нижней части внутреннего шпинделя 12 смонтирован узел крепления пластины, выполненный в виде рамки 14 с тремя поворотными ножками 15-17, имеющими кольцевые выточки 18 для установки пластины 19.

Поворотные ножки 16 и 17 кинематически связаны с балансировочными узлами 20 и 21 и имеют возможность вращаться вместе с ними вокруг осей вращения 22 и 23 в заданных пределах.

Поворотные ножки 16 и 17 представляют собой оболочку 24 и 25, выполненную из алюминия с отверстиями для установки их на осях вращения 22 и 23, выполненными эксцентрично относительно этих осей. В верхней части оболочек 24 и 25-закреплены резьбовые втулки 26 и 27, на которых установлены грузики 28-31, выполненные с внутренней резьбой и имеющие возможность перемещения вдоль резьбовых бтулок с точной установкой их в требуемом положении. На резьбовых втулках 26 и 27 выполнены ограничители 32 и 33 положеНИИ вращения балансировочных узлов 20 и 21 в заданных пределах.

Устройство выполнено во взрывобезопасном исполнении, имеет шкаф электроупрабления, расположенный в соседнем помещении, и закрыто прозрачным кожухом (не показаны).

Устройство работает следующим образом.

До начала работы рамка 14, закрепленная на внутреннем шпинделе 12, повернута балансировочными узлами 20 и 21 к работающему. При этом подвижный механизм 4 находится в крайнем нижнем положении, а узел крепления пластины находится над узлом нанесения материала покрытия 2. Обрабатываемая пластина 19 вдвигается в кольцевые выточки 18 ножек 16-17 до упора с ножкой 15. При этом расстояние между ножками 16 и 17 максимальное. После закрытия прозрачного кожуха (не показан) срабатывает блок пуска (не показан) и подвижный механизм 4 поднимается на заданное время в верхнее положение. При этом обрабатываемая пластина 19 оказывается погруженной в узел нанесения материала покрытия 2. После заданной выдержки подвижный механизм 4 опускается вниз. Согласно технологическому циклу происходит выдержка пластины 19, чтобы стекли излишки материала покрытия. После этого включается автономный привод 7 и через гибкий вал 11 вращение от него передается на внутренний шпиндель 12, на нижнем конце которого установлен узел крепления пластины, при этом излишки материала покрытия за счет центробежной силы сбрасываются с обрабатываемой пластины 19 и стекают по стенкам в узел нанесения материала покрытия 2. Одновременно с включением автономного привода 7 включается другой автономный привод 6, от которого вращение через ремень 8 передается внещнему шпинделю 9.

При этом обрабатываемая пластина 19 начинает вращаться вокруг двух центров, т. е. первый центр постоянный - центр внутреннего шпинделя 12, а второй - центр блуждающего эксцентрика внещнего щпинделя 9, так как внутренний сквозной канал внешнего шпинделя 9 с расположенным в нем шпинделем 12, находящимся в подщипниках 13, при вращении внешнего щпинделя 9 описывает окружность с заданным радиусом, равным эксцентриситету. Изменяя частоту вращения внешнего шпинделя 9, получается дополнительная вибрация покрываемой пластины 19 с регулируемым ускорением. Дополнительная вибрация с регулируемым ускорением необходима для того, чтобы было можно использовать материал покрытия с изменяющейся во времени консистенцией, а результаты были бы одни и те же. При применении двойного вращения достигается повышенная равномерность растекания материала покрытия по поверхности. При этом щпиндели могут вращаться как в одну, так и в другую стороны. После остановки вращения открывается прозрачный кожух (не показан).

Рамка 14 поворачивается балансировочными узлами 20 и 21 к работающему и покрытая пластина 19 с помощью технологических отверстий извлекается из рамки и переносится -в сушильный шкаф. После этого цикл повторяется.

Ожидаемый экономический эффект от использования данного устройства составит около 10 тыс. руб.

Формула изобретения

Устройство для нанесения покрытия на пластины, содержашее узел крепления пластины, механизм врашения и колебания пластины и узел нанесения материала покрытия, отличаюи ееся тем, что, с целью упрощения конструкции и расширения технологических возможностей, узел крепления пластины выполнен в виде рамки с тремя поворотными ножками, закрепленными

эксцентрично на осях вращения, и балансировочных узлов, кинематически соединенных с двумя ножками, а механизм вращения и колебания пластины выполнен в виде смонтированного над узлом нанесения материала- покрытия двойного шпинделя с автономными приводами, установленного в подшипниках, причем внешний шпиндель выполнен со сквозным внутренним каналом, эксцентричным оси вращения подшипников, а внутренний шпиндель соединен с автономным приводом при помощи гибкого вала, при этом в нижней части внутреннего шпинделя закреплена рамка.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2425997/18-21, кл. Н 05 К 3/00, 1976, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки проволоки | 1987 |

|

SU1493327A1 |

| УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ РОТОРОВ | 2009 |

|

RU2441211C2 |

| Гидростатический подшипниковый узел | 1980 |

|

SU934065A1 |

| Шпиндельный узел деревообрабатывающего станка | 1982 |

|

SU1058776A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ ВРАЩАЮЩИХСЯ ТЕЛ | 2003 |

|

RU2230303C1 |

| Раскладочное устройство с жесткой кинематической схемой для станков рядовой намотки электрических катушек | 1978 |

|

SU665336A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ ВРАЩАЮЩИХСЯ ТЕЛ | 2003 |

|

RU2231036C1 |

| ЗАЖИМ ШПИНДЕЛЯ | 2010 |

|

RU2544881C2 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU956249A2 |

| Устройство для автоматической балансировки шлифовального круга и способ настройки устройства для автоматической балансировки шлифовального круга | 1985 |

|

SU1462133A1 |

Авторы

Даты

1983-02-23—Публикация

1981-09-29—Подача