|1ал с датчика А дисбаланса из условия |360°/N i , где N - число Ьолостей, по его середине устанавли- Ьают передний фронт импульсного сигнала с датчика 10 (11, 12, 13) положения полости, останавливают птифоваль- ный круг и снимают пробную массу. Балансировка - заполнение необходимых полостей механизма 3 коррекции балансировочной жидкостью - происходит при открывании распределительньгх узлов 18-21 разрешающими сигналами, формируемыми соответствующими триггерами 14-17 при одновременном приходе на их входы импульсов с датчика 4 дисбаланса и соответствующих датчиков lOflS положения полости. 2 с.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БАЛАНСИРОВКИ ШЛИФОВАЛЬНОГО КРУГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2173629C1 |

| Устройство для автоматической балансировки шлифовального круга | 1980 |

|

SU957027A1 |

| УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2135973C1 |

| Устройство для автоматической балансировки шлифовальных кругов | 1985 |

|

SU1270596A1 |

| Устройство для автоматической балансировки шлифовальных кругов | 1977 |

|

SU729458A1 |

| Устройство для автоматической балансировки шлифовального круга,устанавливаемого на шпинделе станка | 1977 |

|

SU619814A1 |

| Устройство для балансировки шлифовального круга | 1981 |

|

SU974175A1 |

| Устройство для балансировки шлифовального круга | 1979 |

|

SU1083083A1 |

| Способ статической балансировки шлифовального круга | 1986 |

|

SU1357735A1 |

| Устройство для балансировки шлифовального круга станка | 1982 |

|

SU1080048A1 |

Изобретение относится к балансировочной технике. Цель изобретения - повышение производительности за счет одновременного заполнения полостей и надежности за счет нечувствительности управляющих сигналов к случайным помехам. Перед началом работы устройство настраивается следующим способом: для каждой полости механизма 3 коррекции устанавливают пробную массу, на рабочей частоте вращения формир513от импульсный ЕИГс (Л Од д д СО

1

Изобретение относится к балансировочной технике и может быть, использовано для балансировки шлифовальных кругов, установленных на пшинделе станка,. .

Цель изобретения - повышение производительности .за счет одновременной подачи жидкости в несколько полостей и повьшение надежности за счет нечув- ствительности управляющих сигналов

К случайным помехам.

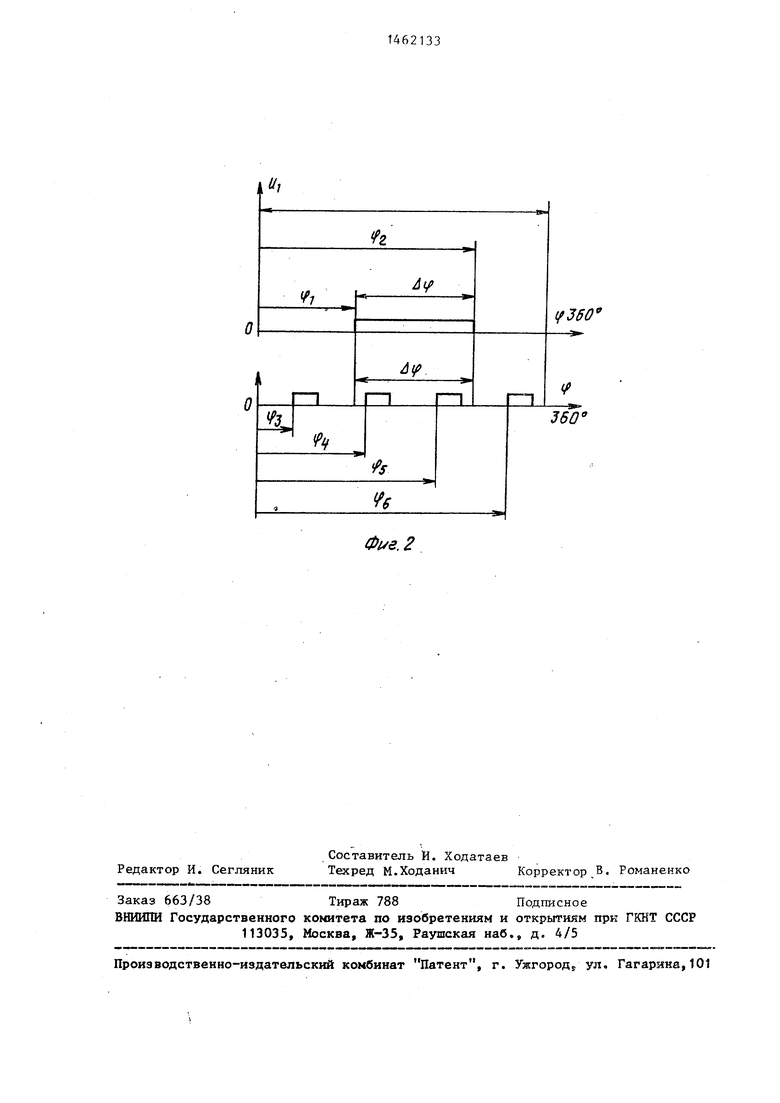

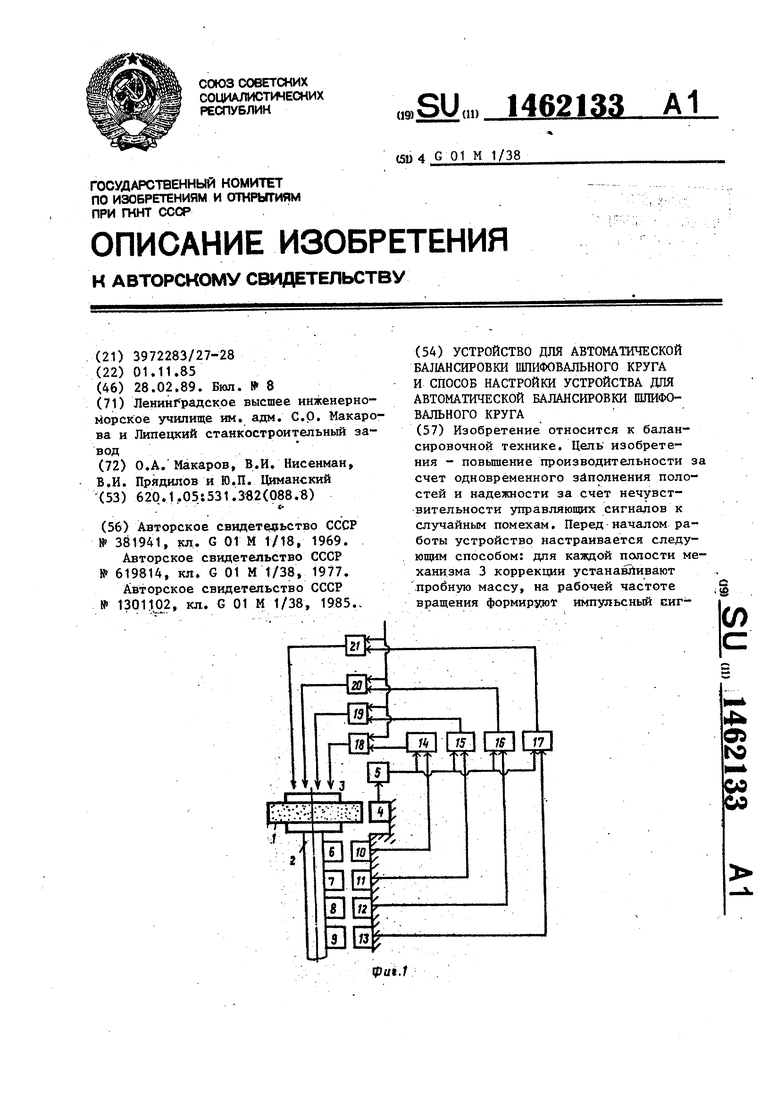

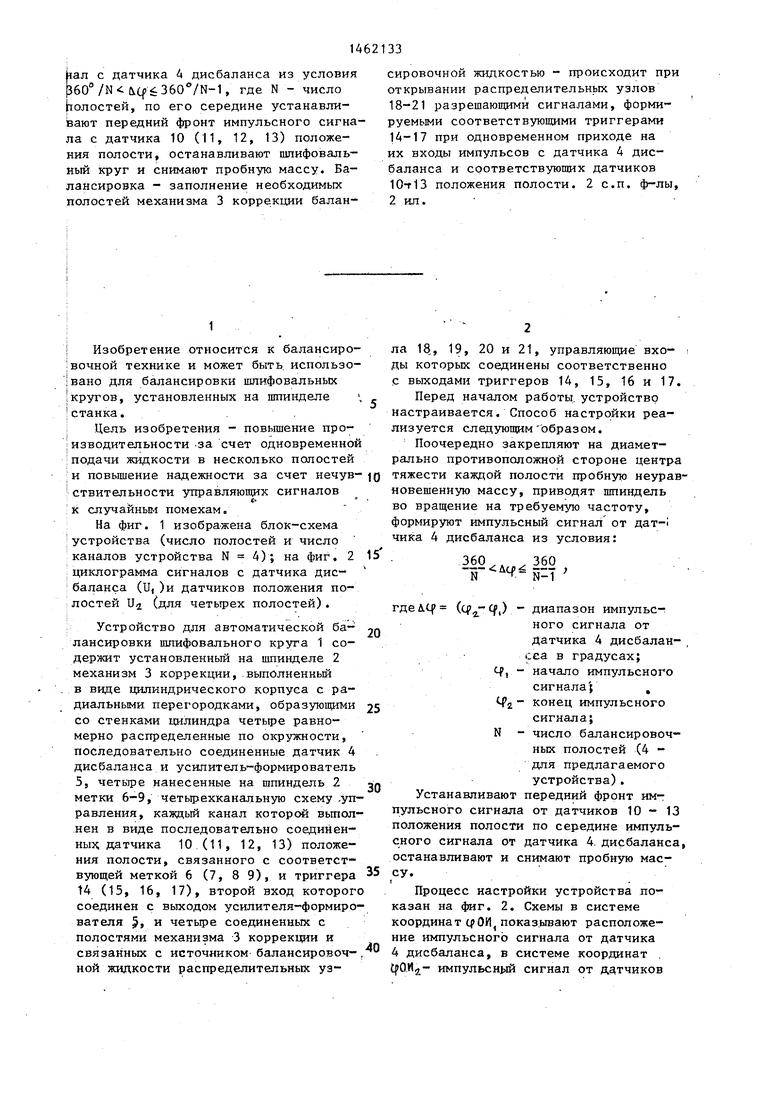

На фиг. 1 изображена блок-схема устройства (число полостей и число каналов устройства N 4); на фиг. 2 циклограмма сигналов с датчика дис- баланса (U, )и датчиков положения полостей и (для четырех полостей).

Устройство для автоматической ба

лансировки шлифовального круга 1 содержит установленный на шпинделе 2 механизм 3 коррекции,.выполненный в виде цилиндрического корпуса с радиальными перегородками, образующими со стенками цилиндра четьфе равномерно распределенные по окружности, последовательно соединенные датчик 4 дисбаланса и усилитель-формирователь 5, четыре нанесенные на шпиндель 2 метки 6-9, четырехканальную схему .управления, каждый канал которой вьтол- нен в виде последовательно соединенны датчика 10 (11, 12, 13) положения полости, связанного с соответствующей меткой 6 (7, 8 9), и триггера t4 (15, 16, 17), второй вход которого соединен с выходом усилителя-формирователя §, и четьфе соединенных с полостями механизма 3 коррекции и связанных с источником балансировоч- ной жидкости распределительных уз5

ю

15

ла 18., 19, 20 и 21, управляющие входы которых соединены соответственно С выходами триггеров 14, 15, 16 и 17.

Перед началом работы, устройство настраивается. Способ настройки реализуется следующим образом.

Поочередно закрепляют на диаметрально противоположной стороне центра тяжести каждой полости пробную неуравновешенную массу, приводят шпиндель во вращение на требуемую частоту, формируют импульсный сигнал от дат-i чика 4 дисбаланса из условия:

360

N

.

5

0

5 д 5

гделс (ср,) диапазон импульсного сигнала от Датчика 4 дисбалан- , сеа в градусах;

Ч, начало импульсного

сигнала; , Ч г конец импульсного

сигнала;

N - число балансировочных полостей (4 - для предлагаемого устройства).

Устанавливают передний фронт импульсного сигнала от датчиков 10 - 13 положения полости по середине импульсного сигнала от датчика 4. дисбаланса, останавливают и снимают пробную массу. 1..

Процесс настройки устройства ло- казан на фиг. 2. Схемы в системе координат срОИ, показ.ывают расположение импульсного сигнала от датчика 4 дисбаланса, в системе координат .Hj- импульсный сигнал от ядтчиков

3

10-13 положения полостей, где ср - угрл поворота шпинделя относительно станка в градусах. Диапазон импульсного сигнала от датчика дисба- ланса&Ц| (,), где q, - начало импульсного сигнала; CjJj - конец импульсного сигнала.

При наличии четьфех полостей начало импульсных сигналов от всех датчиков положения полостей tf 4 ,и Cfg .

Диапазон импульсного сигнала по углу выбран таким, чтобы по крайней мере передйий фронт импульсного сиг- нала от одного из датчиков 10-13 положения полости попал в указанный диапазон.; Настройка устройства производится перемещением датчиков 10- 13 положения полости по окружнйсти вдоль траектории меток 6-9.

Балансировка производится следующим, образом.

При наличии незфавновешенности щлифовального круга 1 датчик 4 дис- баланса вырабатывает периодический сигнал, с помощью усилителя- формирователя 5 преобразуется в импульсный сигнал с частотой, равной частоте вращения шпинделя 2. Диапазо импульсного сигнала в градусах формируется из условия

360

360

--- щ - .п-1

г-

где для рассматриваемой схемы - число полостей, что больше угла между центрами тяжести двух соседних полостей и меньше трех соседних полостей.

Импульсный сигнал с выхода уси- лителя-формирователя 5 подается на вход всех триггеров. 14-17, на вторые входы которых подаются импульсные сигналы выходов соответствующих дат чиков 10-13 положения полостей.

При вращении шпинделя 2 .происходит прохождение меток 6-9.мимо датчиков 10-13 положения полостей. Метки 6-9 между собой разнесены по про- дольной оси шпинделя 2 так, чтобы пр вращении шпинделя 2.метка 6 формировала импульсный сигнал только в датчике 10 положения полости; метка 7 - в датчике 11, метка 8 - в датчике 12, а метка 9 - в датчике .13. Формирования соответствующих сигналов можно добиться также расположением

g Ю

- 15 20

- он 30

35

40

45

и 5

33

меток 6-7 между собой на различных радиусах. Частота импульсных сигналов каждого из датчиков 6-9 положения полостей равна частоте вращения ишинделя.

Только при попадании переднего фронта импульсного сигнала от датчика 10 (11, 12, 13) положения полости в диапазон Лц импульсного сигнала от датчика 4 дисбаланса соответствующий, триггер 14 (15, 16, 17) подается сигнал на управляющий вход своего распределительного узла 18 (19, 20, 21). При поступлении сигнала на вход распределительного узла 18 (19, 20, 21) открывается подача жидкости для балансировки, поступающей в соответствующую полость. Так, если передний фронт, импульсного сигнала с датчика 10 положения полости попадает в диапзаон 1-шпульсного сигнала uCf с датчика 4 дисбаланса, на выходе триггера 14 появляется сигнал, который подается на управляющий вход распределительного узла 18. Сигнал открывает подачу жидкости для балансировки, поступающей от источника балансировочной жидко- сти через распределительный узел 18 В полость, угловое положение которой определяется меткой 6.

Подача жидкости в рассматриваемую полость прекращается лишь тогда, когда передний фронт импульсного сигнала с датчика 10 положения полости не попадает в диапазон импульсного сигнала Д.С{ от датчика 4 дисбаланса. Это имеет место при исчезновании импульсного сигнала с датчика 4 дисбаланса в случае устранения неуравновешенности круга выше требуемой точности балансировки или изменения фазы неуравновешенности шлифовального круга Л, В последнем случае диапазон импульсного сигнала ДСр от датчика дисбаланса по углу смещается и таким образом передний фронт импульсного сигнала от рассматриваемого датчика 10 положения .полости 19 не попадает в диапазон ДСр.

В этом случае в диапазон ДСр попадает передний фронт сигнала с другого датчика 11 (12, 13) положения плоскостей и балансировка продолжается аналогично описанному случаю.

Выбор диапазона импульсного сигнала от датчика 4 дисбаланса величиной йСр (больше угла между центрами

тяжрсти двух соседних полостей и меньше трех соседних полостей) обеспечивает по крайней мере одно одновременное попадание переднего фронта импульсного сигнала с датчиков 10-13 положения полости.

В случае необходимости (.вектор , дисбаланса круга не совпадает с диаметром, проходящим через центр . ю тяжести полости) величина обеспечи- ва4т одновременную подачу жидкости в соседних полостях. Величина пр4бной неуравновешенной массы при на4тройке должна быть по крайней ме- is порядок выше остаточной неуравновешенной массы вращающихся частей шпфнделя 2, что необходимо для ис- клфчения погрешностей при настройке. Перемещением датчика 10 (11, 12, 13) 20 положения рассматриваемой полости, по окружности вдоль траектории его устанавливают передний фронт импульсного сигнала от датчика по- ло|кения полости по середине импульс- 25 ного сигнала от датчика 4 дисбаланса.

Таким образом, повьпиение производительности достигается за счет одновременного заполнения балансировоч-, ЗО ной-жидкостью полостей механизма коррекции .

14621336

Формула изобретения

Повьш1ение надежности предложенного устройства определяется тем, что уп равляюш 1е сигналы имеют только дв1а уровня: высокий;.и низкий и практ ти1чески нечувствительны к помехам, пр1авильность процесса балансировки подтверждается при каждом обороте шлифовального круга за счет того, что импульсы от датчиков положения как бы стробируют сигнал от датчика дисбаланса, поэтому.устройство практически нечувствительно к случайным помехам от других источников вибрации, частоты которых не совпадают с частотой вращения круга.

О

5

0

7

-э

3

Atf

if:j50

360

.2

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ | 0 |

|

SU381941A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматической балансировки шлифовального круга,устанавливаемого на шпинделе станка | 1977 |

|

SU619814A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 1301102, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-02-28—Публикация

1985-11-01—Подача