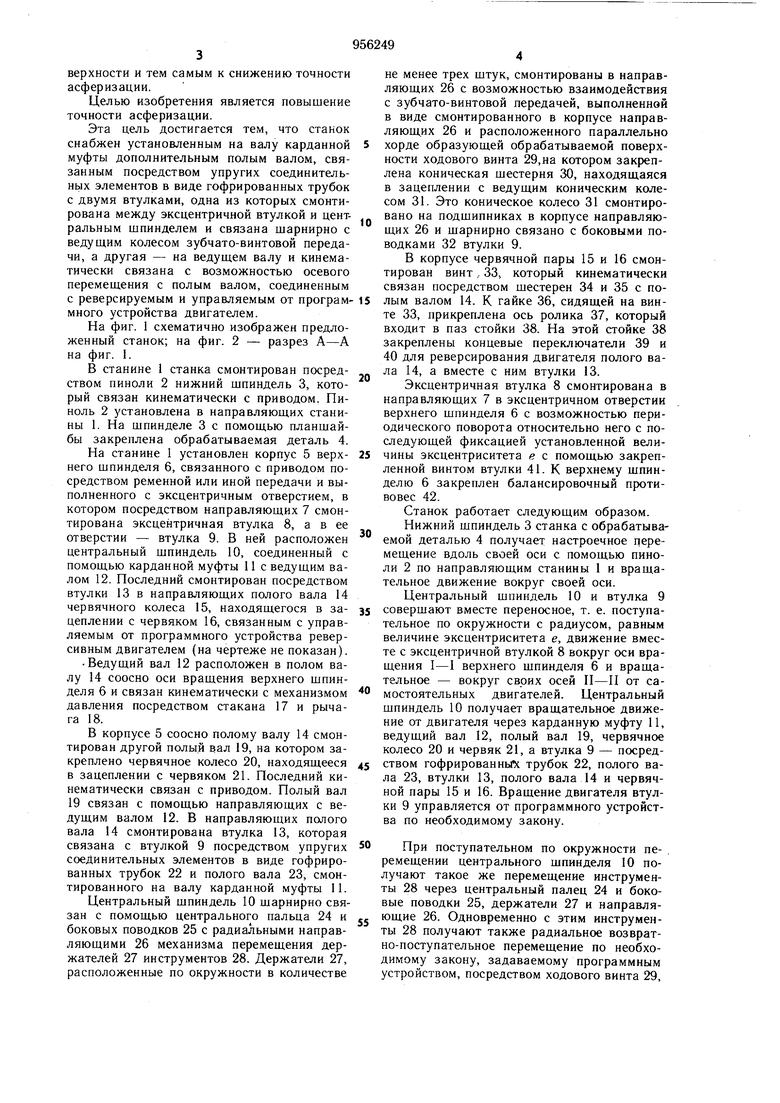

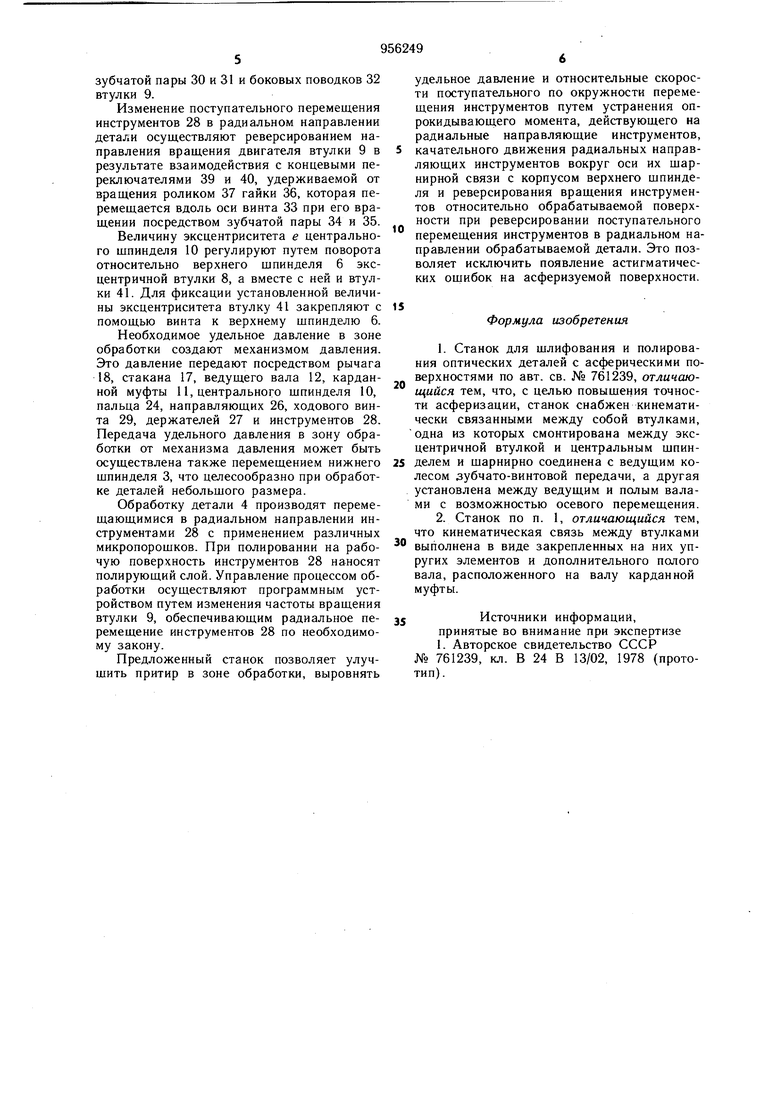

верхности и тем самым к снижению точности асферизации. Целью изобретения является повышение точности асферизации. Эта цель достигается тем, что станок снабжен установленным на валу карданной муфты дополнительным полым валом, связанным посредством упругих соединительных элементов в виде гофрированных трубок с двумя втулками, одна из которых смонтирована между эксцентричной втулкой и центральным шпинделем и связана шарнирно с ведущим колесом зубчато-винтовой передачи, а другая - на ведушем валу и кинематически связана с возможностью осевого перемешения с полым валом, соединенным с реверсируемым и управляемым от программного устройства двигателем. На фиг. 1 схематично изображен предложенный станок; на фиг. 2 - разрез А-А на фиг. 1. В станине 1 станка смонтирован посредством пиноли 2 нижний шпиндель 3, который связан кинематически с приводом. Пиноль 2 установлена в направляющих станины 1. На шпинделе 3 с помощью планшайбы закреплена обрабатываемая деталь 4. На станине 1 установлен корпус 5 верхнего шпинделя 6, связанного с приводом посредством ременной или иной передачи и выполненного с эксцентричным отверстием, в котором посредством направляющих 7 смонтирована эксцентричная втулка 8, а в ее отверстии - втулка 9. В ней расположен центральный шпиндель 10, соединенный с помощью карданной муфты 11 с ведущим валом 12. Последний смонтирован посредством втулки 13 в направляющих полого вала 14 червячного колеса 15, находящегося в зацеплении с червяком 16, связанным с управляемым от программного устройства реверсивным двигателем (на чертеже не показан). Ведущий вал 12 расположен в полом валу 14 соосно оси вращения верхнего шпинделя 6 и связан кинематически с механизмом давления посредством стакана 17 и рычага 18. В корпусе 5 соосно полому валу 14 смонтирован другой полый вал 19, на котором закреплено червячное колесо 20, находящееся в зацеплении с червяком 21. Последний кинематически связан с приводом. Полый вал 19 связан с помощью направляющих с ведущим валом 12. В направляющих полого вала 14 смонтирована втулка 13, которая связана с втулкой 9 посредством упругих соединительных элементов в виде гофрированных трубок 22 и полого вала 23, смонтированного на валу карданной муфты II. Центральный шпиндель 10 шарнирно связан с помощью центрального пальца 24 и боковых поводков 25 с радиальными направляющими 26 механизма перемещения держателей 27 инструментов 28. Держатели 27, расположенные по окружности в количестве не менее трех штук, смонтированы в направляющих 26 с возможностью взаимодействия с зубчато-винтовой передачей, выполненной в виде смонтированного в корпусе направляющих 26 и расположенного параллельно хорде образующей обрабатываемой поверхности ходового винта 29,на котором закреплена коническая щестерня 30, находящаяся в зацеплении с ведущим коническим колесом 31. Это коническое колесо 31 смонтировано на подщипниках в корпусе направляющих 26 и щарнирно связано с боковыми поводками 32 втулки 9. В корпусе червячной пары 15 и 16 смонтирован винт , 33, который кинематически связан посредством шестерен 34 и 35 с полым валом 14. К гайке 36, сидящей на винте 33, прикреплена ось ролика 37, который входит в паз стойки 38. На этой стойке 38 закреплены концевые переключатели 39 и 40 для реверсирования двигателя полого вала 14, а вместе с ним втулки 13. Эксцентричная втулка 8 смонтирована в направляющих 7 в эксцентричном отверстии верхнего шпинделя 6 с возможностью периодического поворота относительно него с последующей фиксацией установленной величины эксцентриситета к с помощью закрепленной винтом втулки 41. К верхнему шпинделю 6 закреплен балансировочный противовес 42. Станок работает следующим образом. Нижний шпиндель 3 станка с обрабатываемой деталью 4 получает настроечное перемещение вдоль своей оси с помощью пиноли 2 по направляющим станины 1 и вращательное движение вокруг своей оси. Центральный шпиндель 10 и втулка 9 совершают вместе переносное, т. е. поступательное по окружности с радиусом, равным величине эксцентриситета е, движение вместе с эксцентричной втулкой 8 вокруг оси врашения I-I верхнего шпинделя 6 и вращательное - вокруг своих осей II-II от самостоятельных двигателей. Центральный шпиндель 10 получает вращательное движение от двигателя через карданную муфту 11, ведуший вал 12, полый вал 19, червячное колесо 20 и червяк 21, а втулка 9 - посредством гофрированные трубок 22, полого вала 23, втулки 13, полого вала 14 и червячной пары 15 и 16. Вращение двигателя втулки 9 управляется от программного устройства по необходимому закону. При поступательном по окружности перемещении центрального шпинделя 10 получают такое же перемещение инструменты 28 через центральный палец 24 и боковые поводки 25, держатели 27 и направляющие 26. Одновременно с этим инструменты 28 получают также радиальное возвратно-поступательное перемещение по необходимому закону, задаваемому программным устройством, посредством ходового винта 29,

зубчатой пары 30 и 31 и боковых поводков 32 втулки 9.

Изменение поступательного перемещения инструментов 28 в радиальном направлении детали осуществляют реверсированием направления вращения двигателя втулки 9 в результате взаимодействия с концевыми переключателями 39 и 40, удерживаемой от вращения роликом 37 гайки 36, которая перемещается вдоль оси винта 33 при его вращении посредством зубчатой пары 34 и 35.

Величину эксцентриситета е центрального щпинделя 10 регулируют путем поворота относительно верхнего щпинделя 6 эксцентричной втулки 8, а вместе с ней и втулки 41. Для фиксации установленной величины эксцентриситета втулку 41 закрепляют с помощью винта к верхнему шпинделю 6.

Необходимое удельное давление в зоне обработки создают механизмом давления. Это давление передают посредством рычага 18, стакана 17, ведущего вала 12, карданной муфты 11, центрального щпинделя 10, пальца 24, направляющих 26, ходового винта 29, держателей 27 и инструментов 28. Передача удельного давления в зону обработки от механизма давления может быть осуществлена также перемещением нижнего щпинделя 3, что целесообразно при обработке деталей небольшого размера.

Обработку детали 4 производят перемещающимися в радиальном направлении инструментами 28 с применением различных микропорошков. При полировании на рабочую поверхность инструментов 28 наносят полирующий слой. Управление процессом обработки осуществляют программным устройством путем изменения частоты вращения втулки 9, обеспечивающим радиальное перемещение инструментов 28 по необходимому закону.

Предложенный станок позволяет улучшить притир в зоне обработки, выровнять

удельное давление и относительные скорости поступательного по окружности перемещения инструментов путем устранения опрокидывающего момента, действующего на радиальные направляющие инструментов, качательного движения радиальных направляющих инструментов вокруг оси их шарнирной связи с корпусом верхнего щпинделя и реверсирования вращения инструментов относительно обрабатываемой поверхности при реверсировании поступательного перемещения инструментов в радиальном направлении обрабатываемой детали. Это позволяет исключить появление астигматических ощибок на асферизуемой поверхности.

Формула изобретения

1.Станок для шлифования и полирования оптических деталей с асферическими поверхностями по авт. св. № 761239, отличающийся тем, что, с целью повышения точности асферизации, станок снабжен кинематически связанными между собой втулками,

одна из которых смонтирована между эксцентричной втулкой и центральным щпинделем и щарнирно соединена с ведущим колесом зубчато-винтовой передачи, а другая установлена между ведущим и полым валами с возможностью осевого перемещения.

2.Станок по п. 1, отличающийся тем, что кинематическая связь между втулками выполнена в виде закрепленных на них упругих элементов и дополнительного полого вала, расположенного на валу карданной муфты.

5Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 761239, кл. В 24 В 13/02, 1978 (прототип).

/ I I

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1982 |

|

SU1049237A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1976 |

|

SU653092A1 |

| Устройство для обработки оптических деталей | 1983 |

|

SU1098765A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU990479A1 |

| Устройство для шлифования и полирования асферических поверхностей оптических деталей | 1982 |

|

SU1098764A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛБЦЕВОГО ЖЕЛОБА | 1970 |

|

SU274677A1 |

| Станок для обработки сферических поверхностей деталей | 1981 |

|

SU1006173A1 |

| Станок для нарезания цилиндрических зубчатых колес | 1972 |

|

SU961876A1 |

| Фрезерная головка планетарного типа | 1974 |

|

SU500919A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

Авторы

Даты

1982-09-07—Публикация

1981-02-26—Подача