(54) СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБЧАТЫХ

1

Изобретение относится к литейному производству, а именно к получению крупногабаритных массивных биметаллических трубчатых изделий под гидростатическим давлением. .

Известен способ получения крупногабаритных биметаллических труб центробежным литьем, который используется для производства массивных коротких изделий большого диаметра для бездефектной заливки крупногабаритных втулок диаметром 400-1400 мм с равнораспределенными по всему слою составляющими сплава. Данный способ обеспечивает необходимую плотность соединения слоев и высокое качество сердцевины

многослойного издеЛИЯ 1.

Недостаток способа состоит в том, что производство крупногабаритных многослойных труб на установках центробежного литья требует создания сложного громоздкого оборудования, что приводит к ряду трудностей при его эксплуатации и снижает эффективность применения способа при производстве особо крупных изделий, а

ИЗДЕЛИИ

изготовление многослойных трубчатых изделий специального назначения с жесткими допусками по толщине стенки литого слоя требует большого количества дополнительных операций по калибровке слоев. 5 Наиболее близким к изобретению является способ получения биметаллических трубчатых изделий, включающий заливку металла внутреннего слоя в зазор между стержнем и твердой основой, его кристаллизацию и извлечение стержня, причем к одному из торцов стержня прикладывают давление 15-30 кбар с одновременным, приложением противодавления к второму концу стержня. Такой способ обеспечивает плотное соединение слоев и улучшение 15 удаления стержня 2.

Недостатком способа является низкая однородность свойств металла заливаемого слоя по его высоте.

Целью изобретения является повышение однородности свойств заливаемого слоя металла по высоте отливки.

Указанная цель достигается тем, что согласно способу получения биметаллических трубчатых изделий, включающему заливку металла внутреннего слоя в зазор

между стержнем и твердой основой изделда создание на металл в процессе его кристаллизации давления величиной 15-ЗОкбар и противодавления, и извлечение стержня, извлечение стержня производят до создания давления и противодавления на металл, при этом стержень извлекают до освобождения внутренней полости изделия на 95-98%.

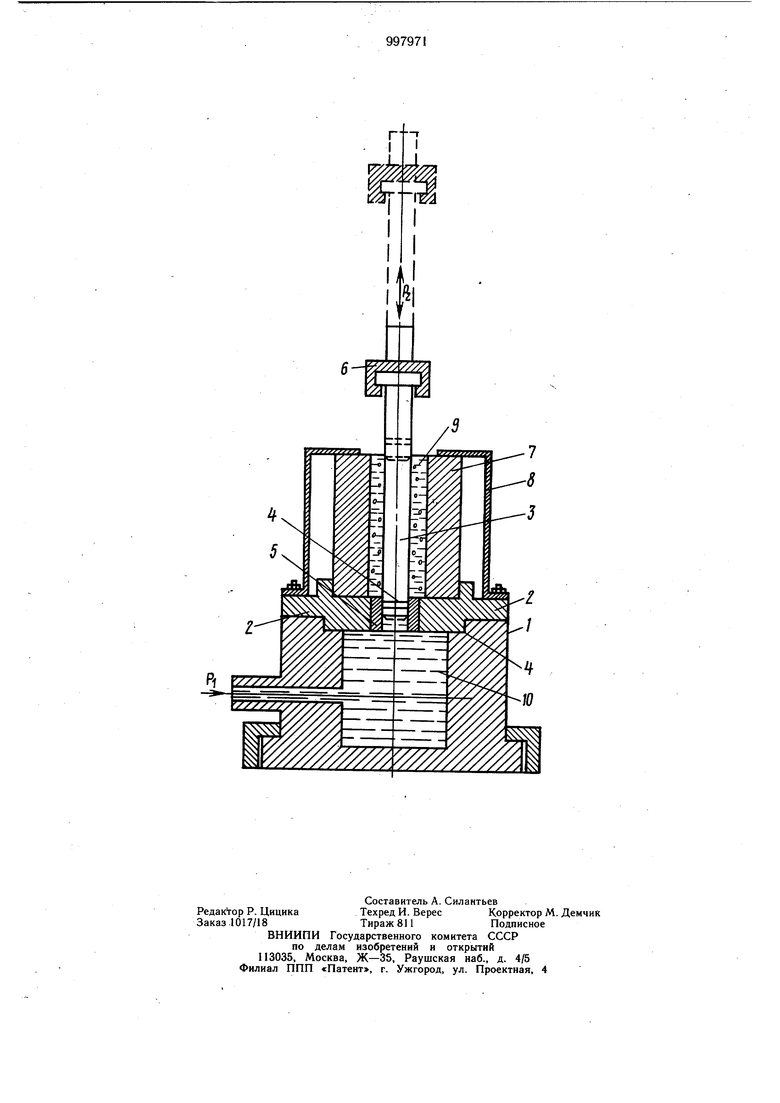

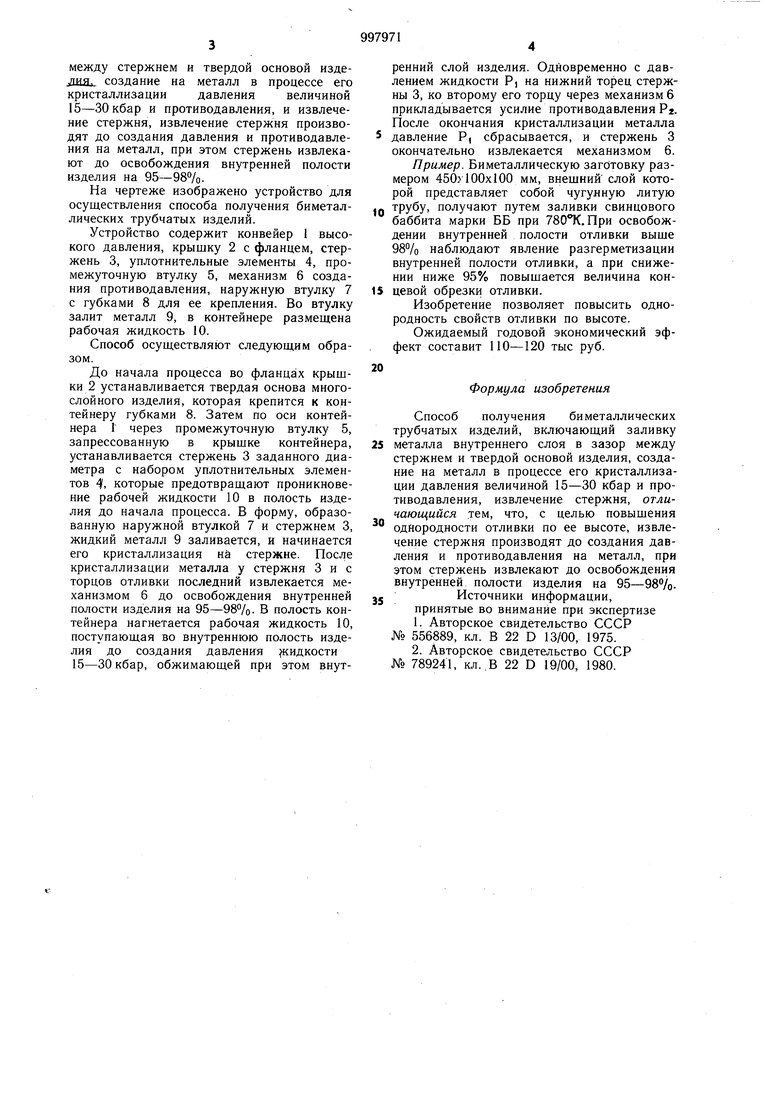

На чертеже изображено устройство для осуществления способа получения биметаллических трубчатых изделий.

Устройство содержит конвейер 1 высокого давления, крышку 2 с фланцем, стержень 3, уплотнительные элементы 4, промежуточную втулку 5, механизм 6 создания противодавления, наружную втулку 7 с губками 8 для ее крепления. Во втулку залит металл 9, в контейнере размещена рабочая жидкость 10.

Способ осуществляют следующим образом.

До начала процесса во фланцах крыщки 2 устанавливается твердая основа многослойного изделия, которая крепится к контейнеру губками 8. Затем по оси контейнера Г через промежуточную втулку 5, запрессованную в крыщке контейнера, устанавливается стержень 3 заданного диаметра с набором уплотнительных элементов 4, которые предотвращают проникновение рабочей жидкости 10 в полость изделия до начала процесса. В форму, образованную наружной втулкой 7 и стержнем 3, жидкий металл 9 заливается, и начинается его кристаллизация на стержне. После кристаллизации металла у стержня 3 и с торцов отливки последний извлекается механизмом 6 до освобождения внутренней полости изделия на 95-98%. В полость контейнера нагнетается рабочая жидкость 10, поступающая во внутреннюю полость изделия до создания давления идкости 15-ЗОкбар, обжимающей при этом внутренний слой изделия. Одновременно с давлением жидкости PJ на нижний торец стержны 3, ко второму его торцу через механизм 6 прикладывается усилие противодавления Pj. После окончания кристаллизации металла давление Р, сбрасывается, и стержень 3 окончательно извлекается механизмом 6.

Пример. Биметаллическую заготовку размером 450 100x100 мм, внещний слой которой представляет собой чугунную литую трубу, получают путем заливки свинцового баббита марки ББ при (. При освобождении внутренней полости отливки выще 98% наблюдают явление разгерметизации внутренней полости отливки, а при снижении ниже 95% повышается величина концевой обрезки отливки.

Изобретение позволяет повысить однородность свойств отливки по высоте.

Ожидаемый годовой экономический эффект составит ПО-120 тыс руб.

Формула изобретения

Способ получения биметаллических трубчатых изделий, включающий заливку металла внутреннего слоя в зазор между стержнем и твердой основой изделия, создание на металл в процессе его кристаллизации давления величиной 15-30 кбар и противодавления, извлечение стержня, отличающийся тем, что, с целью повыщения однородности отливки по ее высоте, извлечение стержня производят до создания давления и противодавления на металл, при этом стержень извлекают до освобождения внутренней полости изделия на 95-98%. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 556889, кл. В 22 D 13/00, 1975.

2.Авторское свидетельство СССР № 789241, кл. .В 22 D 19/00, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллических трубчатых изделий и устройство для его осуществления | 1978 |

|

SU789241A1 |

| Способ получения биметаллических трубчатых изделий | 1981 |

|

SU996091A1 |

| Способ получения биметаллических трубчатых изделий | 1981 |

|

SU1014647A1 |

| СПОСОБ ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КРУПНОТОННАЖНЫХ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОНТЕЙНЕРОВ (ТУК) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) ФЕРРИТНОГО И АУСТЕНИТНОГО КЛАССОВ ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) | 2013 |

|

RU2531157C1 |

| Устройство для изготовления биметаллических заготовок | 1977 |

|

SU789240A1 |

| Способ центробежной биметаллизации отливок | 1989 |

|

SU1708508A1 |

| Способ однонаправленного и ускоренного затвердевания крупногабаритных толстостенных центробежно-литых стальных заготовок | 2019 |

|

RU2727369C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДЛЯ ИСПЫТАНИЯ НА СРЕЗ СОЕДИНЕНИЯ СЛОЯ С ОСНОВОЙ | 2008 |

|

RU2360766C1 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

Авторы

Даты

1983-02-23—Публикация

1981-11-04—Подача