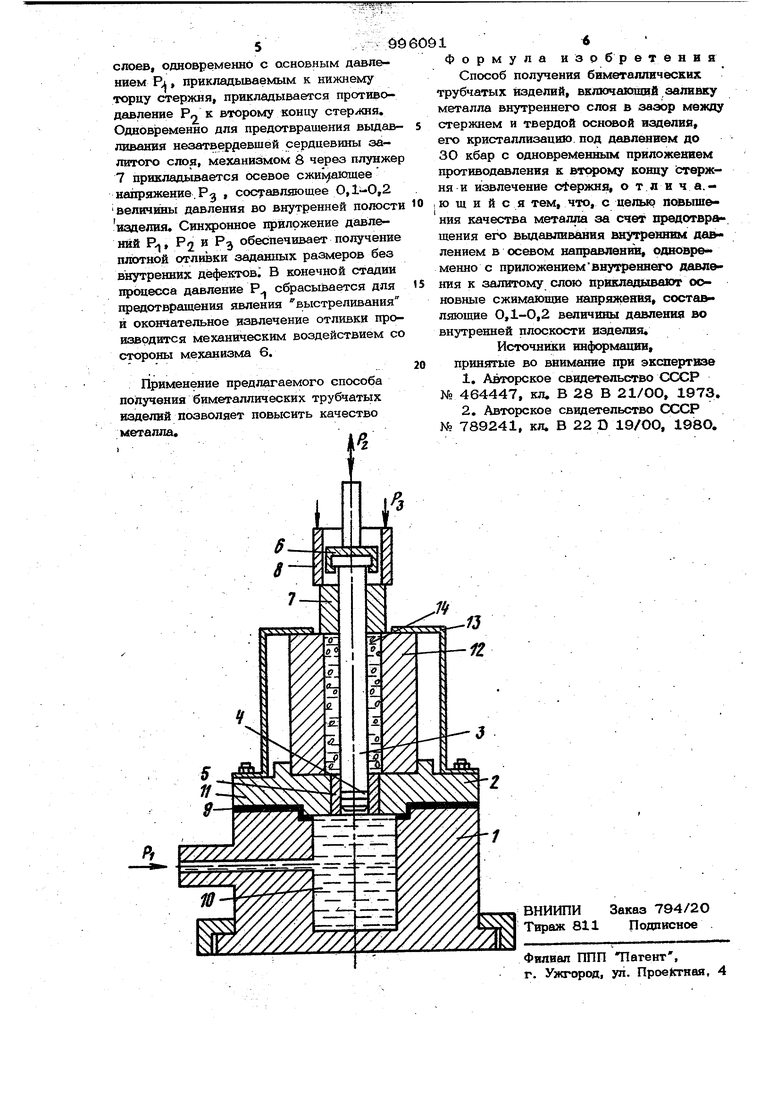

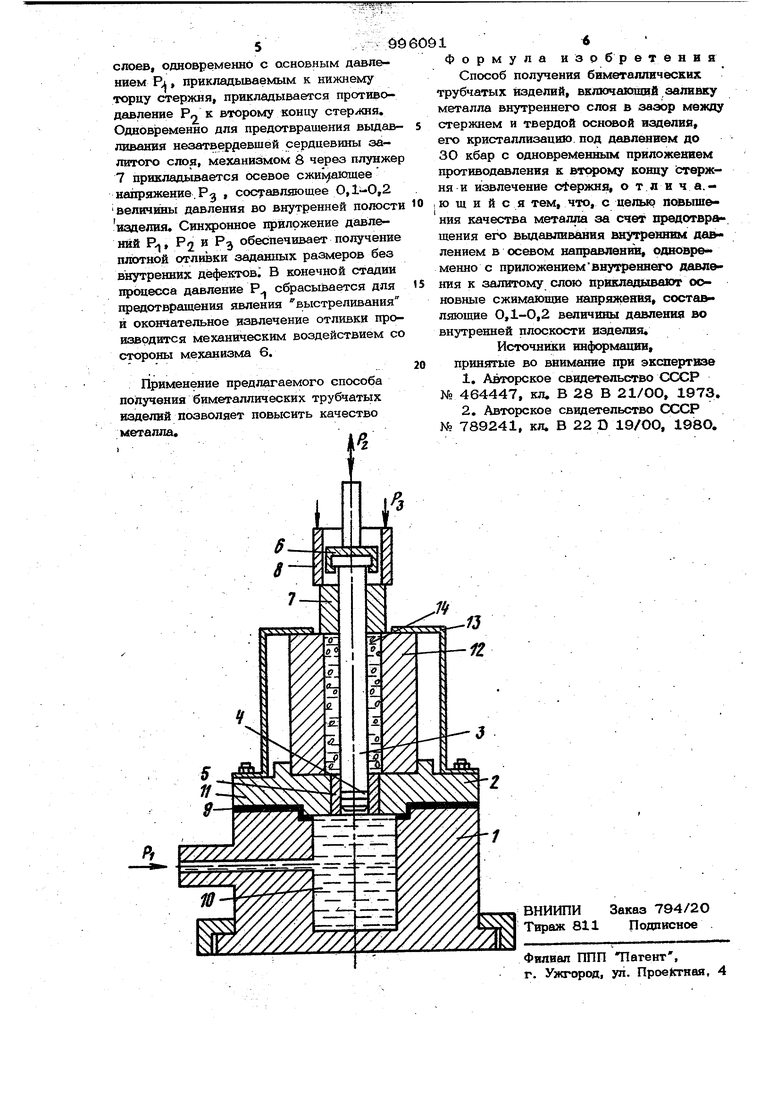

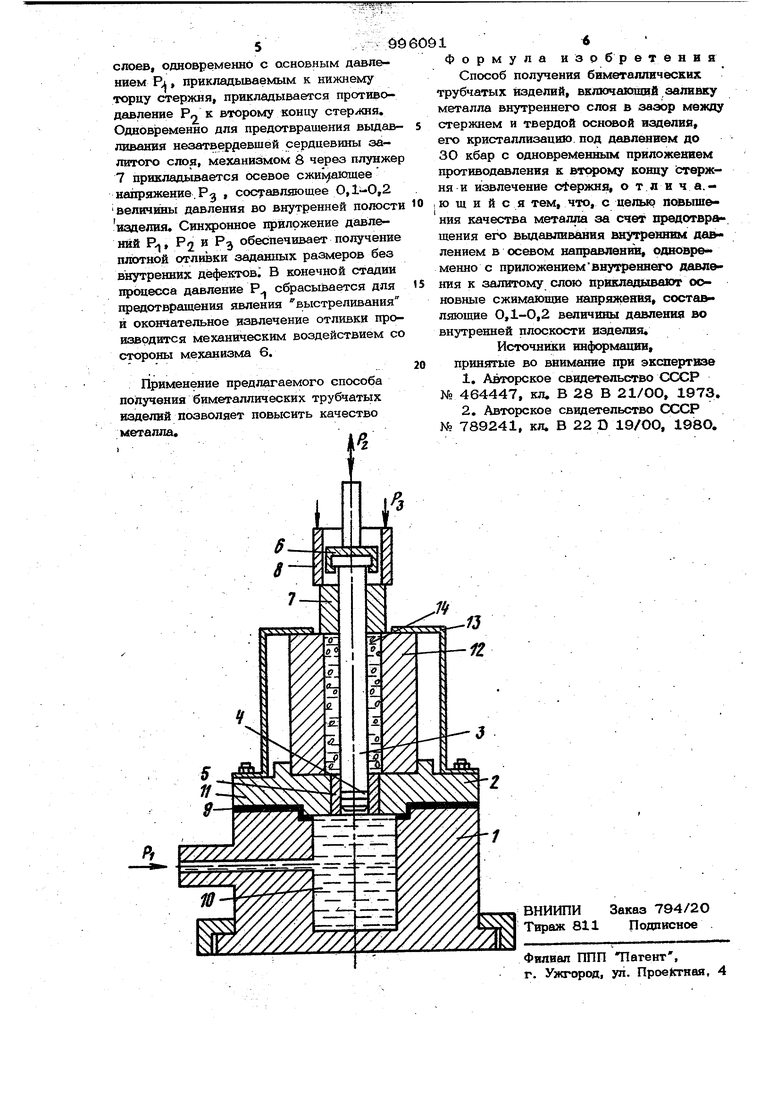

Изобретение относится к литейному производству, конкретнее к производству крупногабаритных массивных биметаллических трубчатых изделий. Известен способ производства литых трубных изделий, включающий, заливку расплавленного металла внутреннего слоя в твердую основу изделия, его . 1фисталлизацшо на стержне и последующ извлечение последнего. Такой способ поз воляет получать крупногабаритные массивные трубчатые изделия с калиброванным внутренним отверстием на достаточ но простом и надежном в эксплуатации оборудовании С1 . Недосуатком этого способа 5шляется невысокое качество металла литого сло которое значительно ниже по сравнению с центробежным литьем и большие трудности при извлечении стержней. Наиболее близким к изобретению по . технической сущности и достигаемому результату является способ получения биметаллических трубчатых изделий, включающий заливку металла внутреннего слоя в зазор между стержнем и твердой основой, его кристаллизацию и извлечение стержня, причем, к одному из торцов стержня прикладывают давление 1530 кбар с одновременным приложением противодавления к второму концу стержн ня. Этот способ обеспечивает плотное соединение слоев и улучшение удаления стержня С23 , Недостатками известного способа являются возможность вьщавливания металла высоким внутренним гидростати ческим давлением в осевом направлении вследствие большой величины последнего с одной стороны и малая толщина слоя затвердевшего металла на торце (свободном) изделия к моменту создания давления с другой стороны. Цель изобретения - повышение качества металла за счет предотвращения его вьщавливания внутренним давлением в осевом направлении. Поставленная цель достигается тем, чтосогласно способу получения биметаллических трубчатых изделий, включающему заливку металла внутреннего слоя в зазор между стержнем и твердои основой изделия, его кристаллизацию под давлением с одно,временным приложением противодавления к второму концу стержня и извлечение стержня, одновр&менно с приложением внутреннего давления к залитому слою прикладывают осевые сжимающие напряжения, составляющие 0,1-0,2 величины давления во внутренней полости изделия. Достижение указанной цели объясняется тем, что, приложив после заливки металла внутреннего слоя в зазор между стержнем и твердой основой к залитому слою осевые сжимающие Hanpsb жения, составляющие 0,1-О,2 величины давления во внутренней полости изделия одновременно с приложением внутреннего давления 30 кбар, предотвращается вьщавливание залитого слоя в осевом направлении. В известном способе наличие свободной торцовой поверхности создает возмолшость выдавливания металла внутреннего слоя внутренним давлением в осевом направлении. Вследствие этого либо получение бракованной отливки по геометрическим размерам залитого слоя либо вытекания металла (в случае развития сквозной трещины в .затвердевшей корочке металла в торцовой поверхности). Предлагаемый способ позволяет избе жать недостатков и обеспечивает стабил ное получение годных отливок. Положительный эффект приложения -, осевого сжимающего напряжения, состав ляющего 0,1-0,2 от величины давления во внутренней полости изделия обуславл вается тем, что при создании давления, меньшего 6,1 величины давления во внутренней полости изделия, его оказывается недостаточно для эффективного предотвращения вьщавливания незатвердевщей сердцевины залитого слоя. Приложение осевого сжимающего напряжения выше 0,2 величины давления во внутренней полости изделия нецелесообразно, так как при величине давления во внутренней полости до ЗО кбар, величина осевого сжимающего напряжения в 3-6 кбар удовлетворяет указанным т требованиям. На чертеже приведена схема устройтва для осуществления предлагаемого пособа, - Устройство для осуществления предагаемого способа состоит из контейнера 1 высокого давления, в верхней часи которого установлена крышка 2 и по си которого выполнено цилиндрическое отверстие, в котором закреплен стерень 3 с набором уплотнительных элементов 4, Стержень крепится и центриуется в крышке контейнера через промежуточную втулку 5 и связан с мехаизмом 6 создания противодавления. На дной оси со стержнем находится плунжер 7, связанный с механизмом создания осевого сжимающего напряжения 8, Между крыщкой и телом контейнера установлены уплотнения 9 и в коигейнер залита рабочая жидкость 10. Крышка контейнера со стороны, противоположной полости контейнера,, снабжена фланцем 11 и губками 12 для крепления наружной втулки 13 изделия, Способ осуществляется следующим образом. До начала процесса во фланцах 11 крышки 2 устанавливается твердая основа многослойного изделия, которая крепится к контейнеру губками 12, Фланцы позволяют выставить наружную втулку строго по оси устройства, исключая ее радиальное смещение по ходу процесса, чем обеспечивается минимальная разностенность готового изделия. Затем строго по оси контейнера 1 через промежуточную втулку 5, запрессованную в крыпьке контейнера, устанавливается стержень 3 заданного диаметра с набором уплот нительных элементов 4, которые предотвращают проникновение рабочей жидкооти 10 в полость изделия до начала процесса и прорыв жидкости при обработке внутренней поверхности. После заливки в контейнер рабочей жидкости устройств во подготовлено к осуществлению процеоса. Затем в форму, образованную наружной втулкой изделия и стержнем 3 заливается жидкий металл сердцевины 14 и начинается его кристаллизация на стержне, В рабочей .полости контейнера создается рабочее давление до ЗО кбар, которое начинает вьщавливать, по мере охлаждения металла стержень 3, обжимая при этом внутренний слой изделия. Для повышения эффекта уплотнения литого металла, обеспечения его необходимого качества и плотности соединения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллических трубчатых изделий | 1981 |

|

SU1014647A1 |

| Способ получения биметаллических трубчатых изделий и устройство для его осуществления | 1978 |

|

SU789241A1 |

| Способ получения биметаллических трубчатых изделий | 1981 |

|

SU997971A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДЛЯ ИСПЫТАНИЯ НА СРЕЗ СОЕДИНЕНИЯ СЛОЯ С ОСНОВОЙ | 2008 |

|

RU2360766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| Способ центробежной биметаллизации отливок | 1989 |

|

SU1708508A1 |

Авторы

Даты

1983-02-15—Публикация

1981-07-07—Подача