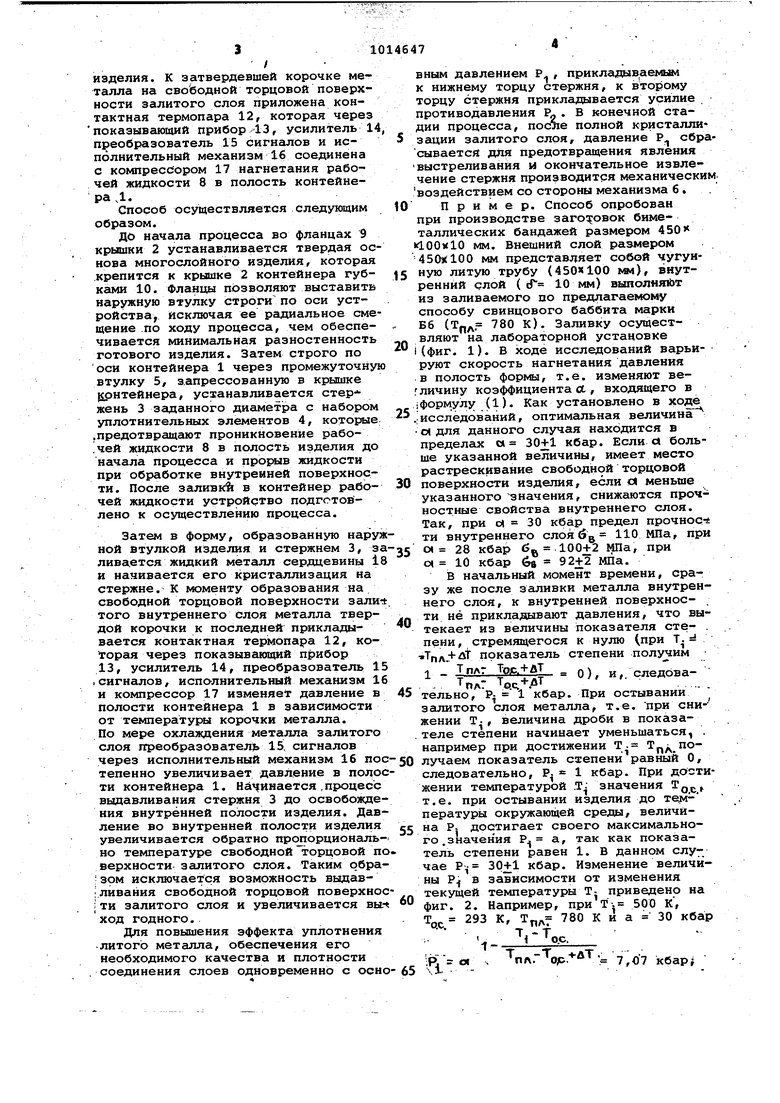

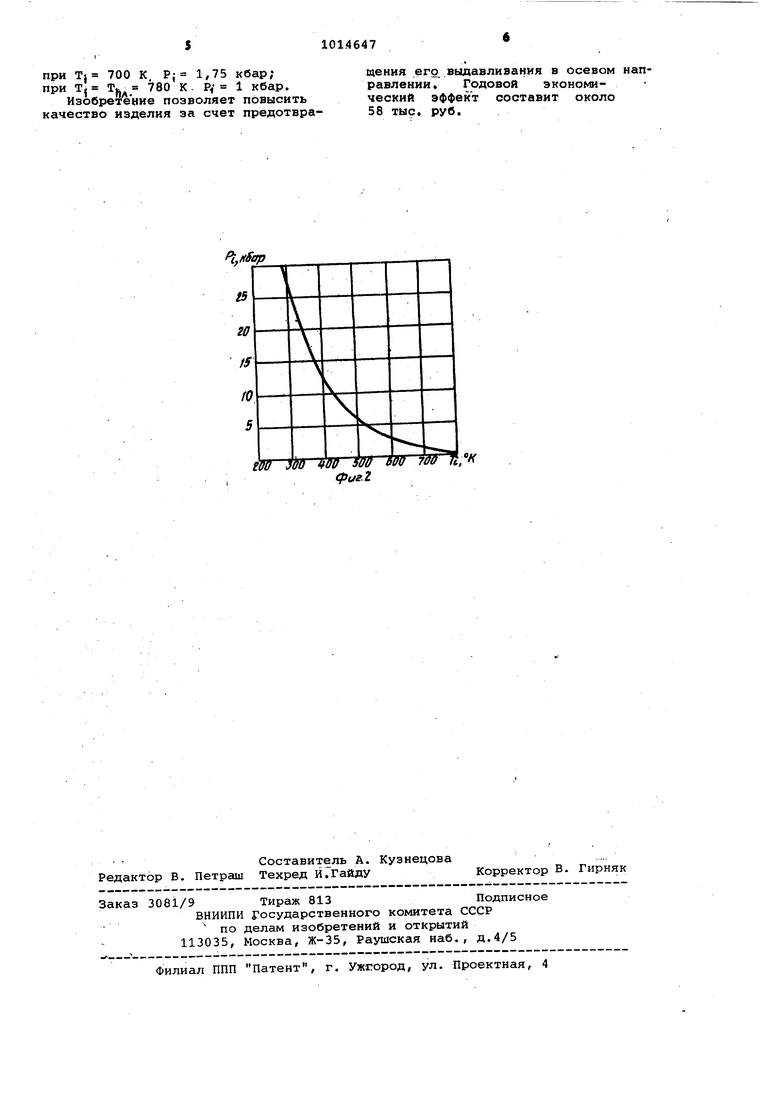

Изобретение относится к литейному производству, а именно к производству крупногабаритных массивных биметаллических трубчатых изде лий. Известен способ производства ли тых трубных изделий, включающий за ливку расплавленного металла внутреннего слоя в твердую основу изделия, его кристаллизацию на стерж не и последующее извлечение послед него f 1 . Недостатком способа является не высокое качество металла литого сл Наиболее близким по технической сущности к предлагаемому является способ получения биметаллических трубчатых изделий, включающий заливку металла внутреннего слоя в зазор между стержнем и твердой осн вой-, его кристаллизацию и извлечение стержня, причем к одному из то цов стержня прикладывают давление 15-30 кбар с одновременным приложением противодавления к второму торцу стержня. Такой способ обеспечивает плотное соединение слоев улучшение удаления стержня 2. Недостатком известного способа является возможность выдавливания талла высоким внутренним давлением joceBC направлении вследствие большой величины последнего с одной стороны и недостаточной толщины корочки затвердевшего металла на торце изделия к моменту приложения давлений с другой стороны. Цель -изобретения - повышение ка чества изделия. ;, Поставленная цель достигается тем что согласно способу,включающему з ливку металла внутреннего слоя в зазор между стержнем и твердой основой изделия и наложение давления на металл в процессе его кристаллизации и охлаждения с одновременным извлечением стержнем, давление на металл постепенно повышают от а мосферного до.заданного по следующей зависимости i О.с. .-Тас.Т Твкущее давление на металл внутреннего слоя, бар/ размерный эмпирический коэ фициент, бар/ Т. - текущая температура свобод ной торцовой поверхности внутреннего слоя. К; температура плавления металла заливаемого слоя. К температура окружакяцей сре ды, К йТ - температура перегрева зали емого металла, К. При- извлечении стержня освобожд мая внутренняя полость изделия заполняется рабочей жидкостью под высоким давлением и окончательное охлаждение металла и формирование структуры сердцевины происходят в условиях распрес.совки .залитого слоя. Воздействие высокого гидростатического давления обеспечивает качественное сцепление слоев и сопровождается незначительной пластической деформации ей за счет уменьшения толщины залитого слоя (закрытие микротрещин, пор, газовых раковинJ. Совместное действие высокого гидростатического давления и деформации способствует получению плотной бездефектной отливки. В момет, когда толщина затвердевшей корочки металла невелика, появляется опасность выдавливания торцовой стенки залитого слоя или даже растрескивания торцовой поверхности и выстреливания жидкой сердевины залитого слоя, поэтому величину прикладываемого давления повышают постепенно, в обратной зависимости от температуры свободной торцовой поверхности внутреннего слоя, т.е. по мере увеличения тол щины корочки у торцовой поверхности. Эмпирический размерный коэффициент с по физическому смыслу представляет собой-максимальное давление, которое прикладывают к внутрен{ ему слою в момент его полного затвердевания и остывания до температуры окружающей среды (Тг Р а). Характер изменения величины давления от атмосферного до высокого гидростатического, численно равного о , в виде степенной функции выбран на основе статистической обработки экспериментальных данных по графикам, соответствующим оптимальному характеру изменения давления. На фиг. 1 приведена схема устройства для осуществления предлагаемого способа; на фиг. 2 - график, построенный по полученным в ходе испытания устройства экспериментальным данным. Устройство для осуществления способа состоит из контейнера 1 вы-сокого давления. В верхней части контейнера 1 установлена крышка 2 и по его оси выполнено цилиндрическое отверстие, в котором закреплен стержень 3 с набором уплотнительных элементов 4. Стержень крепится и центрируется в крышке контейнера через промежуточную втулку 5 и связан с механизмом 6 создания противодавления. Между крышкой 2 и телом . контейнера 1 установлены уплотнения 7 и в контейнер залита рабочая жидкость 8. Крышка контейнера со стороны, противоположной полости контейнера, снабжена фланцем 9 и губками 10 для крепления наружной втулки 11 изделия. К затвердевшей корочке металла на свободной торцовой поверхности залитого слоя приложена контактная термопара 12, которая через показывающий прибор 13, усилитель 14 преобразователь 15 сигналов и исполнительный механизм 16 соединена с компрессором 17 нагнетания рабочей жидкости 8 в полость контейнера Д, Способ осуществляется следующим образом. ДО начала процесса во фланцах 9 крышки 2 устанавливается твердая основа многослойного , которая крепится к крышке 2 контейнера губками 10. Фланцы позволяют выставить наружную втулку строги по оси устройства, исключая ее радиальное смещение по ходу процесса, чем обеспечивается минимальная разностенность готового изделия. Затем строго по оси контейнера 1 через промежуточную втулку 5, з,апрессованную в крышке { рнтейнера, устанавливается стер жень 3 заданного диаметра с набором уплотнительных элементов 4, которые .предотвращают проникновение рабо.чей жидкости 8 в полость изделия до начала процесса и прорыв жидкости при обработке внутренней поверхности. После заливки в контейнер рабочей жидкости устройство подготовлено к осуществлению процесса. Затем в форму, образованную наруж ной втулкой изделия и стержнем 3, за ливается жидкий металл сердцевины 1 и начивается его кристаллизация на стержне. К моменту образования на свободной торцовой поверхности зали того внутреннего слоя металла твердой корочки к последней прикладывается контактная термопара 12, которая через показывающий прибор 13, усилитель 14, преобразователь 1 сигналов, исполнительный механизм 16 и компрессор 17 изменяет давление в полости контейнера 1 в зависимости от температуры корочки металла. По мере охлаждения металла залитого слоя преобразователь IS, сигналов через исполнительный механизм 16 пос тепенно увеличивает давление в полос ти контейнера 1. Начинается,процесс выдавливания стержня 3 до освобождения внутренней полости изделия. Давление во внутренней полости изделия увеличивается обратно пропорционально температуре свободной торцовой по верхности залитого слоя. Таким обра-зрм исключается возможность выдав;ливания свободной торцовой поверхнос I ти залитого слоя и увеличивается выход годного. Для повышения эффекта уплотнения литого металла, обеспечения его необходимого качества и плотности . соединения слоев одновременно с осно вным давлением Р., прикладываемым к нижнему торцу стержня, к второму торцу стержня прикладывается усилие противодавления Р,, . В конечной стадии процесса, после полной кристаллизации залитого слоя, давление Р. сбра сывается для предотвращения явления выстреливания и окончательное извлечение стержня производитря механическим, воздействием со стороны механизма б. Пример. Способ опробован при производстве заго; овок биметаллических бандажей размером 450 йООкЮ мм. Внешний слой размером 450к100 мм представляет собой чугунную литую трубу (450x100 мм), внутренний слой ( 1 10 мм) выполняет из заливаемого по предлагаемому способу свинцового баббита марки Вб (. 780 к). Заливку осуществляют на лабораторной установке (фиг. 1). в ходе исследований варьируют скорость нагнетания давления В полость формы, т.е. изменяют величину коэффициента ct, входящего в формулу (1). Как установлено в ходе исследований, оптимальная величина а для данного случая находится в пределг1Х « 30+1 кбар. Если rt больше указанной величины, имеет место растрескивание свободной торцовой поверхности изделия, если d меньше указанного значения, снижаются прочностные свойства внутреннего слоя. Так, при d 30 кбар предел прочное- ти внутреннего слояйц 110 МПа, при м 28 кбар б 100+ МПа, при о« 10 кбар 6 92+2 МПа. в начальный момент времени, сразу же после заливки металла внутреннего слоя, к внутренней поверхности не прикладашают давления, что вытекает из величины показателя сте- . пени, стремящегося к нулю (при J. .Тпл,+ л1 показатель степени получим 1 - Тплг ТОР.+ДТ Qj и,, следоваТо.с;+ЛТ тельно, Р 1 кбар. При остывании залитого слоя металла, т.е. при с нижении Т, величина дроби в показателе степени начинает уменьшаться, .,.. например при достижении Т Т,д получаем показатель степени равный О, следовательно, Р 1 кбар. При достижении температурой Т значения Tgcf т.е. при остывании изделия до температуры окружающей среды, величина р. достигает своего максимального.значения Р а, так как показатель степени равен 1. В данном случае Р:,- 30+1 кбар. Изменение величины Р в зависимости от изменения текущей температуры Т приведено на фиг. 2. Например, при Т-. 500 К, TOJ. 293 К, Тп 780 К и а 30 кбар .c. Трл.-V 7,07 кбар;

при Т, 700 К. Р; 1,75 кбар;

и V- ®° К. Р,. 1 .

изобретение позволяет повысить качество изделия за счет предотвращения его выдавливания в осевом направлении. Годовой экономический эффект составит около 58 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллических трубчатых изделий | 1981 |

|

SU996091A1 |

| Способ получения биметаллических трубчатых изделий и устройство для его осуществления | 1978 |

|

SU789241A1 |

| Способ получения биметаллических трубчатых изделий | 1981 |

|

SU997971A1 |

| Способ изготовления биметаллических отливок червячных колес | 1985 |

|

SU1313555A1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312738C1 |

| Способ получения биметаллических отливок | 1985 |

|

SU1286343A1 |

| СПОСОБ ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КРУПНОТОННАЖНЫХ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОНТЕЙНЕРОВ (ТУК) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) ФЕРРИТНОГО И АУСТЕНИТНОГО КЛАССОВ ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) | 2013 |

|

RU2531157C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

| Способ изготовления полой литой металлокерамической заготовки | 2022 |

|

RU2789526C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНЫХ БИМЕТАЛЛИЧЕСКИХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК ИЗ РАЗЛИВАЕМЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2147264C1 |

СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБЧАТЫХ ИЗДЕЛИЙ, включающий заливку металла внутреннего слоя в зазор между етерзкнем и твердой основой изделия и наложение давления на металл в процессе его кристаллизации и охлаждения с одновременным изйтечением стержня, отличающийся тем, что, с целью павы-: шення качества изделия, давление на металл постепенно повышают от атмосферного до заданного по следуницей зависимости Т,-Т fТплГ Т Т ;Р,« .. / где Р - текущее давление на металл внутреннего слоя, бар,о - размерный эмпирический козффициент, бар; текущая температура свободг Т, ной торцовой поверхности внутреннего слоя изделия, К; ТрлГ температура плавления металла внутреннего слоя, -К; Vтемпература окружающей среды, К; дТ - температура перегрева заливаемого металла, К. 4 а

iS

го ts

fO 5

lUD Ш чЬО Ш Sff& , Л 7с/г2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изгтовления трубок | 1973 |

|

SU464447A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения биметаллических трубчатых изделий и устройство для его осуществления | 1978 |

|

SU789241A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-04-30—Публикация

1981-10-26—Подача