1

Изобретение относится к обработке металлов гидростатическим давлением, а именно к способам производства крупнргабаритньох массивных биметаллических трубчатых изделий.

Известен- ряд способов получения многослойных труб с различными видами пластического деформирования-с использованием составной заготовки, например способ безоправочного и оправочного волочения l 2 и L3J,

Однако обработка пластическим деформированием многослойных труб зачастую не обеспечивает необходимое сцепление между слоями. Кроме того, ограниченность сортимента по наружному диаметру сужает область использования известных способов, а для изготовления коротких массивных изделий большого диаметра эти способы практически неприменимы.

Известен способ получения крупногабаритных- биметаллических труб центробежным литьем, который используется для производства массивных коротких изделий большого диаметра, для бездефектной тонкослойной заливки крупногабаритных втулок диаметром от 400 до 1400 мм с равнораспределенными по всему слою составляющими сплава, обеспечивает необходимую .плотность соединения слоев и высокое качество сердцевины многослойного изделия (плотные беспористые отливки) j ,

Недостатки способа состоят в том, что производство крупногабаритных многослойных труб на установках центробежного литья требует создания

10 сложного громоздкого оборудования, что приводит к ряду трудностей при его эксплуатации и снижает эффективность применения способа при прризводстве особо крупных изделий, а изготовление многослойных трубчатых изделий специального назначения с жесткими допусками по толщине стенки питого слоя требует большого количества дополнительных операций по

20 калибровке слоев.

Известен также способ для изготоеления виброгидропрессованных труб Sj

Однако такой способ не позволяет 25 обеспечить равномерное уплотнение

смеси по всей толщине слоя, получить изделие с плотной структурой слоев и необходимым сцеплением между ними, что снижает качество изготовляе 1ьгх 30 изделий.

Наиболее близким по технической сущности к предлагаемому является способ производства литых трубных изделий, включающий заливку расплавленного металла внутреннего слоя в твердую основу изделия, его кристаллизацию на стержне и последующее извлечение последнего. Такой способ позволяет получать крупногабаритные массивные трубчатые изделия с калиброванным внутренним отверстием на достаточно простом и надежном в эксплуатации оборудовании б . ,

Недостатком способа является невысокое качество металла литого слоя, которое значительно ниже по сравнению с центробежным литьем, и большие трудности при извлечении стержней.

Цель изобретения - обеспечение требуемой структуры металла внутреннего слоя, плотного соединения слоев и улучшения удаления стержня при производстве крупногабаритных многослойных трубчатых изделий.

Поставленная цель достигается тем, что по мере охлаждения металла сердцевины внутреннего слоя к одному из торцов стержня прикладывают гидростатическое давление кбар с одно,временным приложением противодавления ко второму торцу стержня.

Достижение указанной цели объясняется тем, что при плавном постепенном извлечении оправки, по мере охлаждения металла, освобождаемая внутренняя полость изделия заполняется рабочей жидкостью под высоким давлением и .окончательное охлаждение металла и формирование структуры сердцевины происходит в условиях распрессовки залитого слоя. РазДача внутреннего слоя высоким гидростатическим давлением (не ниже указанных пределов) обеспечивает качественное с.цепление слоев и сопровождается незначительной пласт;ической деформацией, за счет уменьшения толщины заливки (закрытие трещин, пор, газовых аузырей). Совместное действие высокого гидростатического давления и деформации способствует получению плотной б здефект ной заливки, в то время как обычное литье под давлением до 1 кбар обеспечивает плотность структуры только поверхностного слоя 0,02-0,2 мм. Приложение противодавления ко второму торцу оправки позволяет повысить платность соединения и качество структуры металла, обеспечивает плавное ведение и регулировку процесса. Извлечен}1е стержня по мере охлаждения сердцевины, снижает дополнительные усилия и обеспечивает необходимое качество внутренней поверхности, но при ведении процесса с рабочими давлениями ниже 15 кбар, дополнительные усилия могут оказаться недостаточными для освобождения внутренней полости От формирующего инструмента .

Кроме того обработка многослойного изделия гидростатическим давлением ниже указанных пределов значительно снижает эффект повышения качества структуры и плотности литого слоя. Повышение давления рабочей жидкости выше 30 кбар следует признать нецелесообразным из-за усложнения конструкции уплотнений.

Известно устройство, включающее 1:сонтейнер высокого давления, в верхней части которого по оси контейнера выполнено цил-индрическое отверстие с закрепленной оправкой и механизм создания дополнительного противодавления к оправке 7 .

Для .осуществления способа получения биметаллических труб на контейнере известной конструкции его крышка со стороны, противоположной полости контейнера, выполнена с фланцем для фиксации наружной втулки основы и снабжена губками для крепления .основы к корпусу контейнера.

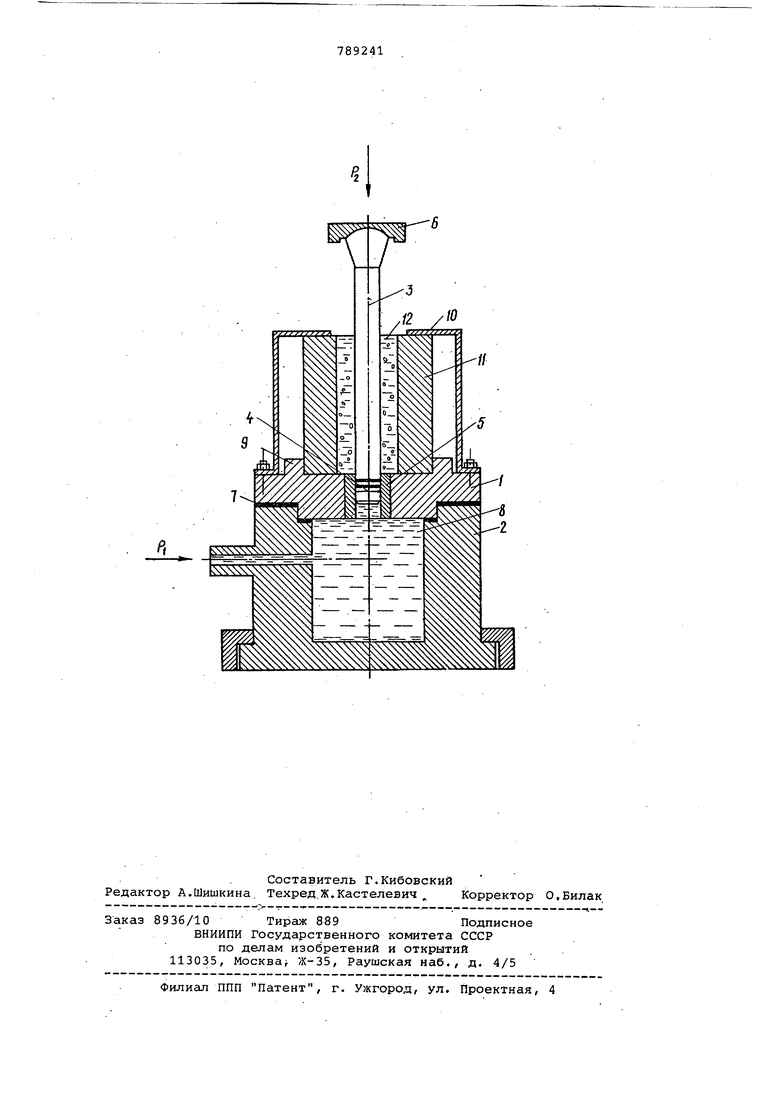

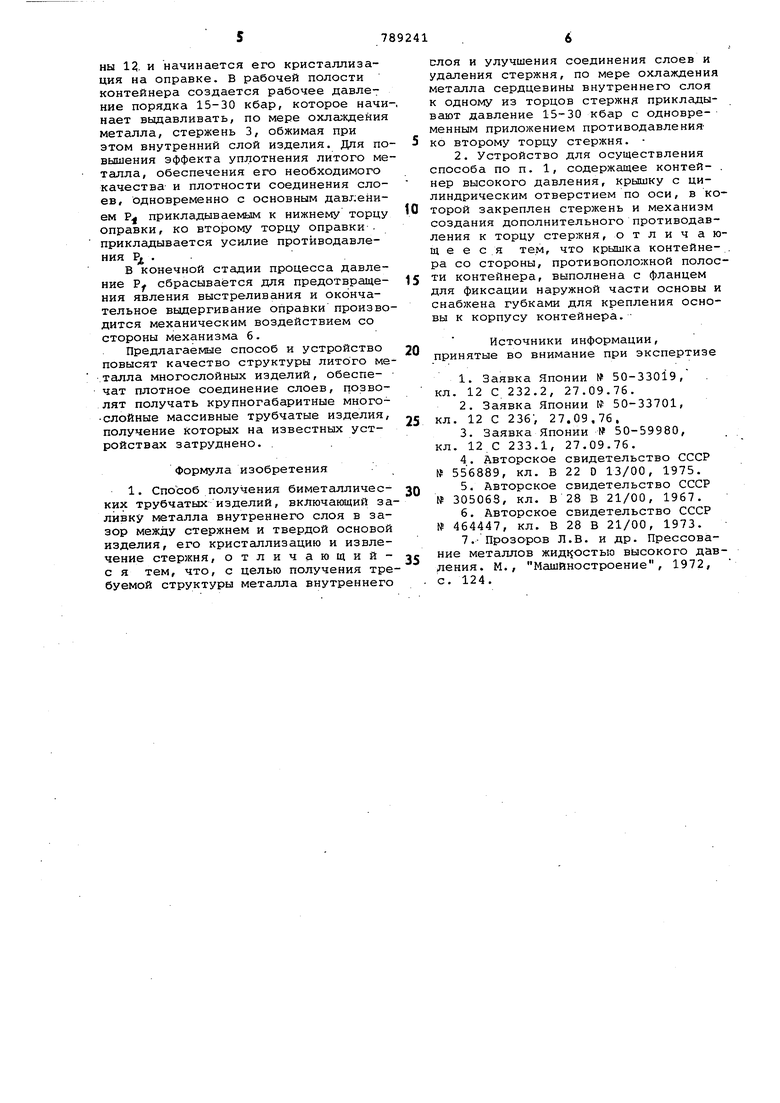

На чертеже приведена схема устройства для осуществления предлагаемого способа.

В крышке 1 верхней части контейнера 2 высокого давления по его оси выполнено цилиндрическое отверстие, в котором закреплен стержень 3 с набором уплотнительных элементов 4. Стержень крепится и центрируется в крышке контейнера через промежуточную втулку.5 и связан с механизмом б создания противодавления. Между крышкой и телом контейнера установлены уплотнения 7 и в контейнер залита рабочая жидкость 8. Крышка контейнера со стороны, противоположной полости контейнера, снабжена фланцем 9 и губками 10 для крепления наружной втулки 11 изделия . .

Способ осуществляется следующим образом.

До начала процесса во фланцах 9 крышки 1 устанавливается твердая основа многослойного изделия, которая крепится к контейнеру губками 10. Фланцы: позволяют выставить наружную втулку строгопо оси устройства, исключая ее радиальное смещение по ходу процесса, чем обеспечивается минимальная разностенность готового изделия. Затем строго по оси контейнера 2 через промежуточную втулку 5, . запрессованную в крышке контейнера, устанавливается стержень 3 заданного диаметра с набором уплотнительных элементов 4, .которые предотвращают проникновение рабочей Жидкости 8 в Х полость изделия до начала процесса ипрорыв жидкости при обработке внутренней поверхности. После заливки в контейнер рабочей жидкости устройст.во подготовлено к осущейтвлению процесса. Затем в,форму, образованную наружной втулкой изделия и стержнем 3 заливается жидкий металл сердцевины 12. и начинается его кристаллизация на оправке. В рабочей полости контейнера создается рабочее давление порядка 15-30 кбар, которое начинает выдавливать, по мере охла кдения металла, стержень 3, обжимая при этом внутренний слой изделия. Для повышения эффекта уплотнения литого металла, обеспечения его необходимого качества и плотности соединения слоев, одновременно с основным давлением Р прикладываемым к нижнему торцу оправки, ко второму торцу оправки . прикладывается усилие противодавления PJ . .

В конечной стадии процесса давление Р сбрасывается для предотвращения явления выстреливания и окончательное выдергивание оправки производится механическим воздействием со стороны механизма б.

Предлагаемые способ и устройство повысят качество структуры литого ме талла многослойных изделий, обеспечат плотное соединение слоев, позволят получать крупногабаритные много алойные массивные трубчатые изделия, получение которых на известных устройствах затруднено. .

Формула изобретения

1. Способ получения биметаллических трубчатых изделий, включающий заливку металла внутреннего слоя в зазор между стержнем и твердой основой изделия, его кристаллизацию и извлечение стержня, отличающийс я тем, что, с целью получения требуемой структуры металла внутреннего

слоя и улучшения соединения слоев и удаления стержня, по мере охлаждения металла сердцевины внутреннего слоя к одному из торцов стержня прикладывают давление 15-30 кбар с одновременным приложением противодавления5 ко второму торцу стержня.

2. Устройство для осуществления способа по п. 1, содержащее контей- . нер высокого давления, крышку с цилиндрическим отверстием по оси, в которой закреплен стержень и механизм создания дополнительного противодавления к торцу стержня, отличающ е е с я тем, что крышка контейнера со стороны, противоположной полости контейнера, выполнена с фланцем для фиксации наружной части основы и снабжена губками для крепления основы к корпусу контейнера.

Источники информации,

20 принятые во внимание при экспертизе

1.Заявка Японии № 50-33019, кл. 12 С 232.2, 27.09.76.

2.Заявка Японии № 50-33701, кл. 12 С 236, 27.09,76.

3.Заявка Японии № 50-59980, кл. 12 С 233.1, 27.09.76.

4.Авторское свидетельство СССР № 55б889, кл. В 22 О 13/00, 1975.

5. Авторское свидетельство СССР № 305068, кл. В 28 В 21/00, 1967.

6. Авторское свидетельство СССР № 464447, кл. В 28 В 21/00, 1973.

7.- Прозоров Л.В. и др. Прессование металлов жид1{остыо высокого давления. М., Машиностроение, 1972, с. 124.

PI

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллических трубчатых изделий | 1981 |

|

SU997971A1 |

| Способ получения биметаллических трубчатых изделий | 1981 |

|

SU996091A1 |

| Способ получения биметаллических трубчатых изделий | 1981 |

|

SU1014647A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Способ получения биметаллических трубчатых изделий и устройство для его осуществления | 1981 |

|

SU980948A1 |

| СПОСОБ ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КРУПНОТОННАЖНЫХ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОНТЕЙНЕРОВ (ТУК) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) ФЕРРИТНОГО И АУСТЕНИТНОГО КЛАССОВ ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) | 2013 |

|

RU2531157C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

| Устройство для пластической де-фОРМАции пОд ВыСОКиМ дАВлЕНиЕМ | 1978 |

|

SU795695A1 |

| Форма для литья биметаллических прокатных валков | 1978 |

|

SU749562A1 |

Авторы

Даты

1980-12-23—Публикация

1978-09-20—Подача