Изобретение относится к изготовлению сварных конструкций из легких сплавов, 8 частности к изготовлению рблегченнь1Х Baf фельных конструкций из алюминиевых сплавов, и может быть использовано при изготовлении корпусов или оболочек различных летательных аппаратов в a3pokocмической промышленности.:

Известны конструкции и способы изготовления вафельных конструкций из легких сплавов, применяемые в аэрокосмической промышленности, при которых осуществляют изготовление, сборку и сваркуэлементоё

вафельных конструкций. При этом для получения необходимой жесткости и прочности вафельной панели средний элемент, располагаемый между плоскими листовыми элементами, подЁергают штамповке или горячему прессованию с целью получения заданного профиля внутренних перегородок, затем к нему приваривают указанные плоские листовые элементы. Основной трудностью при осуществлении процессов сборки и сварки этих конструкций является фиксация заготовок по всей длине швов, гарантирующая отсутствие зазоров в месте

стыка между свариваемыми листовыми элементами, соблюдение соосности заготовок и обеспечение качественного сварного соединения. Кроме того, эти способы ограничивают размеры заготовок, а также исключают применение тонколистовых элементов, что приводит к увеличению веса и расходу материалов на создание вафельных конструкций.

Наиболее близким к предлагаемому по технической сущности является способ изготовления металлической многослойной панели, который позволяет получить тонко,стенную облегченную вафельную панель из титановых сплавов, для чего изготавливают многослойную конструкцию из отдельных листовых элементов. Для этого листы накладывают один на другой и соединяют их в пакет на заданных участках диффузионной сваркой. Полученный пакет герметизируют по периметру и приваривают штуцер для напуска газа под давлением в зазор между листами. После этого пакет устанавливают в приспособление таким образом, что поверхности листов находятся на заданном расстоянии от стенок приспособления. Затем пакет из сваренных листов нагревают до температуры сверхпластической деформации, подают сжатый газ в зазор между листами, в результате чего один из листов пакета деформируется между сварными швами, образуя перегородки вафельной конструкции.

Данный способ имеет целый ряд недостатков, к основным из которых относятся следующие.

1.Способ диффузионной сварки Для соединения листовых элементов отличается нестабильностью свойств, т.к. сказывается краевой эффект и не всегда обеспечивается необходимая прочность в местах наложения швов при раздувании конструкции в режиме сверхпластичности. При необходимости получения прерывистых швов в отдельных участках листов наносят специальные покрытия, обеспечивающие несплааление в этих местах, после чего покрытие необходимо удалять.

2.Герметизация многослойной конструкции по периметру не всегда обеспечивает необходимую плотность, которая требуется при раздувании конструкций в режиме сверхпластичности.

. 3. Способ имеет ограничения по используемым материалам; так, применение сплавов на основе алюминия или магния вследствие наличия у них на поверхности оксидных плен в описанной конструкции не возможно.

Целью изобретения является снижение веса и повышение надежности и качества изготовления сварных конструкций, а также стабилизация размеров конструкции.

Поставленная цель достигается тем, что в конструкции используют алюминиевые или магниевые сплавы, имеющие меньшую плотность по сравнению с титановыми сплавами и значительно меньшие температурные характеристики для достижения состояния сверхпластичности. Элементы, входящие в конструкцию, соединяют электронно-лучевой сваркой, причем сварные швы выполняют прерывистыми или по всей

длине. Средний лист пакета, выполняющий после раздувания роль каркаса жесткости, выполняют с отверстиями или окнами, которые служат каналами для перетока газа при раздувании, что способствует также

снижению общего веса конструкции. Плотность и прочность сварнь1х швов повышают исключением оксидных плен в металле шва за счет выполнения прорезей в наружных листовых элементах шириной 0,3-0,5 толщины привариваемого листа. Прорези могут иметь перемычки шириной (1-3) б , что позволяет избежать деформации заготовок при их изготовлении и выдерживать одинаковую ширину прорези и шва по всей длине

в процессе сварки. Перемычки располагают в шахматном порядке с шагом t (10-50)й , а минимальное расстояние между параллельными прорезями выбирают В (1030)6, где б - толщина привариваемого листового элемента, что значительно снижает влияние нагрева от сварки на изменение ширины параллельно расположенных прорезей. При этом для снижения деформаций и равномерного проплавления листов свар

ку выполняют электронным лучом, перемещаемым по и-образной траектории таким образом, чтобы ветви траектории были ориентированы в сторону движения источника нагрева, а расстояние между ветвями устанавливают шириной а + 2dn, где а - ширина прорези, йл - диаметр луча. Мощность электронного луча выбирают из расчета проплавления соединяемых листов на суммарную глубину всей толщины элемента

с прорезью и 0,3-0,5 толщины среднего элемента. Для стабилизации глубины проплавления отношения тепловложения на фронте плавления и в хвостовой части сварочной ванны по траектории сканирования устанавливают 2:1. Кроме того, для стабилизации размеров в процессе сварки пакет листовых элементов фиксируют между массивными -теплоотводящими плитами, используемыми как кондуктор и имеющими

сквозные пазы в местах расположения швов, а после сварки пакет в зафиксированном состоянии подвергают нагреву до температуры 0,5-0,75 Тпл. где Тпл. - температура плавления материала листовых элементов. С целью гарантированного обеспечения герметичности многослойного пакета выполняют проплавление его на вею толщину сваренных листовых злементов по замкнутому контуру сквозными прореён1э1ми швами, располагаемыми рядом с кроМками прижимного приспособления. При этом режим проплавления увеличивают на 15-20% по сравнению с оптимальным режимом проплавления пластины сплошного сечения, равной по толщине многослойному пакету, а основной теплоотвод при сварке осуществляют плотным прижатием кройок к нижней плите по всему периметру пакета в сборочно-сварочном приспособлении.

После обварки листов по контуру В пакете, в месте приварки штуцера для газа, вырезают паз глубиной от края пёкёта в среднем элементе не менее 2(5, где idтолщина наружного ли|стового злемёнта. Штуцер выполняют из того же материала, что и листы панели, и перед приварк1рй к пакету один конец его выполняют плоским, чтобы он входил в паз пакета и стыковался ,с ним. Приварку Штуцера к пакету выполняют герметичным швом одним из дуговых способов сварки, например микроплазменной сваркой. Для предотвращения затекания жидкого металла при сварке внутрь штуцера устанавливают тугоплавкую вставку, например, из меди или нержавеющей стали, сохраняя при зтом зазор и переходное отверстие между средним элементом и торцом плоской части штуцера. После сварки вставку удаляют из штуцера.

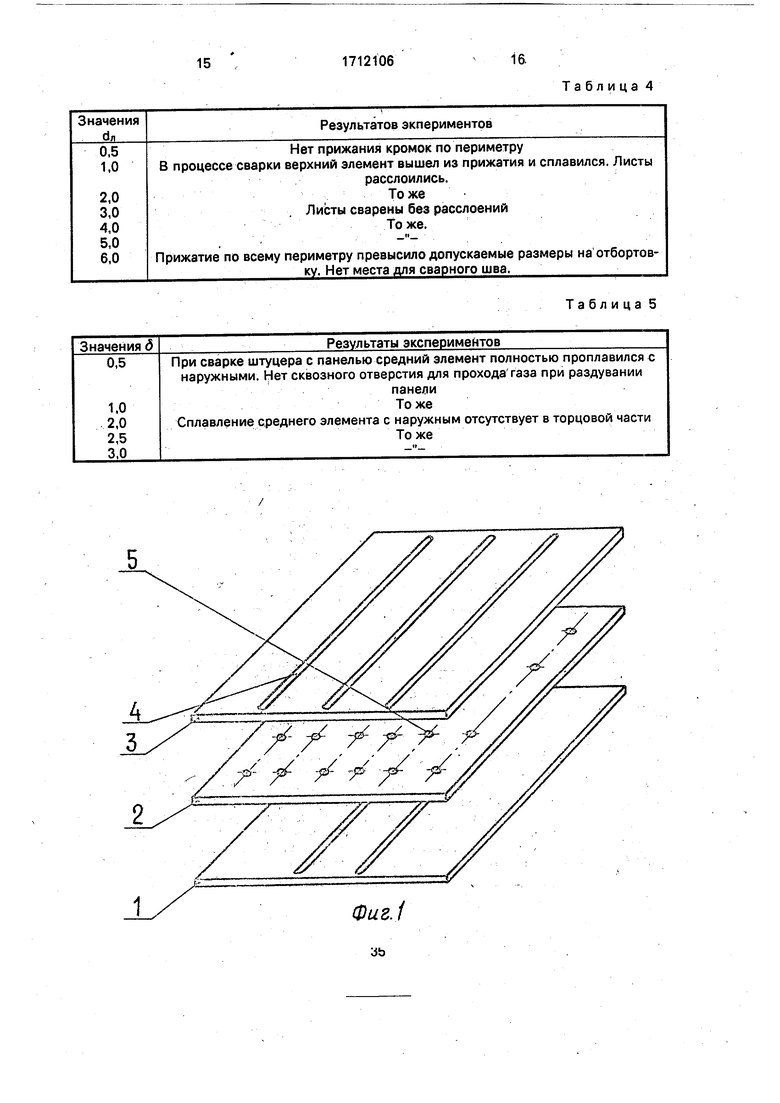

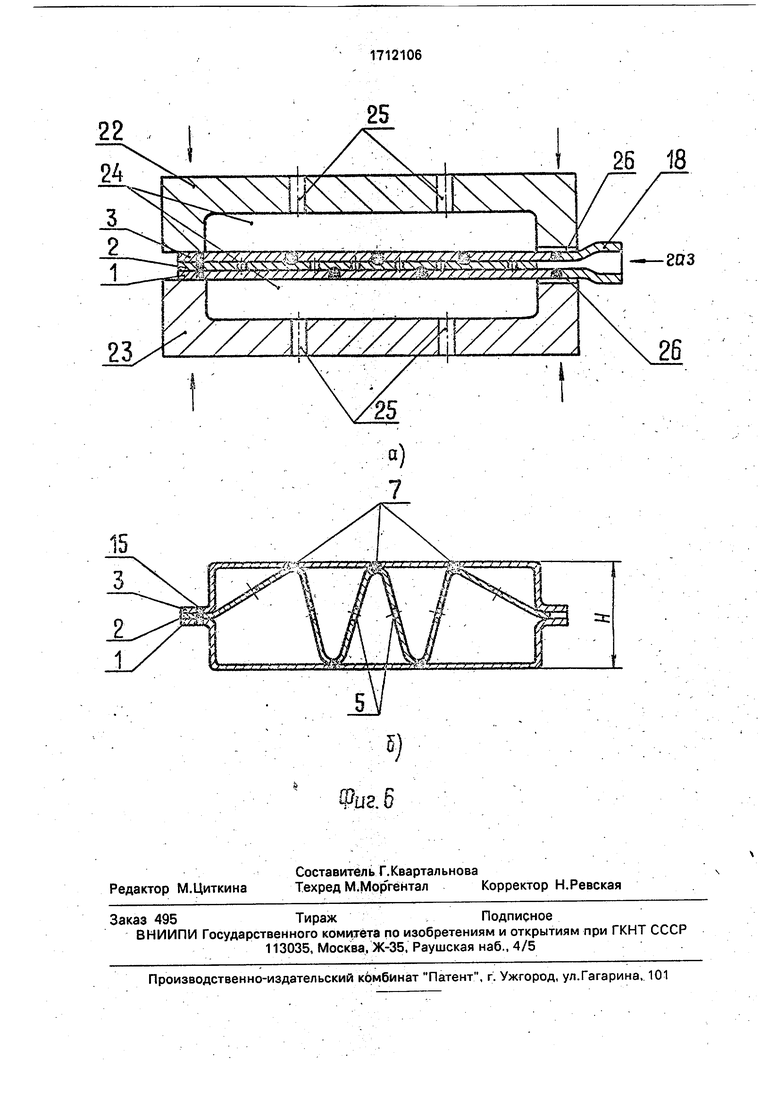

Сущность предлагаемого способа поясняется чертежами, на которых представлены порядок сборки и сварки листовых злементов с прорезями, распределение тепловложения при том, фиксация многослойного пакета между теплоотводящими плитами и герметизация его по замкнутому контуру, приварка штуцера для подачи газа, показана также готовая многослойная тонколистовая вафельная конструкция в устройстве для раздувания при нагреве и в раздутом состоянии.

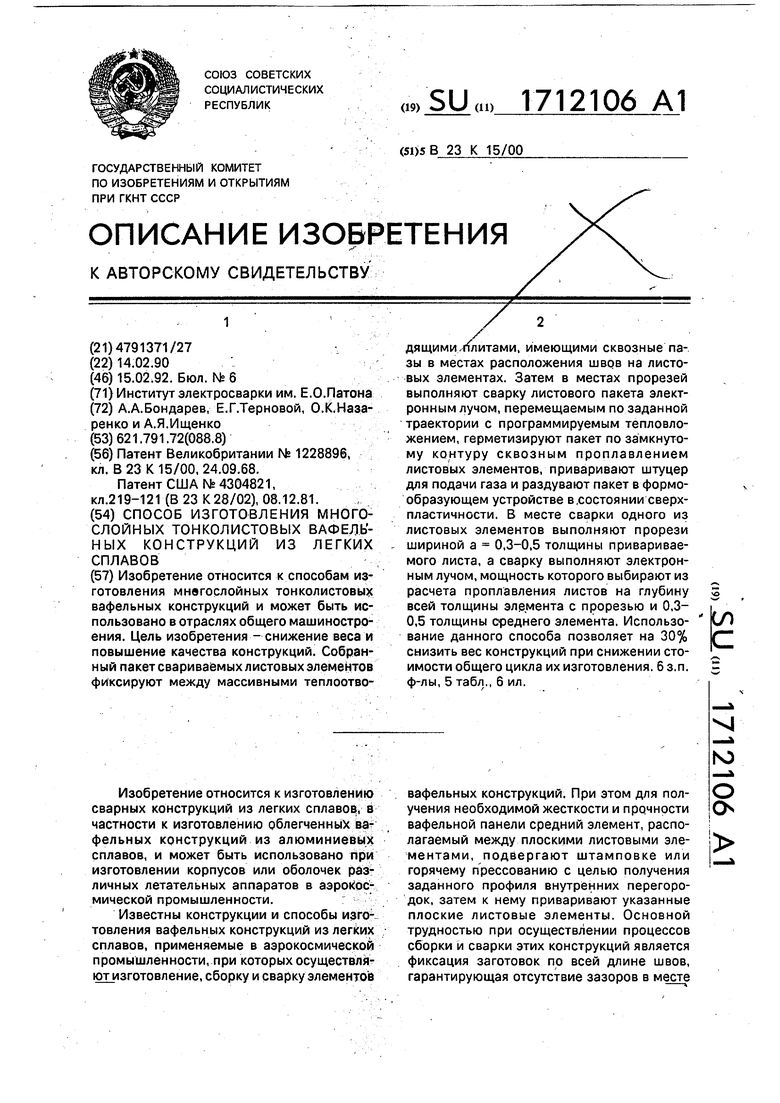

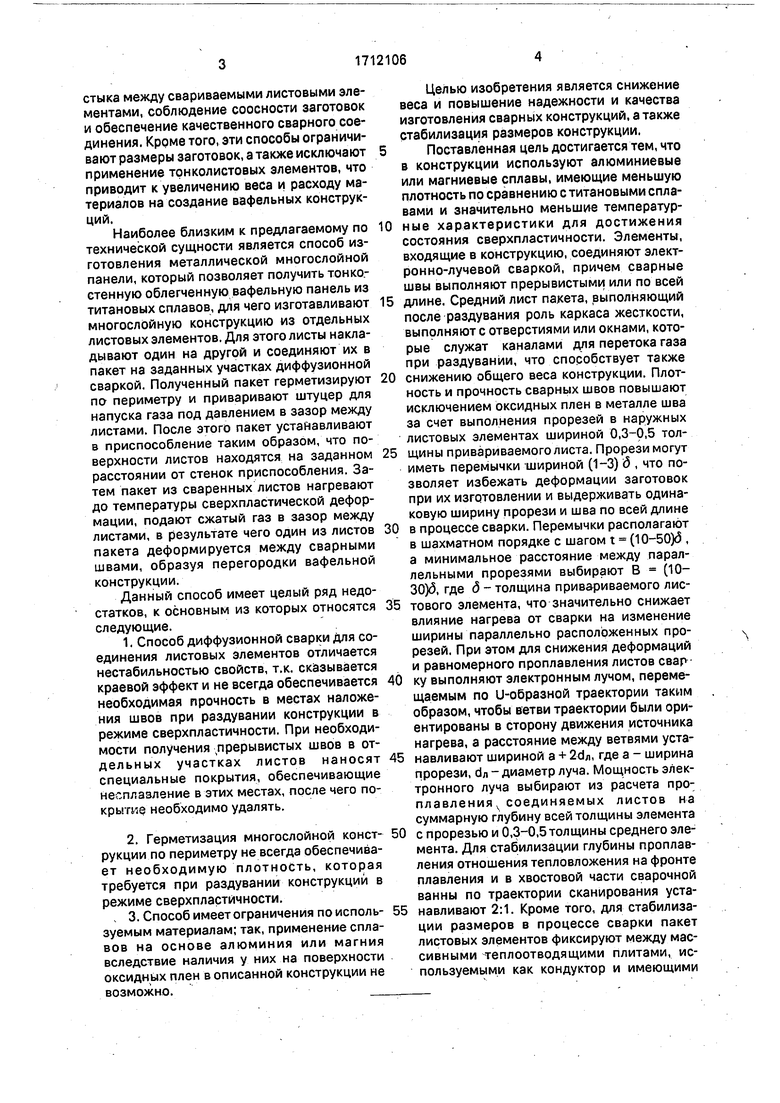

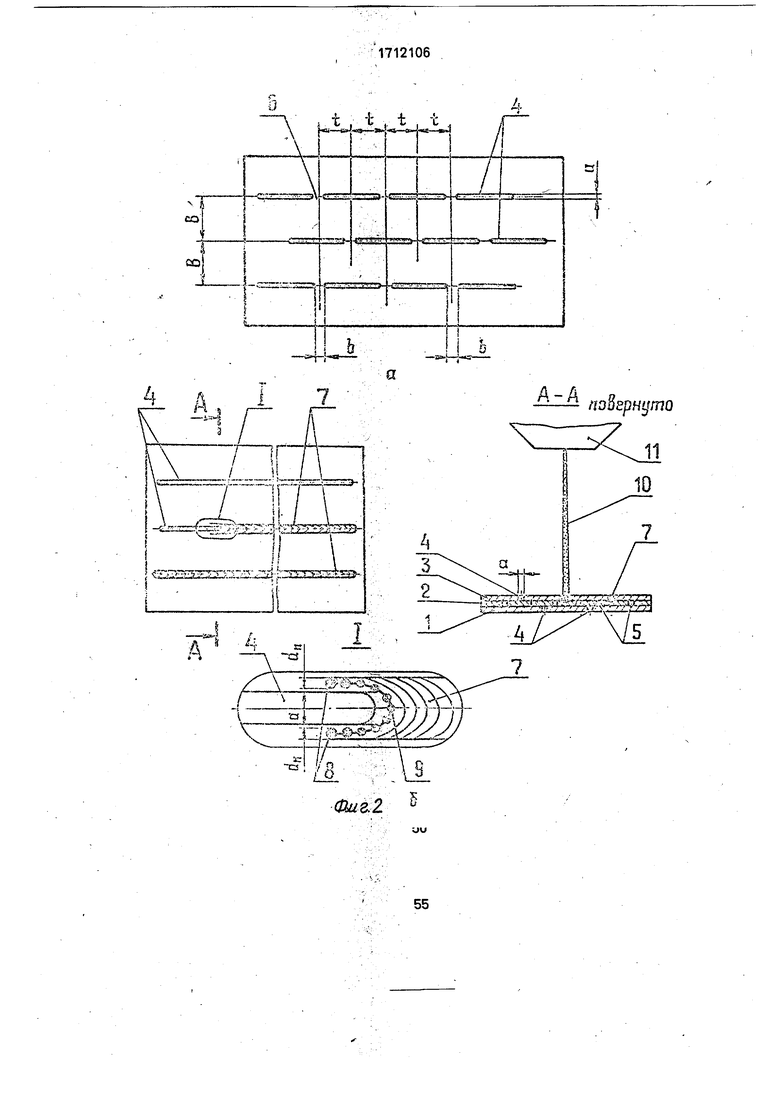

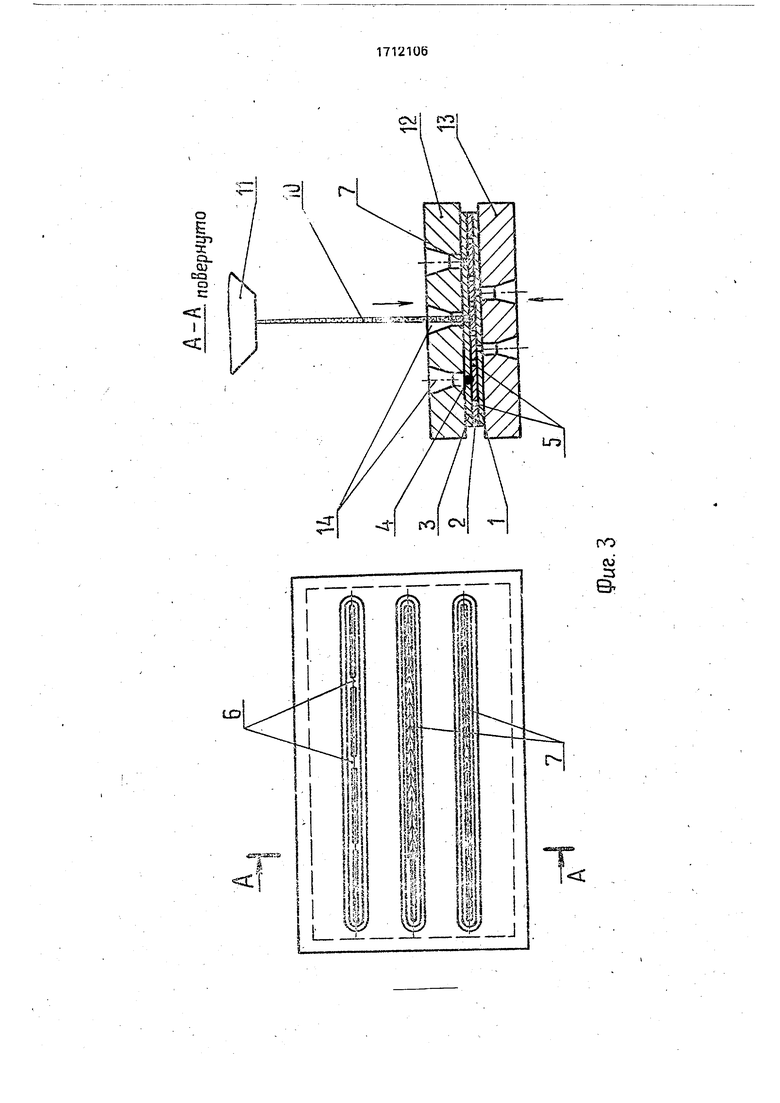

Нафиг.1 изображены листовые злёментЫ и последовательность их расположения при сборке; на фиг.2а - привариваемь1й наружный листовой элемент с прорезями и перемычками г 1ежду ними, расположейНыми в шахматном порядке по отношению к перемычкам соседних прорезей; на фйг.2б - собранные под сварку листовые элементы

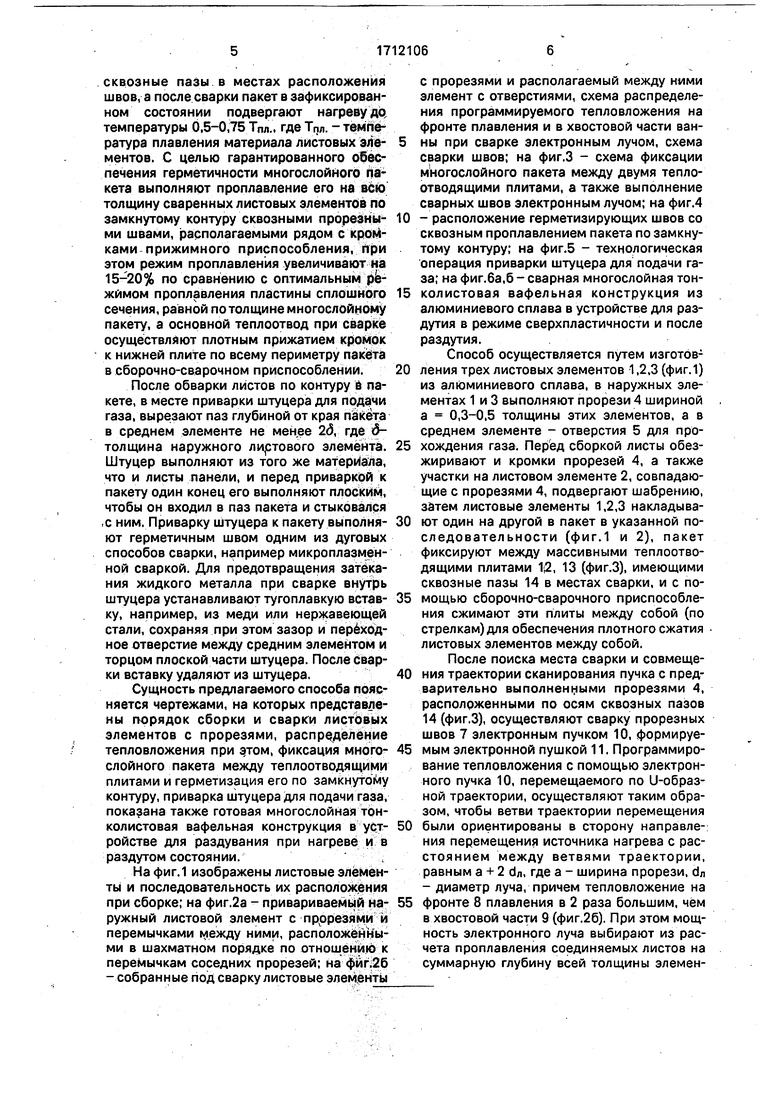

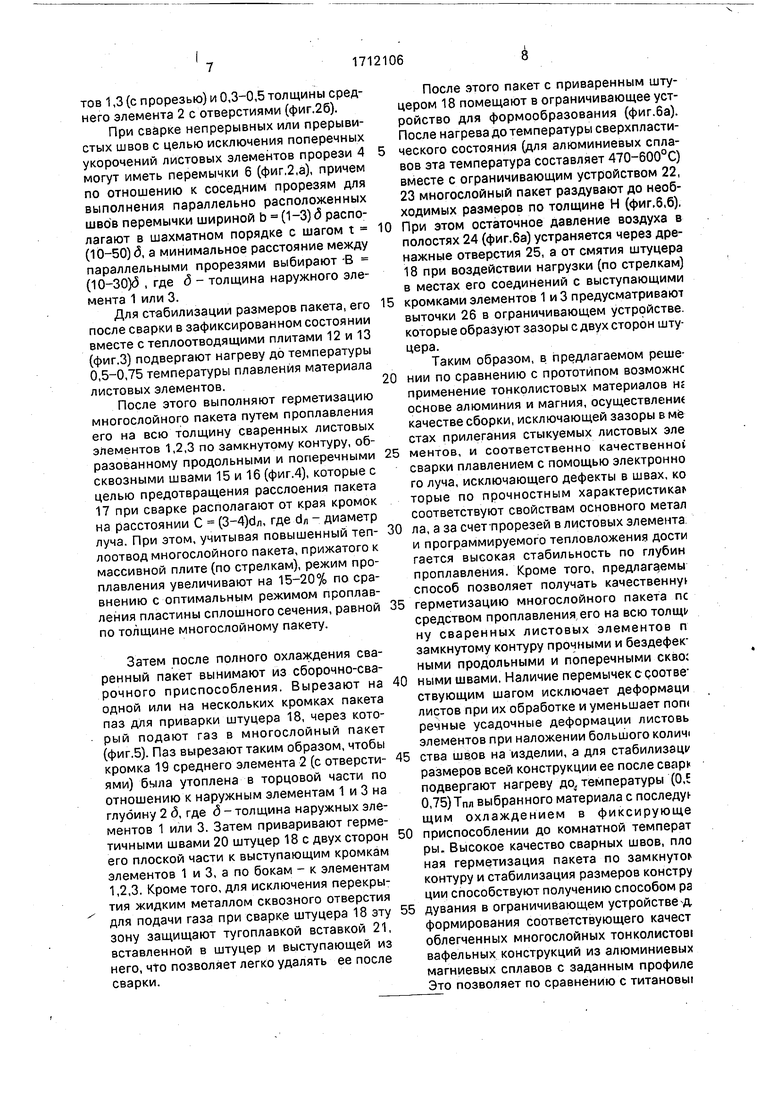

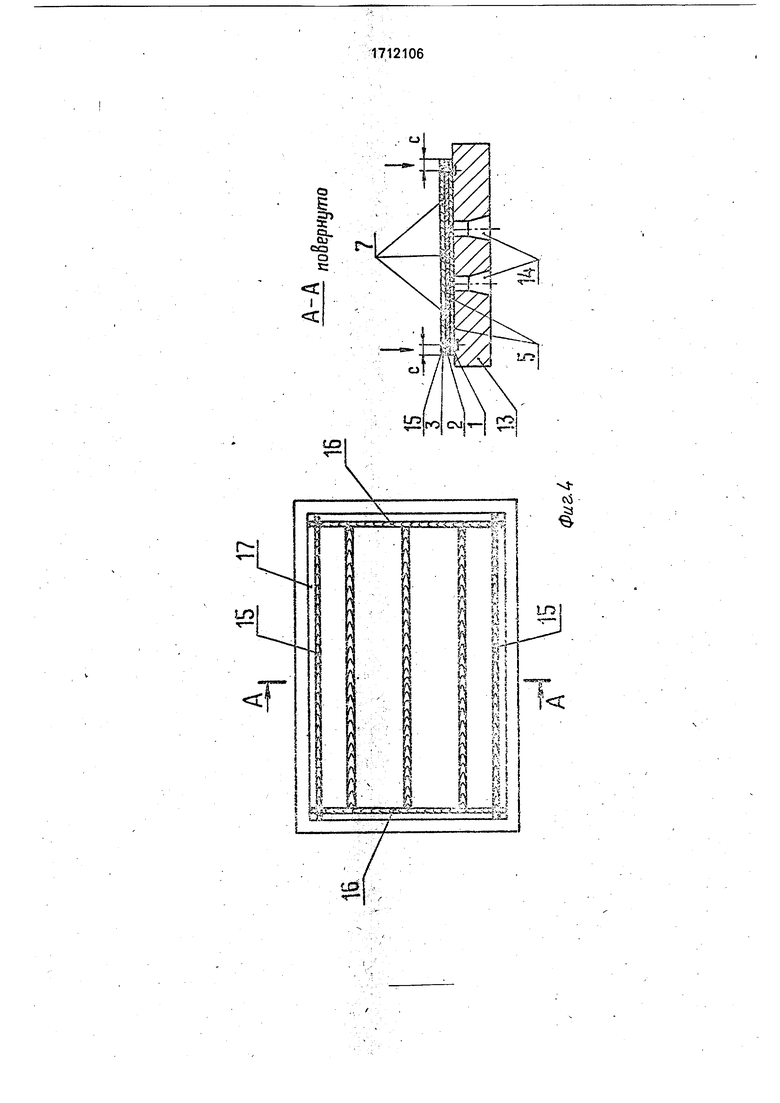

с прорезями и располагаемый между ними элемент с отверстиями, схема распределения программируемого тепловложения на фронте плавления и в хвостовой части ванны при сварке электронным лучом, схема сварки швов; на фиг.З - схема фиксации многослойного пакета между двумя теплоотводящими плитами, а также выполнение сварных швов электронным лучом; на фиг.4

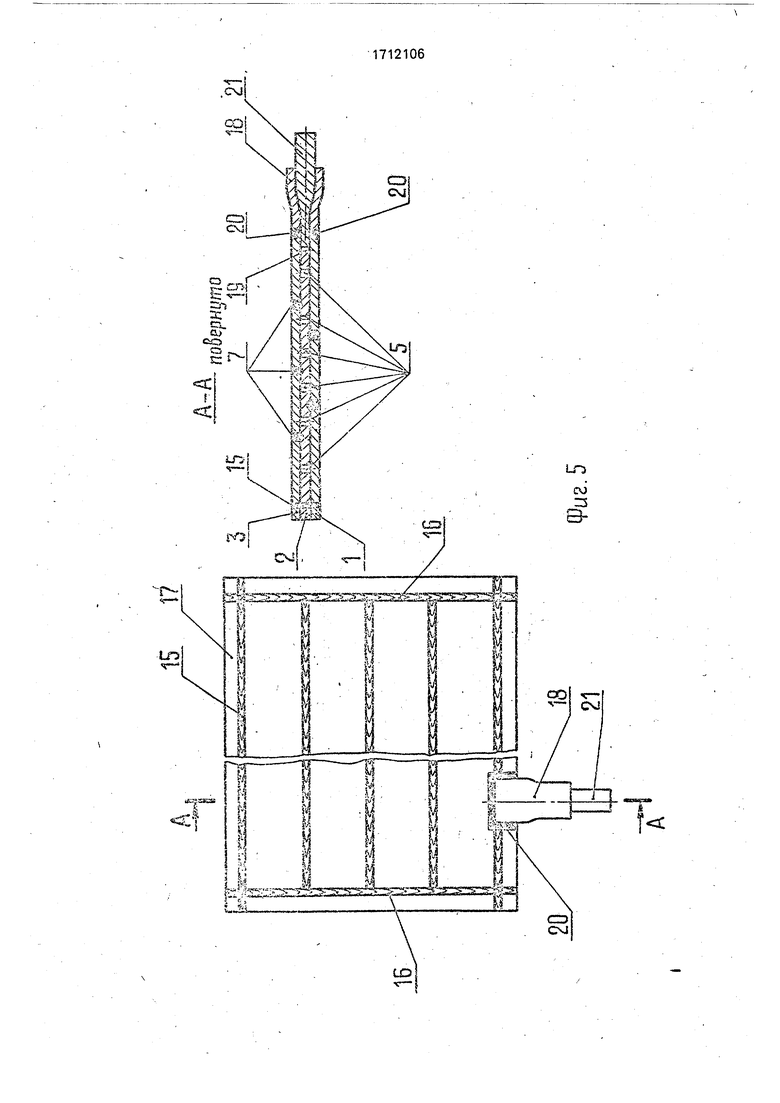

- расположение герметизирующих швов со сквозным проплавлением пакета по замкнутому контуру; на фиг.5 - технологическая операция приварки штуцера для подачи газа; на фиг.6а,б - сварная многослойная тонколистовая вафельная конструкция из алюминиевого сплава в устройстве для раздутия в режиме сверхпластичности и после раздутия.

Способ осуществляется путем изготовления трех листовых элементов 1,2,3 (фиг.1) из алюминиевого сплава, в наружных элементах 1 и 3 выполняют прорези 4 шириной а 0,3-0,5 толщины этих элементов, а в среднем элементе - отверстия 5 для прохождения газа. Перед сборкой листы обезжиривают и кромки прорезей 4, а также участки на листовом элементе 2, совпадающие с прорезями 4, подвергают шабрению, затем листовые элементы 1,2,3 накладывают один на другой в пакет в указанной последовательности (фиг.1 и 2), пакет фиксируют между массивными теплоотводящими плитами Т;2, 13 (фиг.З), имеющими сквозные пазы 14 в местах сварки, и с помощью сборочно-сварочного приспособления сжимают эти плиты между собой (по стрелкам) для обеспечения плотного сжатия листовых элементов между собой.

После поиска места сварки и совмещения траектории сканирования пучка с предварительно выполнен1:1ыми прорезями 4, расположенными по осям сквозных пазов 14 (фиг.З), осуществляют сварку прорезных швов 7 электронным пучком 10, формируемым электронной пушкой 11. Программирование тепловложения с помощью электронного пучка 10, перемещаемого по U-образной траектории, осуществляют таким образом, чтобы ветви траектории перемещения

были ориентированы в сторону направле-: ния перемещения источника нагрева с расстоянием между ветвями траектории, равным а + 2 dfl, где а - ширина прорези, йп - диаметр луча, причем тепловложение на

фронте 8 плавления в 2 раза большим, чём в хвостовой части 9 (фиг.2б). При этом мощность электронного луча выбирают из расчета проплавления соединяемых листов на суммарную глубину всей толщины элементов 1,3 (с прорезью) и 0,3-0,5 толщины среднего элемента 2 с отверстиями (фиг.2б).

При сварке непрерывных или прерывистых швов с целью исключения поперечных укорочений листовых элементов прорези 4 могут иметь перемычки 6 (фиг,2,а), причем по отношению к соседним прорезям для выполнения параллельно расположенных швов перемычки шириной b (1-3)6 располагают в шахматном порядке с шагом t (10-50) б, а минимальное расстояние между параллельными прорезями выбирают -В (10-30)3 , где д - толщина наружного элемента 1 или 3.

Для стабилизации размеров пакета, его после сварки в зафиксированном состоянии вместе с теплоотводящими плитами 12 и 13 (фиг.З) подвергают нагреву до температуры 0,5-0,75 температуры плавления материала листовых элементов.

После этого выполняют герметизацию многослойного пакета путем проплавления его на всю толщину сваренных листовых элементов 1,2,3 по замкнутому контуру, образованному продольными и поперечными сквозными швами 15 и 16 (фиг.4), которые с целью предотвращения расслоения пакета 17 при сварке располагают от края кромок на расстоянии С (3-4)Ьл, где бл - диаметр луча. При этом, учитывая повышенный теплоотвод многослойного пакета, прижатого к массивной плите (по стрелкам), режим проплавления увеличивают на 15-20% по сравнению с оптимальным режимом проплавлейия пластины сплошного сечения, равной по толщине многослойному пакету.

Затем после полного охлаждения сваренный пакет вынимают из сборочно-сварочного приспособления. Вырезают на одной или на нескольких кромках пакета паз для приварки штуцера 18, через который подают газ в многослойный пакет (фиг.5). Паз вырезают таким образом, чтобы кромка 19 среднего элемента 2 (с отверстиями) была утоплена в торцовой части по отношению к наружным элементам 1 и 3 на глубину 2 б, где д - толщина наружных элементов 1 или 3. Затем приваривают герметичными швами 20 штуцер 18с двух сторон его плоской части к выступающим кромкам элементов 1 и 3, а по бокам - к элементам 1,2,3. Кроме того, для исключения перекрытия жидким металлом сквозного отверстия для подачи газа при сварке штуцера 18 эту зону защищают тугоплавкой вставкой 21, вставленной в штуцер и выступающей из него, 4to позволяет легко удалять ее после сварки.

После этого пакет с приваренным штуцером 18 помещают в ограничивающее устройство для формообразования (фиг.ба). После нагрева до температуры сверхпластического состояния (для алюминиевых сплавов эта температура составляет 470-600°С) вместе с ограничивающим устройством 22, 23 многослойный пакет раздувают до необходимых размеров по толщине Н (фиг,б,б),

0 При этом остаточное давление воздуха в полостях 24 (фиг.ба) устраняется через дренажные отверстия 25, а от смятия штуцера 18 при воздействии нагрузки (по стрелкам) в местах его соединений с выступающими

5 кромками элементов 1 и 3 предусматривают выточки 26 в ограничивающем устройстве, которые образуют зазоры с двух сторон штуцера.

Таким образом, в предлагаемом реше0 НИИ по сравнению с прототипом возможнс применение тонколистовых материалов нг основе алюминия и магния, осуществлени качестве сборки, исключающей зазоры в ме стах прилегания стыкуемых листовых эле

5 ментов, и соответственно качественн01 сварки плавлением с помощью электронно го луча, исключающего дефекты в швах, ко торые по прочностным характеристикаг соответствуют свойствам основного метал

0 ла, а за счет-прорезей в листовых элемента, и программируемого тепловложения дости гается высокая стабильность по глубин проплавления. Кроме того, предлагаемы способ позволяет получать качественну1

5 герметизацию многослойного пакета пс средством проплавления его на всю ТОЛЩР ну сваренных листовых элементов п замкнутому контуру прочными и бездефек ными продольными и поперечными скво;

0 ными швами. Наличие перемычек с роотвествующим шагом исключает деформаци листов при их обработке и уменьшает пот речные усадочные деформации листовь элементов при наложении большого колич(

5 ства швов на изделии, а для стабилизаци размеров всей конструкции ее после сварк подвергают нагреву до, температуры (0,Е 0,75)Тпл выбранного материала с пocлeдy щим охлаждением в фиксирующе

0 приспособлении до комнатной температ рьи Высокое качество сварных швов, пло ная герметизация пакета по замкнутог контуру и стабилизация размеров констру ции способствуют получению способом ра

5 дувания в ограничивающем устройстве- д формирования соответствующего качест облегченных многослойных тонколистов вафельных конструкций из алюминиевых магниевых сплавов с заданным профиле Это позволяет по сравнению с титановьи

сплавами более чем на 30%.снизить общий вес вафельных конструкций.

Пример. Способ проверен экспериментально на макетных образцах изделий из сплава АМг2. Листовые элементы толщиной 1,0 М1И вырезали размером 240 х.)20 мм. На каждой паре элементов выполнили электроискровой обработкой прерывистые прорези шириной а с перемычками в, которые располагались в шахматном nopflji Ke с шагом t и минимальным расстоянием В между параллельными прорезями. Численные значения этих обозначений приведены в табл.1. --. В средних элементах сверлили отверстия для подачи газа при раздутии. Затем листовые элементы обезжиривали, шабрили на глубину 0,05 мм кромки прорезей и места расположения швов с двух сторон на среднем листовом элементе с отверстиями. После этого листовые элементы собйради, укладывая их в пакет на нижней телоотводящей плите, изготовленной из меди Ml, располагая элементы по разметке, соответствующей их размерам с учетом совпаден1 я осей прорезей- на листовых элементах и сквозных пазов на медной плите. Таким же образом прикладывали сверху вторую медную теплоотводящую плиту, после чего всю сборку сжимали по периметру прижимны устройством до полного отсутствия зазоров в многослойном пакете. Затем сборку в фиксированном состоянии помещали в вакуумную камеру электронно-лучевой установки У-212М с источником питания У-250А и электрон но-лучевой пушкой УЛ-119. После получения с помощью программатора и-образной траектории развертки, ветви котЬрой были ориентированы в сторону перемещения источника нагрева, а расстож ие Между ветвями превышало ширину прорези на два диаметра пучка, устанавливали соотношение тепловложения на фронте плавления и в хвостовой части сварочной ванны равным 2:1 и выполняли сварку по прррезям электронным лучом в режиме UycK. 25 кВ; 1п ЗОмА; 1ф 67 мА; VCB. 50 м/ч; fcKaH. 610 Гц. Рабочее расстояние от торца пушки до изделия соответствовало 150 мм. Сварку производили вначале с одной стороны пакета, затем с другой. Анализируя результаты экспериментов, представленные в табл.1, установили, что оптимальные, значения ширины и расположения прорезей н листовых элементах толщиной d 1 мм с ТГлубиной пр.оплавления швов на среднем элементе с отверстиями, соответствующей 0,3-0,5 .его толщины, получены при а 0,3-0,5 мм; в 1-3 мм; В 10-30 мм; t 10-50 мм.

После каждой сварки сборку с пакетом помещали в муфельную печь и производили нагрев ее до температур Т 300-600 С с охлаждением в фиксирующем приспособлеНИИ (см. табл.2). В результате этого оптимальными значениями температур, при которых устраняются остаточные сварочные деформации и при которых сваренный пакет не уменьшается по толщине, приняты

0 от 350 до 500°С, что соответствует 0,5-0,75 температуры плавления алюминиевых сплавов.

После каждого нагрева и охлаждения сборку разбирали и прижимали по всему

5 периметру кромки пакета к нижней теплоотводящей плите до полного исключения зазоров между пакетом и нижней теплоотводящей плитой. При этом применяли только те пакеты, в которых не было остаточных сварочных деформаций. Затем сборку с пакетом помещали в вакуумную камеру и выполняли герметизацию пакета проплавлением его на всю толщину сваренных листовых элементов продольными и

5 поперечными сквозными швами, образующими замкнутый контур и отстоящими от края кромок на расстояние С (3-4)dfl, где dfl - диаметр луча. Режимы сварки приведены в табл.3. Для свободного выхода газов и

0 паров металла на нижней теплоотводящей

, плите по периметру шва были выполнены

канавки глубиной 3,0 мм и шириной 4,0 мм.

Как показывают результаты экспериментов,

представленные в табл.3.4, мощность режима сварки пакета из сплава АМг2 необходимо увеличить на 15-20% по сравнению с проплавлением пластины сплошного сечения, равной по толщине многослойному пакету.

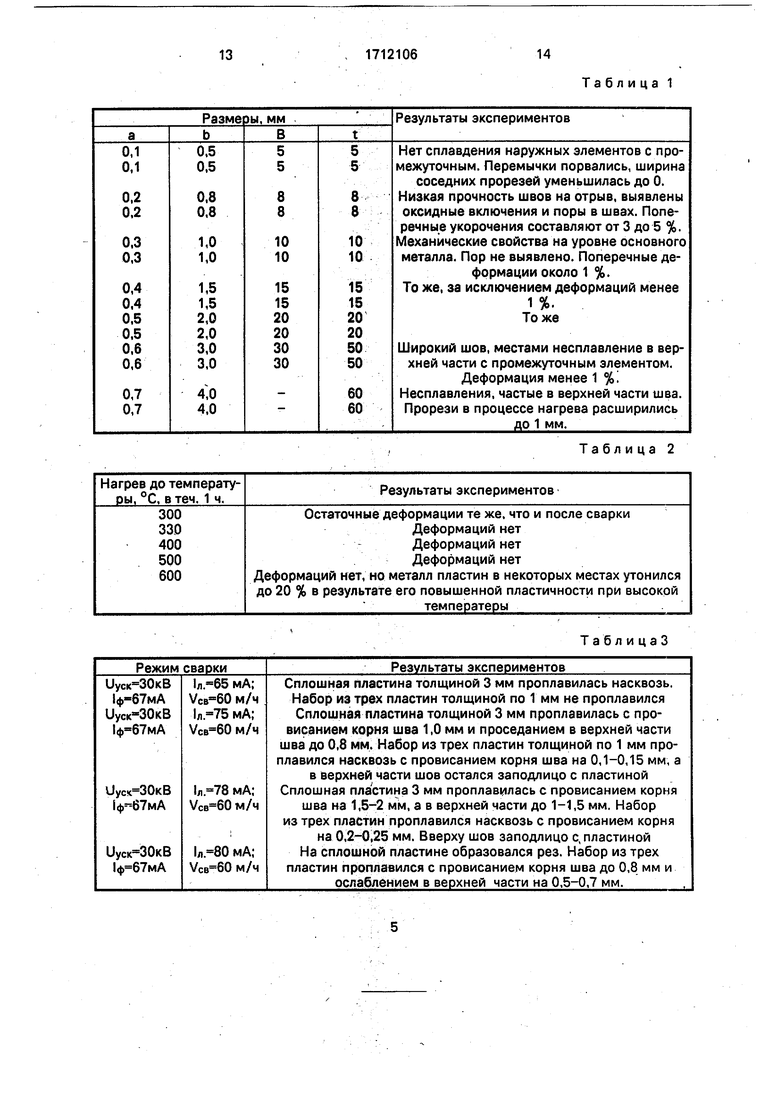

0 После герметизации пакета сваркой его вынимали из приспособления, вырезали на кромке пакета паз для приварки штуцера таким образом, чтобы кромка среднего элемента была утоплена внутрь пакета на две

5 толщины наружного элемента (см. табл.5). После этого выполняли приварку плоской части штуцера к наружным листовым элементам герметичными шваМи с двух сторон. Сварку производили микроплазменным источником МПУ-4, Для предохранения сквозного отверстия штуцера от попадания жидкого металла внутри штуцера вставляли медный пруток с заточенным с одной стороны плоским концом толщиной 0,8 мм и шириной 5 мм. Затем пакет с приваренным штуцером помещали в формообразующее устройство, располагаемое в печи, где и производили после нагрева до 580°С в течение 1 ч раздутие пакета инертным газом при давлении 5 атм. После снятия давления и

остывания устройства с раздутым многослойным пакетом его вынимали и выполняли контрольные замеры габаритов раздутой конструкции, осмотр сварных швов, испытание на вакуумную плотность гелиевым течеискателем ПТИ-10, порезку ее на макрошлифы и испытания сварных узлов на отрыв.

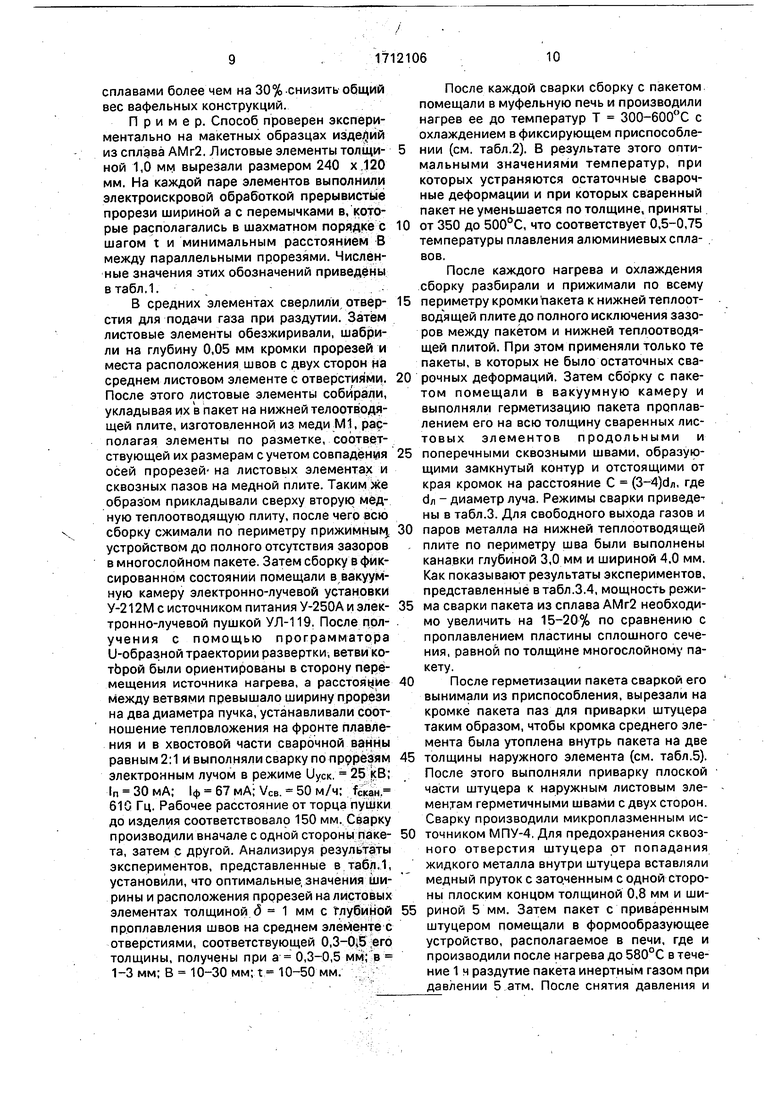

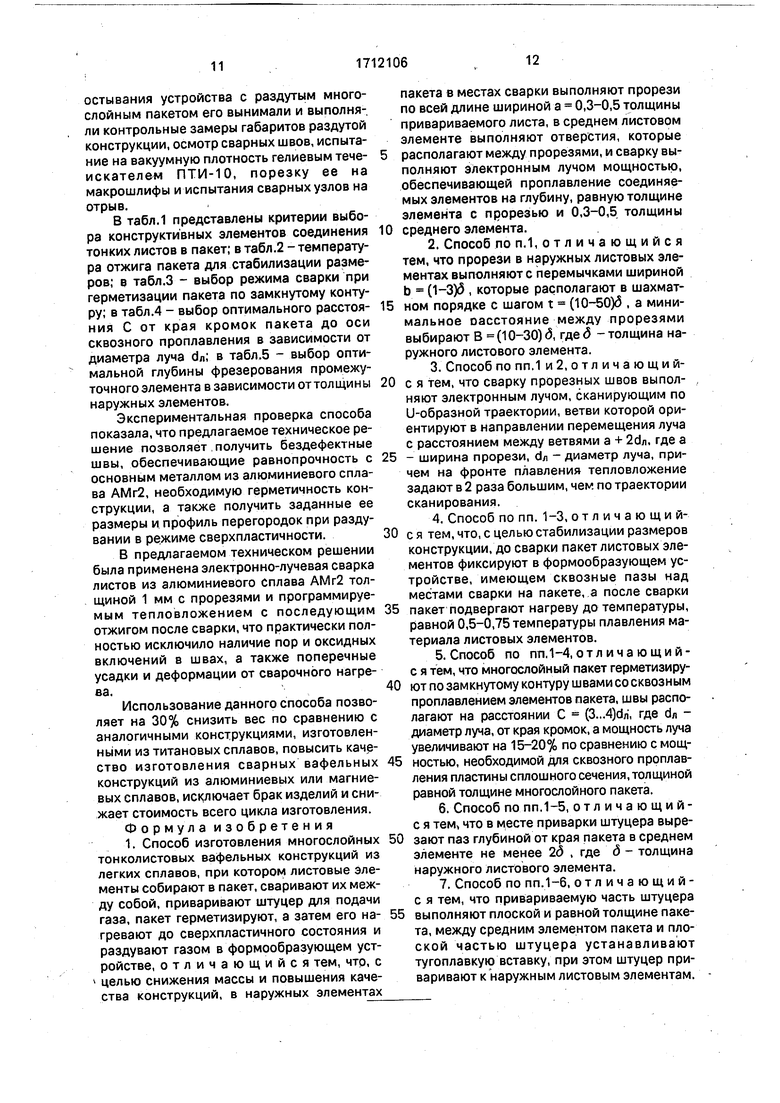

В табл.1 представлены критерии выбора конструктивных элементов соединения тонких листов в пакет; в табл.2 - температура отжига пакета для стабилизации размеров; в табл.3 - выбор режима сварки при герметизации пакета по замкнутому контуру; в табл.4 - выбор оптимального расстояния С от края кромок пакета до оси сквозного проплавления в зависимости от диаметра луча dn; в табл.5 - выбор оптимальной глубины фрезерования промежуточного элемента в зависимости от толщины наружных элементов.

Экспериментальная проверка способа показала, что предлагаемое техническое решение позволяет получить бездефектные швы, обеспечивающие равнопрочность с основным металлом из алюминиевого сплава АМг2, необходимую герметичность конструкции, а также получить заданные ее размеры и профиль перегородок при раздувании в режиме сверхпластичности.

В предлагаемом техническом решении была применена электронно-лучевая сварка листов из алюминиевого сплава АМг2 толщиной 1 мм с прорезями и программируемым тепловложением с последующим отжигом после сварки, что практически полностью исключило наличие пор и оксидных включений в швах, а также поперечные усадки и деформации от сварочного нагрева.

Использование данного способа позволяет на 30% снизить вес по сравнению с аналогичными конструкциями, изготовленнь(ми из титановых сплавов, повысить качество изготовления сварных вафельных конструкций из алюминиевых или магниевых сплавов, исключает брак изделий и снижает стоимость всего цикла изготовления.

Формула изобретения

1. Способ изготовления многослойных тонколистовых вафельных конструкций из легких сплавов, при котором листовые элементы собирают в пакет, сваривают их между собой, приваривают штуцер для подачи газа, пакет герметизируют, а затем его нагревают до сверхпластичного состояния и раздувают газом в формообразующем устройстве, отличающийся тем, чтр, с целью снижения массы и повышения качества конструкций, в наружных элементах

пакета в местах сварки выполняют прорези по всей длине шириной а 0,3-0,5 толщины привариваемого листа, в среднем листовом элементе выполняют отверстия, которые

располагают между прорезями, и сварку выполняют электронным лучом мощностью, обеспечивающей проплавление соединяемых элементов на глубину, равную толщине элемента с прорезью и 0,3-0,5. толщины

среднего элемента.

2.Способ по п. 1,отличающийся тем, что прорези в наружных листовых элементах выполняют с перемычками шириной Ь (1-3)6 , которые располагают в шахматном порядке с шагом t (10-50)6 , а минимальное оасстояние между прорезями выбирают В (10-30)5, -толщина наружного листового элемента.

3.Способ по ПП.1 и2,отличающийс я тем, что сварку прорезных швов выполняют электронным лучом, сканирующим по и-образной траектории, ветви которой ориентируют в направлении перемещения луча с расстоянием между ветвями а + 2dn, где а

- ширина прорези, dn - диаметр луча, причем на фронте плавления тепловложение задают в 2 раза большим, чем по траектории сканирования.

4.Способ по пп. 1-3, отличающийс я тем,что, с целью стабилизации размеров

конструкции, до сварки пакет листовых элементов фиксируют в формообразующем устройстве, имеющем сквозные пазы над местами сварки на пакете, а после сварки пакет подвергают нагреву до температуры, равной 0,5-0,75 температуры плавления материала листовых элементов.

5.Способ по пп.1-4, отл ича ю щи йс я тем, что многослойный пакет герметизируют по замкнутому контуру швами со сквозным проплавлением элементов пакета, швы располагают на расстоянии С (3...4)dn, где dn диаметр луча, от края кромок, а мощность луча увеличивают на 15-20% по сравнению с мощностью, необходимой для сквозного проплавления пластины сплошного сечения, толщиной равной толщине многослойного пакета.

6.Способ по пп.1-5, о т л и ч а ю щ и и с я тем, что в месте приварки штуцера вырезают паз глубиной от края пакета в среднем элементе не менее 2(5 , где б - толщина наружного Листового элемента.

7.Способ по пп.1-6, отличающийс я тем, что привариваемую часть штуцера

выполняют плоской и равной толщине пакета, между средним элементом пакета и плоской частью штуцера устанавливают тугоплавкую вставку, при этом штуцер приваривают к наружным листовым элементам.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей | 2015 |

|

RU2614358C2 |

| БЕЗДЕФОРМАЦИОННЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ВАФЕЛЬНЫХ ПАНЕЛЕЙ | 2009 |

|

RU2404886C1 |

| Способ лазерной сварки внахлест листов конструкционной стали и сплавов алюминия | 2017 |

|

RU2638267C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ПЛИТЫ С ОРЕБРЁННОЙ ПОВЕРХНОСТЬЮ | 2016 |

|

RU2627553C1 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1756073A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЦА ВИЛ И ЗУБЕЦ ВИЛ | 2012 |

|

RU2556807C1 |

| Способ сварки плавлением | 1989 |

|

SU1742001A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ изготовления сварных ребристых панелей | 1980 |

|

SU998063A1 |

| Способ электронно-лучевой сварки деталей | 2016 |

|

RU2635637C1 |

Изобретение относится к способам из^ готовления мнвгослойных тонколистовых вафельных конструкций и может быть использовано в отраслях общего машиностроения. Цель изобретения - снижение веса и повышение качества конструкций. Собранный пакет свариваемых листовых элементов фиксируют между массивными теплоотво-дящими.плитами, имеющими сквозные пазы в местах расположения шврв на листовых элементах. Затем в местах прорезей выполняют сварку листового пакета электронным лучом, перемещаемым по заданной траектории с программируемым тепловло- жением, герметизируют пакет по замкнутому контуру сквозным проплавлением листовых элементов, приваривают штуцер для подачи газа и раздувают пакет в формообразующем устройстве в,состояНИИ сверхпластичности. В месте сварки одного из листовых элементов выполняют прорези шириной а = 0,3-0,5 толщины привариваемого листа, а сварку выполняют электронным лучом, мощность которого выбирают из расчета проплавления листов на глубину всей толщины элемента с прорезью и 0,3- 0,5 толщины среднего элемента. Использование данного способа позволяет на 30% снизить вес конструкций при снижении стоимости общего цикла их изготовления. 6 з.п. ф-лы, 5 табл., 6 ил.слс

Нагрев до температуры. °С. в тем. 1 ч.

Остаточные деформации те же. что и после сварки

Деформаций нет, но металл пластин в некоторых местах утонился до 20 % в результате его повышенной пластичности при высокой

Режим сварки 1л 65 мА; м/ч 1ф-67мА 1л.75мА; м/ч 1л 78 мА; м/ч 1ф-67мА 1л.80 мА; м/ч

Таблица 2

Результаты экспериментов Деформаций нет Деформаций нет Деформаций нет температеры.

ТаблицаЗ

Результаты экспериментов Сплошная пластина толщиной 3 мм проплавилась насквозь. Набор из трех пластин толщиной по 1 мм не проплавился Сплошная пластина толщиной 3 мм проплавилась с провисанием корня шва 1,0 мм и проседанием в верхней части ва до 0,8 мм. Набор из трех пластин толщиной по 1 мм пролавился насквозь с провисанием корня шва на 0,1-0,15 мм, а в верхней части шов остался заподлицо с пластиной плошная пластина 3 мм проплавилась с провисанием корня шва на 1,5-2 мм, а в верхней части до 1-1,5 мм. Набор из трех пластин проплавился насквозь с провисанием корня на 0,2-0,25 мм. Вверху шов заподлицо с, пластиной На сплошной пластине образовался рез. Набор из трех пластин проплавился с провисанием корня шва до 0,8 мм и ослаблением в верхней части на 0,5-0,7 мм.

Таблица 4

Фиг.1

(ииг.2

пйЕгрнуто

ГО

cu

&

cv3

in

r

К

, .-.% i

| Гравитационный питатель сыпучих материалов | 1984 |

|

SU1228896A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-15—Публикация

1990-02-14—Подача