Изобретение относится к способам изготовления сварных конструкций и может использоваться в судостроении, транспортном машиностроении, вагоностроении и других отраслях промышленности.

Значительная часть конструкций корпусов судов представляет собой сочетание листов обшивки (полотнища) и привариваемых к ним ребер жесткости.

Известен наиболее распространенный способ изготовления сварных металлических конструкций, заключающийся в размещении и закреплении листа на сборочном стенде, установке на лист ребер жесткости, обжатии их и приварке к листу (см. "Основы технологии судостроения" под общ. редакцией В.Д.Мацкевича, "Судостроение", Л., 1980, стр.159-165). Недостатком способа, в особенности для конструкций с листами малой толщины, являются значительные общие (укорочение и изгиб) и местные (волнистость) сварочные деформации. Для устранения этих деформаций выполняют дополнительные операции тепловой или механической обработки изготовленных сварных конструкций, что существенно увеличивает трудоемкость, продолжительность и стоимость работ.

Для предотвращения или минимизации образования сварочных деформаций применяют различные технологические приемы, направленные на их компенсацию.

Наиболее близким к заявляемому является способ изготовления тонколистовых сварных конструкций с ребрами жесткости одного направления (панелей), принятый в качестве прототипа, в котором для компенсации сварочных деформаций собранные под сварку конструкции предварительно (до выполнения сварки) растягивают и изгибают в сторону, противоположную ожидаемым деформациям изгиба, с помощью специальных прижимных и силовых приспособлений (см. "Сборник тезисов стендовых докладов. Международная конференция "Современные проблемы сварки и ресурса конструкций", 24-27 ноября 2003 г., Киев, Украина, ИЭС им. Е.О.Патона НАН Украины, стр.125).

Однако указанный способ имеет следующие основные недостатки:

- сложность установки, используемой для растяжения и изгиба элементов конструкции, в том числе для прижима ребер жесткости к искривленному полотнищу с их изгибанием на стенку, и, как следствие, ее высокая стоимость;

- ограниченность применения только для конструкций с ребрами жесткости одного направления (панелей).

Задачей настоящего изобретения является изготовление сварных конструкций с ребрами жесткости одного и двух направлений с минимизацией сварочных деформаций при минимальных трудовых и материальных затратах.

Техническим результатом, обеспечиваемым изобретением, за счет которого решается указанная задача, является компенсация сварочных деформаций методом, исключающим использование сложного силового оборудования и приложение больших усилий.

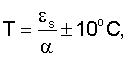

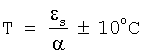

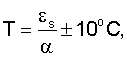

Известно (см. Н.О.Окерблом "Расчет деформаций металлоконструкций при сварке", Машгиз, 1955, стр.212 и С.А.Кузьминов "Сварочные деформации судовых корпусных конструкций", "Судостроение", 1974, стр.285), что максимальные остаточные напряжения в сварных соединениях могут достигать предела текучести. Если лист нагреть в свободном состоянии и закрепить, предотвращая его сжатие, то при его остывании в закрепленном состоянии в нем возникнут напряжения, которые после его остывания, выполнения сборки и сварки с ребрами жесткости и снятия закрепления в той или иной степени компенсируют сварочные деформации. Если напряжения, возникающие в закрепленном листе в процессе его остывания, будут равны пределу текучести, то после снятия крепления листа остаточные сварочные напряжения будут компенсированы практически полностью. Известно, что температура нагрева листа, соответствующая указанному состоянию, может быть определена по формуле  , где Т - температура нагрева, εs - относительная деформация металла листа, соответствующая пределу текучести, α - коэффициент линейного расширения металла листа.

, где Т - температура нагрева, εs - относительная деформация металла листа, соответствующая пределу текучести, α - коэффициент линейного расширения металла листа.

Таким образом, указанный технический результат может быть достигнут, если листы конструкции предварительно равномерно нагреть по всей площади до температуры, определяемой по формуле

где Т - температура нагрева, εs - относительная деформация металла листов, соответствующая пределу текучести, α - коэффициент линейного расширения металла листов, ±10°С - это величина возможного допуска;

и для предотвращения их сжатия закрепить на сборочном стенде или к смежным конструкциям, а после остывания листов произвести сборку и сварку листов с ребрами жесткости.

Заявляемый способ реализуется следующим образом.

При традиционном изготовлении тонколистовой сварной конструкции лист укладывают на сборочный стенд и равномерно нагревают по всей поверхности. Температура нагрева листа должна лежать в пределе, определяемом вышеприведенной формулой. Нагрев обеспечивают, например, теплоэлектрическими нагревателями, встроенными в конструкцию сборочного стенда. Затем лист по всему периметру закрепляют на сборочном стенде с помощью обжимных устройств (механических, пневматических, гидравлических или любых других). После остывания листа на него устанавливают и приваривают ребра жесткости. Сваренную конструкцию открепляют. Остаточные напряжения растяжения, возникшие в конструкции в процессе ее остывания, будут компенсировать (снизят или устранят) остаточные деформации и напряжения, вызванные сваркой.

В случае использования так называемого "каркасного" метода сборки конструкции, при котором вначале собирают и сваривают решетку набора (ребер жесткости) конструкции, а затем укладывают на нее листы обшивки, обжимают их и приваривают к ребрам жесткости, способ будет реализовываться следующим образом. Лист обшивки изготавливаемой конструкции укладывают на предварительно собранную и сваренную решетку набора. Затем весь лист равномерно нагревают по всей поверхности. Нагрев обеспечивают, например, теплоэлектрическими нагревателями, размещаемыми на поверхности листа. Затем лист закрепляют, прихватив его кромки электросваркой к смежным, ранее установленным листам обшивки или элементам набора. После остывания листа выполняют его обжатие и приварку к ребрам жесткости. Затем выполняют окончательную сварку листа со смежными, ранее установленными листами обшивки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных ребристых панелей | 1980 |

|

SU998063A1 |

| Стенд для сборки и сварки панелей | 1978 |

|

SU770712A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАВРОВЫХ ЭЛЕМЕНТОВ ОРТОТРОПНОЙ ПЛИТЫ | 2005 |

|

RU2288824C1 |

| Способ изготовления крупногабаритных плоских секций | 1981 |

|

SU967742A1 |

| Способ изготовления сварной ребристой панели | 1989 |

|

SU1660908A1 |

| Установка для сборки и сварки изделий с прямолинейными сварными соединениями | 1978 |

|

SU779162A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ ПАНЕЛЕЙ | 2010 |

|

RU2443527C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ КОРПУСОВ СУДОВ, ПОСТРОЕННЫХ В ЛЕКАЛЬНЫХ СТЕНДАХ | 2015 |

|

RU2610194C1 |

| Способ изготовления сварной панельной конструкции | 1990 |

|

SU1724509A1 |

| Способ сварки тонкостенных тавровых соединений | 1990 |

|

SU1818190A1 |

Изобретение относится к технологии изготовления сварных конструкций и может использоваться в судостроении, транспортном машиностроении, вагоностроении и других отраслях промышленности. Способ изготовления металлических тонколистовых сварных конструкций, при котором собирают и сваривают между собой листы и ребра жесткости, заключается в том, что листы предварительно равномерно нагревают по всей площади до температуры, определяемой по формуле:  , где T - температура нагрева, εs - относительная деформация металла листов, соответствующая пределу текучести, α - коэффициент линейного расширения металла листов. При этом для предотвращения их сжатия листы закрепляют на сборочном стенде или к смежным конструкциям, а после остывания листов производят сборку и сварку. Технический результат заключается в компенсации сварочных деформаций методом, исключающим использование сложного силового оборудования и приложение больших усилий.

, где T - температура нагрева, εs - относительная деформация металла листов, соответствующая пределу текучести, α - коэффициент линейного расширения металла листов. При этом для предотвращения их сжатия листы закрепляют на сборочном стенде или к смежным конструкциям, а после остывания листов производят сборку и сварку. Технический результат заключается в компенсации сварочных деформаций методом, исключающим использование сложного силового оборудования и приложение больших усилий.

Способ изготовления металлических тонколистовых сварных конструкций, при котором собирают и сваривают между собой листы и ребра жесткости, отличающийся тем, что листы предварительно равномерно нагревают по всей площади до температуры, определяемой по формуле

где T - температура нагрева, εs - относительная деформация металла листов, соответствующая пределу текучести, α - коэффициент линейного расширения металла листов,

при этом для предотвращения сжатия листов их закрепляют на сборочном стенде или к смежным конструкциям, а после остывания листов производят сборку и сварку.

| Способ сварки деталей | 1979 |

|

SU837679A1 |

| Способ уменьшения остаточных сварочных деформаций | 1975 |

|

SU580965A1 |

Авторы

Даты

2007-01-20—Публикация

2004-07-26—Подача