I

- CptJ2. i

Изобретение относится к электрон- ио-лучевой сварке и может быть исползовано в различных отраслях машиностроения при сварке тавровых соединений, работающих в условиях действия переменных нагрузок.

Цель изобретения - повышение качества соединения путем устранения непроварюв и концентраторов напряжения

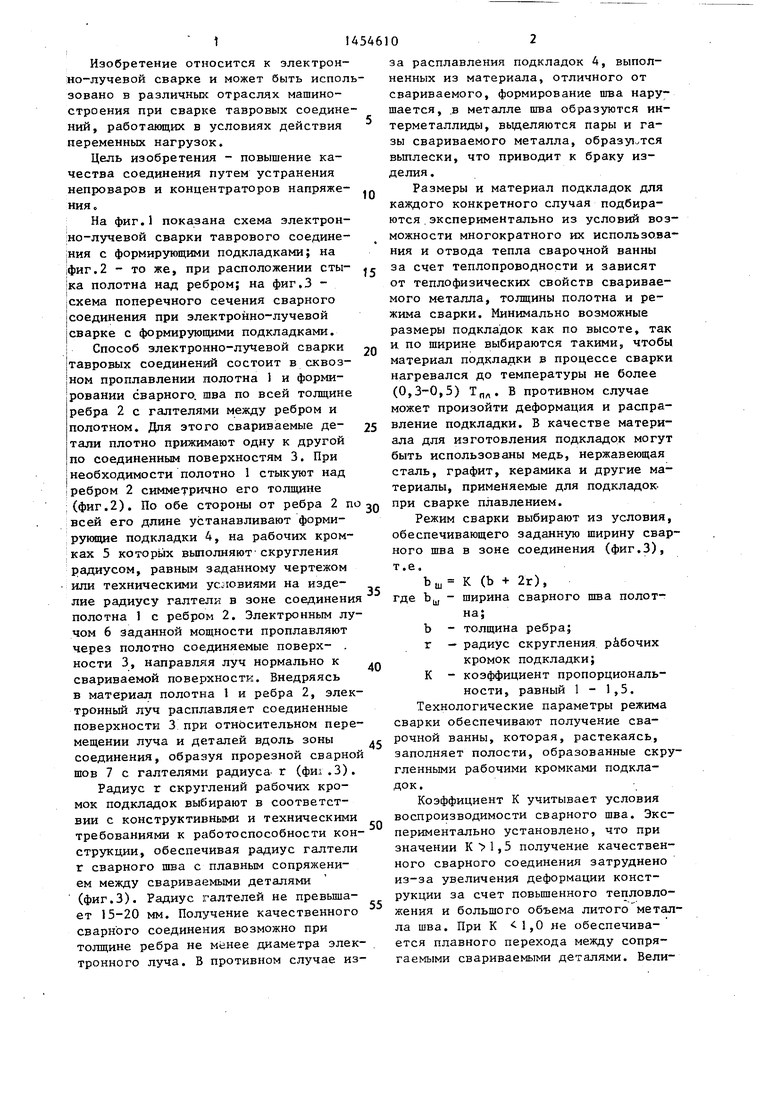

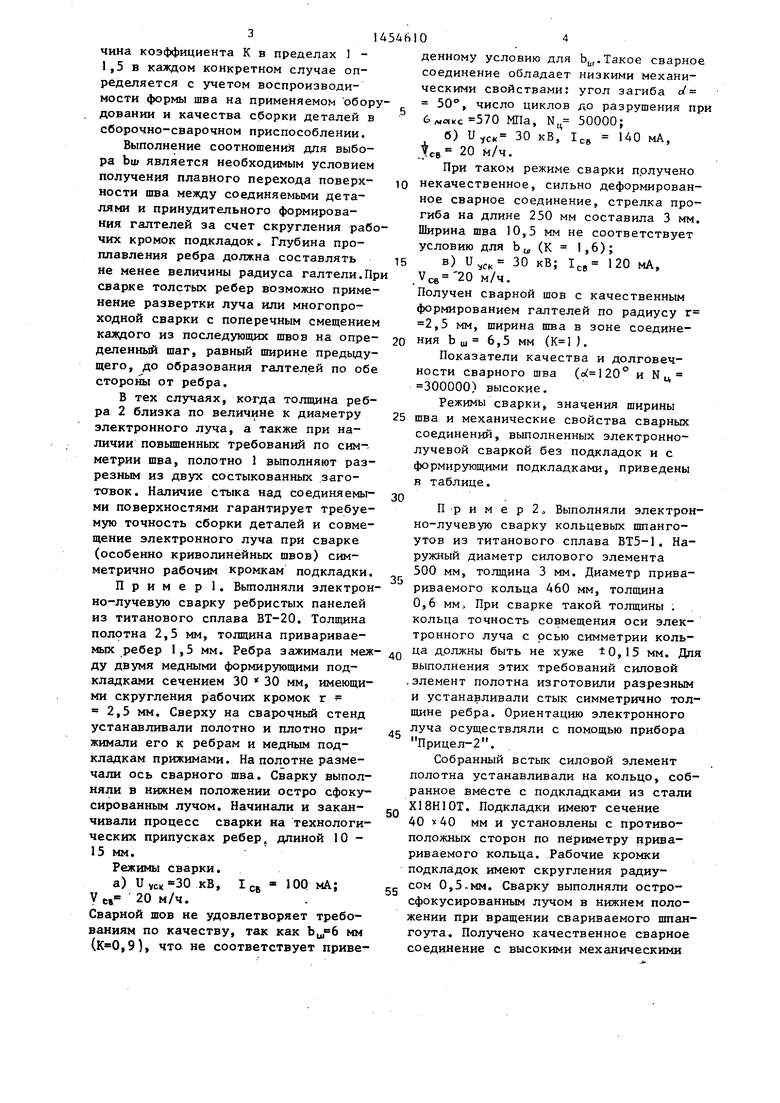

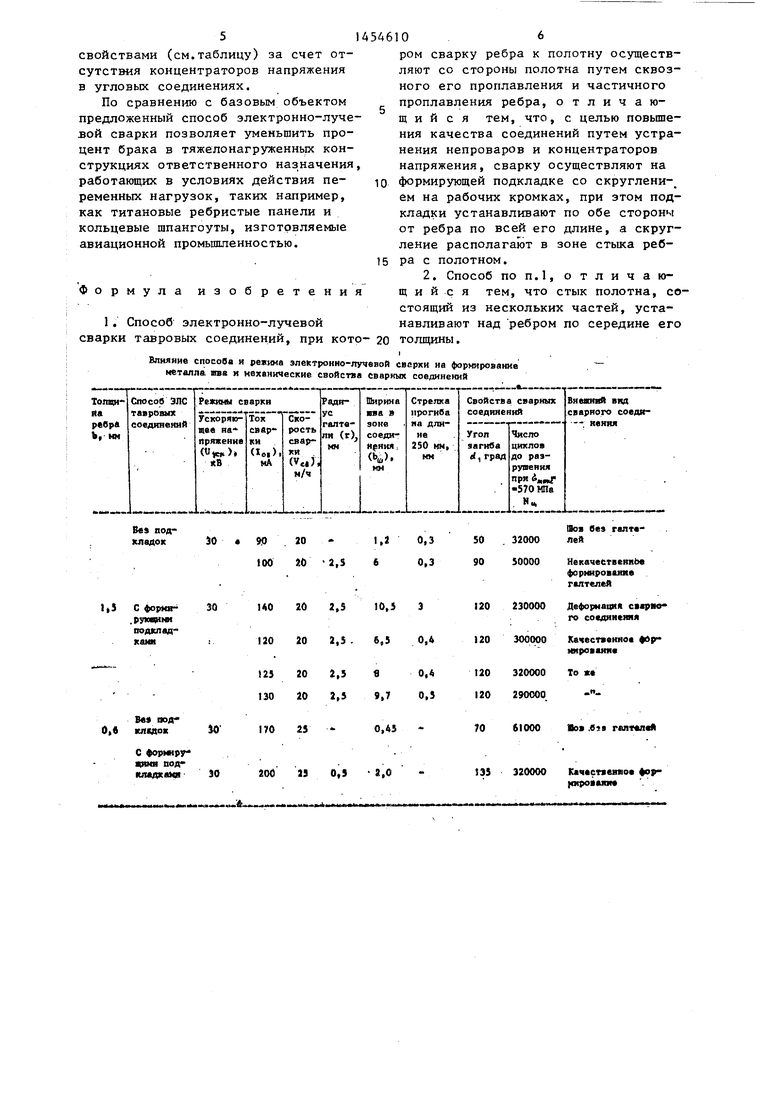

На фиг.1 показана схема электрон- 1но-лучевой сварки таврового соедине- |ния с формирующими подкладками; на 1ФИГ.2 - то же, при расположении сты- |ка полотна над ребром; на фиг.З - |схема поперечного сечения сварного |соединения при электронно-лучевой |сварке с формирующими подкладками, i Способ электронно-лучевой сварки |тавровык соединений состоит в сквоз- |ном проплавлении полотна 1 и форми- ;ровании сварного, шва по всей толщине ребра 2 с галтелями между ребром и полотном. Для этого свариваемые детали плотно прижимают одну к другой |по соединенным поверхностям 3. При необходимости полотно 1 стыкуют над I ребром 2 симметрично его толщине (фиг.2). По обе стороны от ребра 2 п всей его длине устанавливают формирующие подкладки 4, на рабочих кром- ;ках 5 которых выполняют скругления радиусом, равным заданному чертежом или техническими условиями на изде- лие радиусу галтелк в зоне соединени полотна 1 с ребром 2. Электронным лучом 6 заданной мощности проплавляют через полотно соединяемые поверх- . ности 3, направляя луч нормально к свариваемой поверхности. Внедряясь в материал полотна 1 и ребра 2, элетронный луч расплавляет соединенные

Технологические параметры режима сварки обеспечивают получение сваповерхности 3 при относительном перемещении луча и деталей вдоль зоны рочной ванны, которая, растекаясь, соединения, образуя прорезной сварной заполняет полости, образованные скру- шов 7 с галтелями радиуса г (фиг.З). Радиус г скруглений рабочих кромок подкладок выбирают в соответствии с конструктивными и техническими требованиями к работоспособности конструкции, обеспечивая радиус галтели

50

гленными рабочими кромками подкладок .

Коэффициент К учитывает условия воспроизводимости сварного шва. Экспериментально установлено, что при значении К 1,5 получение качественного сварного соединения затруднено из-за увеличения деформации конструкции за счет повьш1енного тепловло- жения и большого объема литого металла шва. При К 1,0 не обеспечивается плавного перехода между сопрягаемыми свариваемыми деталями. Велиг сварного шва с плавным сопряжением между свариваемьми деталями (фиг.З). Радиус галтелей не превьш1а- ет 15-20 мм. Получение качественного сварного соединения возможно при толщине ребра не менее диаметра электронного луча. В противном случае из0

Q Q

за расплавления подкладок 4, выполненных из материала, отличного от свариваемого, формирование шва нарушается, .в металле шва образуются ин- терметаллиды, выделяются пары и газы свариваемого металла, образу1 тся вьтлески, что приводит к браку изделия .

Размеры и материал подкладок для каждого конкретного случая подбираются . экспериментально из условий возможности многократного их использования и отвода тепла сварочной ванны за счет теплопроводности и зависят от теплофизических свойств свариваемого металла, толщины полотна и режима сварки. Минимально возможные размеры подкладок как по высоте, так и по ширине выбираются такими, чтобы материал подкладки в процессе сварки нагревался до температуры не более (0,3-0,5) Тп„. В противном случае может произойти деформация и расправление подкладки. В качестве материала для изготовления подкладок могут быть использованы медь, нержавеющая сталь, графит, керамика и другие материалы, применяемые для подкладок- при сварке плавлением.

Режим сварки выбирают из условия, обеспечивающего заданную ширину сварного шва в зоне соединения (фиг.З), т.е.

Ьш К (Ь + 2г),

5

где Ъ,

-ширина сварного шва полотна;

-толщина ребра;

- радиус скругления рабочих кромок подкладки;

-коэффициент пропорциональности, равный 1 - 1,5.

Технологические параметры режима сварки обеспечивают получение сваb г

К

рочной ванны, которая, растекаясь, заполняет полости, образованные скру

рочной ванны, которая, растекаясь, заполняет полости, образованные скру-

гленными рабочими кромками подкладок .

Коэффициент К учитывает условия воспроизводимости сварного шва. Экспериментально установлено, что при значении К 1,5 получение качественного сварного соединения затруднено из-за увеличения деформации конструкции за счет повьш1енного тепловло- жения и большого объема литого металла шва. При К 1,0 не обеспечивается плавного перехода между сопрягаемыми свариваемыми деталями. Вели10

чина коэффициента К в пределах 1 - 1,5 в каждом конкретном случае определяется с учетом воспроизводимости формы шва на применяемом оборудовании и качества сборки деталей в сборочно-сварочном приспособлении.

Выполнение соотношения для выбора Ьш является необходимым условием получения плавного перехода поверхности шва между соединяемыми деталями и принудительного формирования галтелей за счет скругления рабочих кромок подкладок. Глубина про- плавления ребра должна составлять 15 не менее величины радиуса галтели.При сварке толстьк ребер возможно применение развертки луча или многопроходной сварки с поперечным смещением каждого из последующих швов на определенный шаг, равный ширине предыдущего, до образования галтелей по обе стороны от ребра.

В тех случаях, когда толщина ребра 2 близка по величине к диаметру электронного луча, а также при наличии повьш1енных требований по сим-, метрии шва, полотно 1 вьтолняют разрезным из двух состыкованных заготовок. Наличие стыка над соединяемыми поверхностями гарантирует требуемую точность сборки деталей и совмещение электронного луча при сварке (особенно криволинейньк швов) симметрично рабочим кромкам подкладки.

Пример 1. Вьтолняли электронно-лучевую сварку ребристых панелей из титанового сплава ВТ-20. Толщина полотна 2,5 мм, толщина приваривае20

денному условию для Ь,,,Такое сварное соединение обладает низкими механическими свойствами: угол загиба с/ 50, число циклов до разрушения пр 6«о( МПа, N, 50000;

б)и,,с 30 кВ, ICB 140 мА, Усв 20 и/ч.

При таком режиме сварки получено некачественное, сильно деформированное сварное соединение, стрелка прогиба на длине 250 мм составила 3 мм. Ширина шва 10,5 мм не соответствует условию для bj (К 1,6);

в)и 30 кВ; 120 мА, , м/ч.

Получен сварной шов с качественным формированием галтелей по радиусу г 2,5 мм, ширина шва в зоне соединения b ш 6,5 мм ( ).

Показатели качества и долговеч- (о(120° и N..

ности сварного шва 300000) высокие.

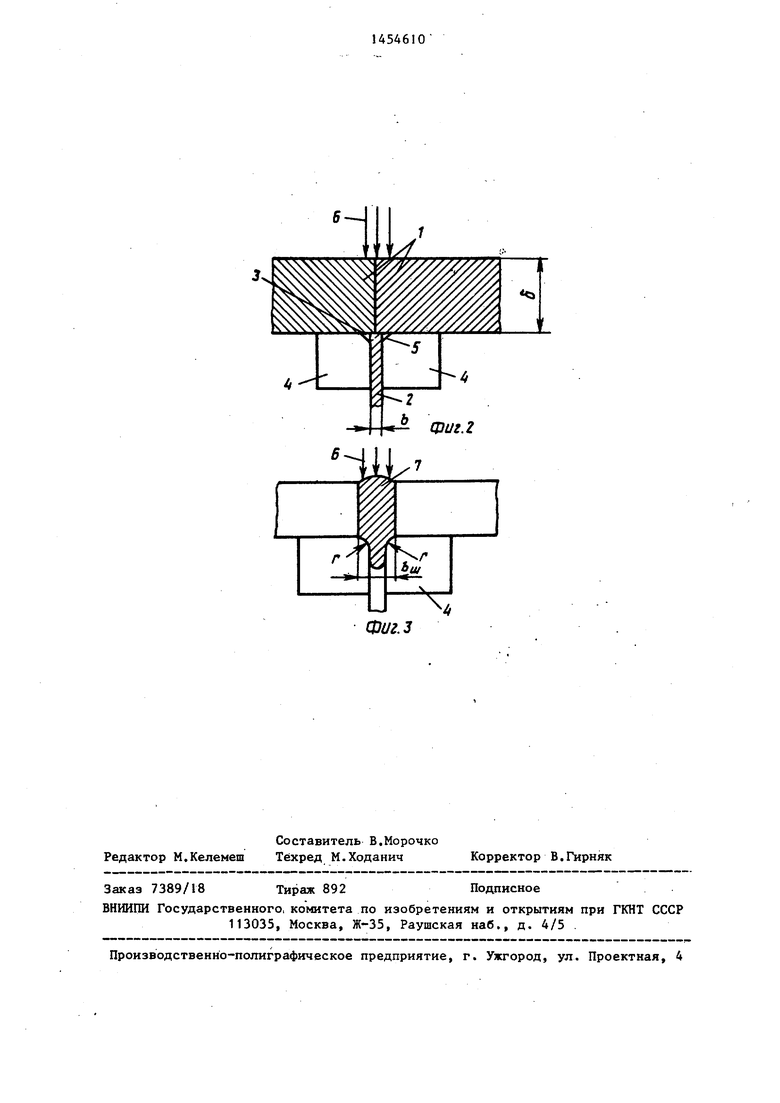

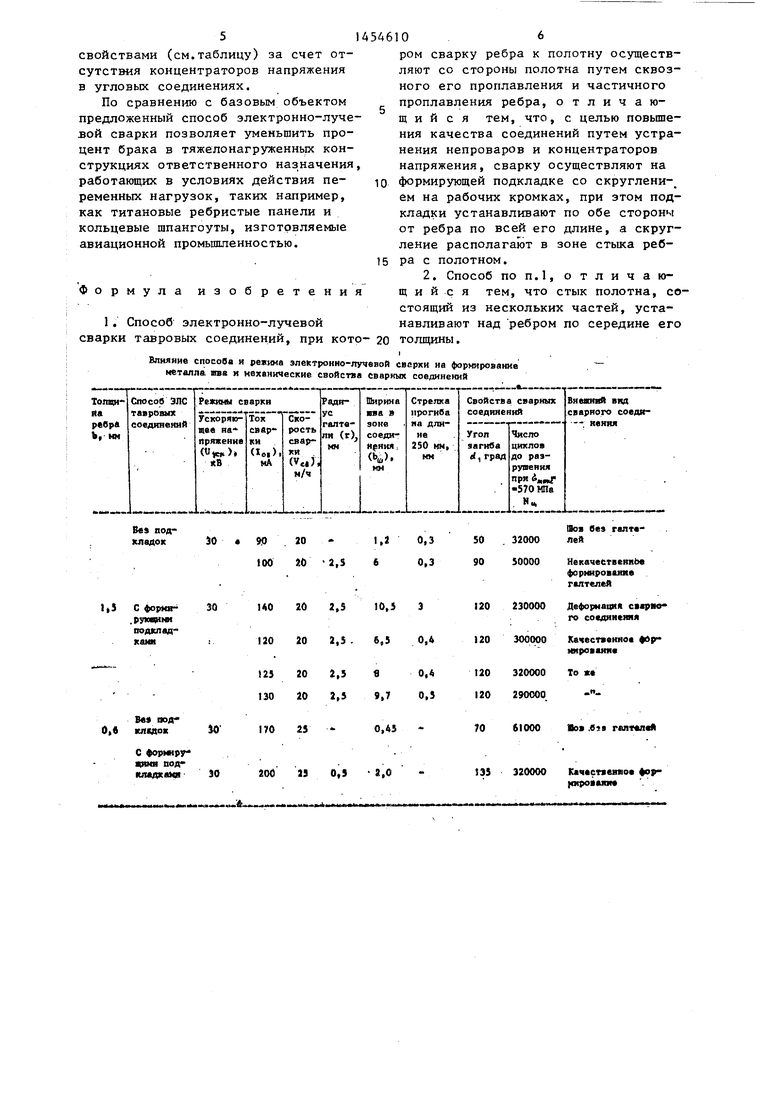

Режимы сварки, значения ширины 25 шва и механические свойства сварных соединений, вьшолненных электроннолучевой сваркой без подкладок и с формирующими подкладками, приведены в таблице.

30

35

П-ример2о Выполняли электронно-лучевую сварку кольцевых шпангоутов из титанового сплава ВТ5-1. Наружный диаметр силового элемента 500 мм, толщина 3 мм. Диаметр привариваемого кольца 460 мм, толщина 0,6 мм При сварке такой толщины . кольца точность совмещения оси электронного луча с осью симметрии кольмых ребер 1,5 мм. Ребра зажимали меж- о должны быть не хуже to,15 мм. Для

ду двумя медными формирующими подкладками сечением 30 « 30 мм, имеющими скругления рабочих кромок г 2,5 мм. Сверху на сварочный стенд устанавливали полотно и плотно прижимали его к ребрам и медным подкладкам прижимами. На полотне размечали ось сварного шва. Сварку выполняли в нижнем положении остро сфокусированным лучом. Начинали и заканчивали процесс сварки на технологических припусках ребер, длиной 10 - 15 мм.

Режимы сварки.

а) кВ, ICB - 100 мА; У м/ч.

Сварной шов не удовлетворяет требованиям по качеству, так как Ь,6 мм (,9), что не соответствует приве45

50

55

выполнения этих требований силовой .элемент полотна изготовили разрезным и устанавливали стык симметрично толщине ребра. Ориентацию электронного луча осуществляли с помощью прибора Прицел-2.

Собранный встык силовой элемент полотна устанавливали на кольцо, собранное вместе с подкладками из стали Х18Н10Т. Подкладки имеют сечение 40 40 мм и установлены с противоположных сторон по периметру привариваемого кольца. Рабочие кромки подкладок, имеют скругления радиусом О,5.мм. Сварку выполняли остро- сфокусированньм лучом в нижнем положении при вращении свариваемого шпангоута. Получено качественное сварное соединение с высокими механическими

1Д54ЫО

0

5

0

денному условию для Ь,,,Такое сварное соединение обладает низкими механическими свойствами: угол загиба с/ 50, число циклов до разрушения при 6«о( МПа, N, 50000;

б)и,,с 30 кВ, ICB 140 мА, Усв 20 и/ч.

При таком режиме сварки получено некачественное, сильно деформированное сварное соединение, стрелка прогиба на длине 250 мм составила 3 мм. Ширина шва 10,5 мм не соответствует условию для bj (К 1,6);

в)и 30 кВ; 120 мА, , м/ч.

Получен сварной шов с качественным формированием галтелей по радиусу г 2,5 мм, ширина шва в зоне соединения b ш 6,5 мм ( ).

Показатели качества и долговеч- (о(120° и N..

ности сварного шва 300000) высокие.

Режимы сварки, значения ширины 5 шва и механические свойства сварных соединений, вьшолненных электроннолучевой сваркой без подкладок и с формирующими подкладками, приведены в таблице.

П-ример2о Выполняли электронно-лучевую сварку кольцевых шпангоутов из титанового сплава ВТ5-1. Наружный диаметр силового элемента 500 мм, толщина 3 мм. Диаметр привариваемого кольца 460 мм, толщина 0,6 мм При сварке такой толщины . кольца точность совмещения оси электронного луча с осью симметрии коль должны быть не хуже to,15 мм. Для

о должны быть не хуже to,15 мм. Для

45

0

5

выполнения этих требований силовой .элемент полотна изготовили разрезным и устанавливали стык симметрично толщине ребра. Ориентацию электронного луча осуществляли с помощью прибора Прицел-2.

Собранный встык силовой элемент полотна устанавливали на кольцо, собранное вместе с подкладками из стали Х18Н10Т. Подкладки имеют сечение 40 40 мм и установлены с противоположных сторон по периметру привариваемого кольца. Рабочие кромки подкладок, имеют скругления радиусом О,5.мм. Сварку выполняли остро- сфокусированньм лучом в нижнем положении при вращении свариваемого шпангоута. Получено качественное сварное соединение с высокими механическими

свойствами (см.таблицу) за счет отсутствия концентраторов напряжения в угловых соединениях.

По сравнению с базовым объектом предложенный способ электронно-лучевой сварки позволяет уменьшить процент брака в тяжелонагруженньрс конструкциях ответственного назначения работающих в условиях действия переменных нагрузок, таких например, как титановые ребристые панели и кольцевые шпангоуты, изготовляемые авиационной промьшшенностью.

Формула изобретения 1. Способ электронно-лучевой

ром сварку ребра к полотну осуществляют со стороны полотна путем сквозного его проплавления и частичного проплавления ребра, отличающийся тем, что, с целью повышения качества соединений путем устранения непроваров и концентраторов напряжения, сварку осуществляют на

формирующей подкладке со скруглени- ем на рабочих кромках, при этом подкладки устанавливают по обе стороны от ребра по всей его длине, а скруг- ление располагают в зоне стыка ребра с полотном.

2. Способ поп.1,отличаю- щ и и с я тем, что стык полотна, состоящий из нескольких частей, устанавливают над ребром по середине его

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ПЛИТЫ С ОРЕБРЁННОЙ ПОВЕРХНОСТЬЮ | 2016 |

|

RU2627553C1 |

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

| Способ получения таврового соединения | 2023 |

|

RU2822529C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2483848C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ ТАВРОВЫХ СОЕДИНЕНИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418664C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| Способ лазерной сварки тавровых соединений изделий из алюминиевых сплавов | 2023 |

|

RU2812921C1 |

| Подкладка для электронно-лучевой сварки | 1987 |

|

SU1496959A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| Способ лучевой сварки | 1987 |

|

SU1671431A1 |

Изобретение относится к элек- ; тронно-лучевой сварке и может быть использовано в различных отраслях машиностроения при сварке тавровых соединений, работающих в условиях действия переменных нагрузок. Цель изобретения - повышение качества соединения путем .устранения непроваров и концентраторов напряжения. Способ J- Г Ь сварки состоит в сквозном проплавле- нии полотна 1 и формировании сварного шва по всей толщине ребра 2 с галтелями радиусом г между ребром и полотном. Для этого свариваемые детали плотно прижимают друг к другу по соединяемым поверхностям 3. При необходимости полотно 1 стыкуют над ребром 2 по середине его толщины. По обе стороны оси ребра 2 по всей его длине устанавливают формирующие подкладки 4, на рабочих кромках 5 которых выполняют скругления радиусом, равньм заданному радиусу галтели в зоне соединения полотна 1 с ребром 2. Электронным лучом заданной мощности проплавляют через полотно соединяемые поверхности 3, направляя луч нормально к свариваемой поверхности. Технологические режимы сварки выбирают из условия, формирования устойчивой сварочной ванны, которая, растекаясь, заполняет полости, образованные скругленными рабочими кромками подкладки. 1 з.п. ф-лы, 3 ил., 1 табл. ф сл 4 о: - I

сварки тавровых соединений, при кото- 20 толщины.

Влияние спосова и реяина элеитронио-лучввой сверки на формирование металла паа и нвханические свойства сварных соединений

С формя .РЯОЯХМ

подкладками

В« oojT клсдок

С

ЦЙМЯ ВОД

кладками3Q 140202,310.53

:. 12020Z,5 .6,50,4

125202,5fl0,4

13020J,59,70,5

W ПО25 0,45

30 200250,5-2,0230000 ДефорнапйЯ оармоГО СОСДИИСЮ1Я

300000 Качественно фйрг мироваяя«

320000 То « 290000

61000

Иов ,б11 ГЛЛТвЛвй

135 320000 Кач«етвев«о« фор- ((ироваям

Фиг.з

| Роторный автомат питания | 1983 |

|

SU1129056A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сварка в машиностроении | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-01-30—Публикация

1987-02-17—Подача