1

(21)4384926/23-33.

(22)29.02.88

(46) 30.09.90. Бюл. № 36

(71)Восточный научно-исследовательский и проектный институт огнеупорной промьшшенности и институт химии Уральского научного центра АН СССР

(72)А.И.Снегирев, А.А„Фотиев, АрС«Сметании, ВоИоПивоварова

и ВоМ.Бежаев

(53)666 с 94(088„8). (56) ТИ 203-0-30-86 (дополнение). Богданович, 1987.

(54)СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ПЕРИКЛАЗА

А

(57) Изобретение относится к технологии получения керамических электроизоляционных материалов и может быть использовано в электротехнической промышленности, преимущественно в трубчатых электронагревателях. Целью изобретения является повьпаение выхода годного продукта, В предлагаемом способе получения электротехнического периклаза, включаюп1его электроплавку магнитсодержащей шихты в присутствии добавки, в качестве добавки используют щелочной полевой шпат в количестве 0,5-2,5 мас„%о 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения периклаза электротехнического | 1987 |

|

SU1498710A1 |

| Шихта для получения электроизоляционного материала плавлением | 1988 |

|

SU1595818A1 |

| Шихта для получения электроплавленного форстеритового материала | 1988 |

|

SU1567554A1 |

| Шихта для получения электроизоляционного материала | 1991 |

|

SU1838276A3 |

| Способ получения высокомагнезиального флюса-модификатора для сталеплавильных шлаков | 2018 |

|

RU2739494C2 |

| Магнезиально-силикатный огнеупор | 1985 |

|

SU1266122A1 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗА | 1996 |

|

RU2125030C1 |

| Электроизоляционный наполнитель и способ его получения | 1990 |

|

SU1749910A1 |

| Шихта для получения электроизоляционного материала | 1990 |

|

SU1830054A3 |

Изобретение относится к технологии получения керамических электроизоляционных материалов и может быть использовано в электротехнической промышленности, преимущественно в трубчатых электронагревателях. Целью изобретения является повышение выхода годного продукта. В заявленном способе получения электротехнического периклаза, включающего электроплавку магнитсодержащей шихты в присутствии добавки, в качестве добавки используют щелочной полевой шпат в количестве 0,5-2,5 мас.%. 1 табл.

Изобретение относится к технологии получения керамических электроизоляционных материалов и может быть использовано в электротехнической промьшшенности, преимущественно в трубчатых электронагревателяхо

Цель изобретения - повьш1ение вы- хода годного продукта.

Сущность способа заключается в том, что кроме индивидуальных свойств веществ, находящихся в расплаве, решающее значение имеет кислотно-основное взаимодействие компонентов„ Повышение основности ратсплава вызывает увеличение коэффициентов активности и, следовательно, общей активности основных компонентов расплава . к уменьшение общей активности кислот- -.ных компонентов, т.е., изменяя основность, можно эффективно управлять кристаллизацией магнезиального расп(Л

с

лава и, что особенно важно, распределением примесных оксидов, поскольку их температуры и поля кристаллизации на диаграммах состояния систем связаны с их акт1юностью.

При плавке магнийсодержащего сырья (Mg(OH)2 MgCOj) вначале удаляются летучие или СО 2, затем образует- ся расплав MgO, содержащий примесш.1е оксиды: СаО, , которые снижают электрофизические свойства плавленого периклаза. Добавление в расплав .щелочного полевого шпата, в состав которого входят , , SiOs, , вызывает повьщ1ение основности магнезиального расплава, причем совместное действие и оказалось более эффективные, чем индивидуальные при равной массовой доле уведенных щелочей.

ел

СП

00

со

Повышение основности расплава вызывает увеличение, коэффициента активности основных компонентов, т.е оксидов СаО и MgO, при этом активность СаО возрастает более существенно, чем MgO, поскольку оксид кальция более основной компоненте Поэтому в соответствии с принципом кислотно-основного взаимодействия темпера- турньй интервал и поле кристаллизации СаО уменьшаются, а MgO, наоборот, увеличиваются (температура плавления MgO снижается на 150-200 С), из-за

10

Опытные плавки вели следующим образом.

Розжиг печи осуществляли на пониженной ступени печного трансформатора. Первую порцию брусита в ванну электропечи загружали массой 540 кг. После достижения устойчивого рабочего тока электропечь переводили на автоматическое управление с режимом по нагрузке 6,6 кА и 70 В. Введение добавки щелочного полевого шпата чередовали с загрузкой брусита. Массовая доля первой порции добавки сосMgO снижается на j ь; , иа-aci--- -- , i-ifi 2 кг от масэтого магнезиальный расплав кристал- j тавляла 0,2-3,0% (1,1 16,2 кг от мае

лизуется в два этапа. Вначале кристаллизуется около 60 мас.% чистого монокристаллического периклаза и только 1,6 масо% , также образуется небольшое количество твердого раствора Mgy., причем массовая доля в нем СаО не превьшает О,4%о Твердая фаза свободного СаО перемещается в магнезиальном расплаве за счет диффузии, частично взаимодействует с оксидами SiO и MgO на втором этапе кристаллизации с образованием монтичеллита CaMgSi04, но большая часть-мигрирует в корку периклазового блока и участвует в твердофазных процессах;

Существенное влияние на миграцию примвсных соединений оказьшает снижение вязкости магнезиального распла ва в присутствии А1.,0,,, введенного с добавкой щелочного полевого шпата. В том случае, когда массовая доля щелочного полев.ого шпата, введенного при плавке,,будет менее 0,5 мае. снижается коэффициент миграции СаО, следовательно, возрастает вероятность появления в электроизоляционном материале свободного оксида кальция, вызывающего ухудшение его электро- . изоляционных свойств и ресурса рабо- ты ТЭНов.

При массовой доле щелочного полевого шпата более 2,5% в электроизоляционном материале будет избыточное количество щелочей, которые также ухудшают Свойства материала.

При осуществлении предлагаемого способа в качестве добавки брали щелочной полевой щпат, содержащий, мас.%: 6,0j NaaO 3,2; SiO 67,1; Al.Oj 13,2; MgO 0,7; 0,4,, Для опытной плавки в электроду -ово РХД нотерм 1ческой печи ЬкВ-955Н использовали брусит по -ТУ 14-8-392-82.

20

30

сы брусита).

Далее процесс в такой же последовательности, чередуя загрузку щелочного полевого шпата и брусита. Окончание плавки фиксировали по заполнению ванны печи и выходу электродов при наличии гладкого зеркала расплава подними. Продолжительность выплавления блока предлагаемым способом составила 44 ч. Естественное охлаж- дение блока продолжалось в течение

110ч.

От каждой зоны блока отбирали пробы кускового материала. На основании химического и фазового составов был рассчитан баланс распределения микропримесай, процентное соотношение сортового периклаза и недоплава.

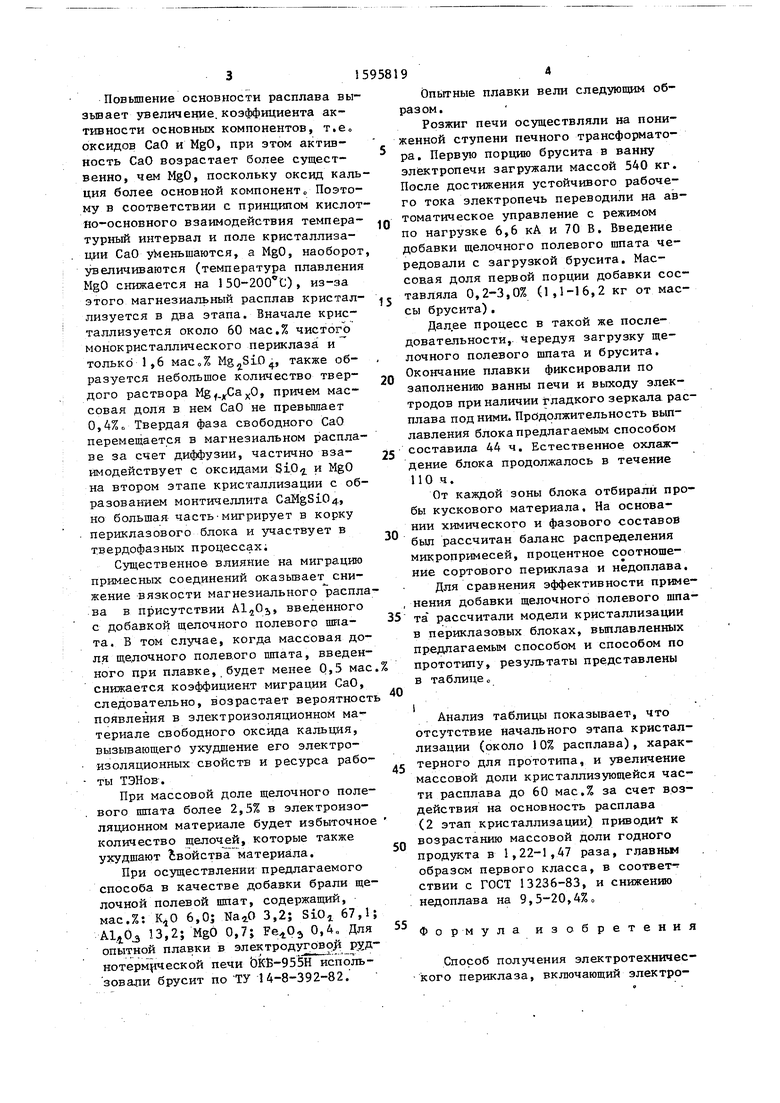

Для сравнения эффективности приме , нения добавки щелочного полевого шпа 35 та рассчитали модели кристаллизации в периклазовых блоках, выплавленных предлагаемым способом и способом по ; прототипу, результаты представлены

в таблице о 40

Анализ таблицы показывает, что отсутствие начального этапа кристаллизации (около 10% расплава), характерного для прототипа, и увеличение массовой доли кристаллизующейся части расплава до 60 мас.% за счет воздействия на основность расплава (2 этап кристаллизации) приводит к возрастанию массовой доли годного продукта в 1,22-1,47 раза, главньм образом первого класса, в соответ- ствии с ГОСТ 13236-83, и снижению недоплава на 9,5-20,4%,

45

55

Ф о р м у л а

зобретени

Способ получения электротехнического периклаза, включающий электро0

Опытные плавки вели следующим образом.

Розжиг печи осуществляли на пониженной ступени печного трансформатора. Первую порцию брусита в ванну электропечи загружали массой 540 кг. После достижения устойчивого рабочего тока электропечь переводили на автоматическое управление с режимом по нагрузке 6,6 кА и 70 В. Введение добавки щелочного полевого шпата чередовали с загрузкой брусита. Массовая доля первой порции добавки сос--- -- , i-ifi 2 кг от масj тавляла 0,2-3,0% (1,1 16,2 кг от мае

j тавляла 0,2-3,0% (1,1 16,2 кг от мае

0

0

сы брусита).

Далее процесс в такой же последовательности, чередуя загрузку щелочного полевого шпата и брусита. Окончание плавки фиксировали по заполнению ванны печи и выходу электродов при наличии гладкого зеркала расплава подними. Продолжительность выплавления блока предлагаемым способом составила 44 ч. Естественное охлаж- дение блока продолжалось в течение

110ч.

От каждой зоны блока отбирали пробы кускового материала. На основании химического и фазового составов был рассчитан баланс распределения микропримесай, процентное соотношение сортового периклаза и недоплава.

Для сравнения эффективности приме- , нения добавки щелочного полевого шпа- 35 та рассчитали модели кристаллизации в периклазовых блоках, выплавленных предлагаемым способом и способом по прототипу, результаты представлены

в таблице о 40

Анализ таблицы показывает, что отсутствие начального этапа кристаллизации (около 10% расплава), характерного для прототипа, и увеличение массовой доли кристаллизующейся части расплава до 60 мас.% за счет воздействия на основность расплава (2 этап кристаллизации) приводит к возрастанию массовой доли годного продукта в 1,22-1,47 раза, главньм образом первого класса, в соответ- ствии с ГОСТ 13236-83, и снижению недоплава на 9,5-20,4%,

45

55

Ф о р м у л а

зобретени

Способ получения электротехнического периклаза, включающий электро51595819,6

плавку магнийсодержащей шихты в при- повьппения выхода годного продукта сутствии добавки с щелочньи оксидомв качестве добавки используют щелочи кристаллизацию расплава, о т л и -ной полевой шпат в количестве О 5чающийся тем, что, с целью мас.%

Щелочной

полевой шпат

ШелочноП полевой шпат

КелочпоЯ по- левоЛ гаплт

Мелочной полевой шпат

Пелочной по левой шпат

Содовый силикат натрия (прототип)

0,5

1,5

0,2

3,0

1,0

10,0

40,0 MgO H8,SIO, 25,6 Hg,Cn,D

60,0 HgO-Mg,S10, 38,0 Hg,Ca,0

Нет 33,0 HgO C«,SiO 14,3 KBjSiO, H8(-,Pn,0

Редактор H. Киштулинец

Составитель A, Кулабухова

Техред Л.Олййнык Корректор М. Кучерявая

Заказ 2885

Тираж 572

ВНЮШИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

29,0 MgOCmMgSiO, 25.363.336,7

33,2 KgOCa«gSlO« 27,1S4,445,6

28,2 MgOCaHgStO, 19,0 40.4 59,6

34,8 MgOCaMgSiC, lg,6 40,6 59,4

33,U HgOHgjSiO, 28,6 Ca,SIO, Mg. Ca ,0

42,9 57,1

Подписное

Авторы

Даты

1990-09-30—Публикация

1988-02-29—Подача