Изобретение относится к огнеупорной промышленности, а именно к способам плавки в электродуговых печах магнийсодержащего сырья с добавкой углеродистого материала.

Известен способ получения периклаза (авт. св. 438615, С 01 F 5/06, 13.10.1971), в котором углеродистый восстановитель вводят в количестве 0,01-5% от веса шихты порциями по 5-50 кг в места схода шихты за 1-20 часов до конца плавки.

Недостатком данного способа является низкое количество углеродсодержащей добавки и ввод ее только в конце плавки, что приводит к выгоранию углерода в процессе плавки и невозможности получить периклаз с содержанием углерода более 0,5%.

Наиболее близким к заявляемому способу является способ получения периклаза (авт. св. 348534, С 04 В 36/62, 18.11.1970), в котором в расплав дополнительно вводят углеродсодержащие добавки с размером частиц не более 3 мм в количестве 0,1-10 вес. %.

Недостатком данного способа является низкое количество углеродсодержащей добавки и ее мелкая фракция, что приводит к выгоранию углерода в процессе плавки и невозможности получить периклаз с содержанием углерода более 0,5%.

Задачей, на решение которой направлено изобретение, является получение периклаза с содержанием углерода более 0,5%, а известно, что такой периклаз обладает более высокой коррозионной устойчивостью к расплавленным металлам и шлакам.

Решение поставленной задачи достигается тем, что магнийсодержащее сырье и углеродистую добавку загружают в электродуговую печь, где осуществляют их плавление с последующим охлаждением и разделкой блока, при этом количество углеродистой добавки составляет 12-25% от веса магнийсодержащего сырья, размер ее частиц - 10-20 мм, а плавку ведут под слоем шихты в восстановительном режиме.

Ранее предпринятые попытки получить периклаз с высокой коррозионной устойчивостью не удались. Объясняли это высокой упругость паров МgО при плавке. Экспериментально подобранные соотношение углеродистой добавки и магнийсодержащего сырья, размер частиц этой добавки, а также условия проведения плавки шихты позволили получить периклаз, в котором углерод вошел в кристаллическую решетку и, вероятно, залечил дефекты кристаллов, образовавшиеся во время плавки и кристаллизации расплава, в то время как в известных решениях добавка углеродистых материалов в магнийсодержащее сырье обуславливает лишь восстановление примесей окислов железа, кремния и других в соответствии с известными восстановительными руднотермическими процессами.

Способ осуществляли при плавке бруситового и магнезитового сырья на опытной печи, смонтированной на базе электродуговой печи ОКБ-955 Н, следующим образом.

Смешивали магнийсодержащее сырье с определенным количеством кокса КД-2 различного фракционного состава. Подготавливали ванну печи к плавке, засыпали часть шихты в ванну, сверху выкладывали коксовый треугольник, опускали электроды до касания с коксовым треугольником. Включали 3-ю ступень печного трансформатора, производили розжиг печи и далее вели плавку, поддерживая рабочий ток на уровне 2-3 кА и периодически догружая шихту. Для восстановительного режима плавки слой шихты поддерживали на уровне 200-400 мм над расплавом при напряжении 94 В, а для окислительного режима - 50-150 мм при напряжении 105 В. Наплавленный блок оставляли под печью и давали ему остыть в течение 1-2 суток.

Остывший блок извлекали из ванны и разбивали на куски менее 200 мм. Куски сортировали на периклаз и недоплав. Количество и качество периклаза определяли по цвету (желтоватого, серого и черного цвета) и содержанию углерода в нем методом ДТА.

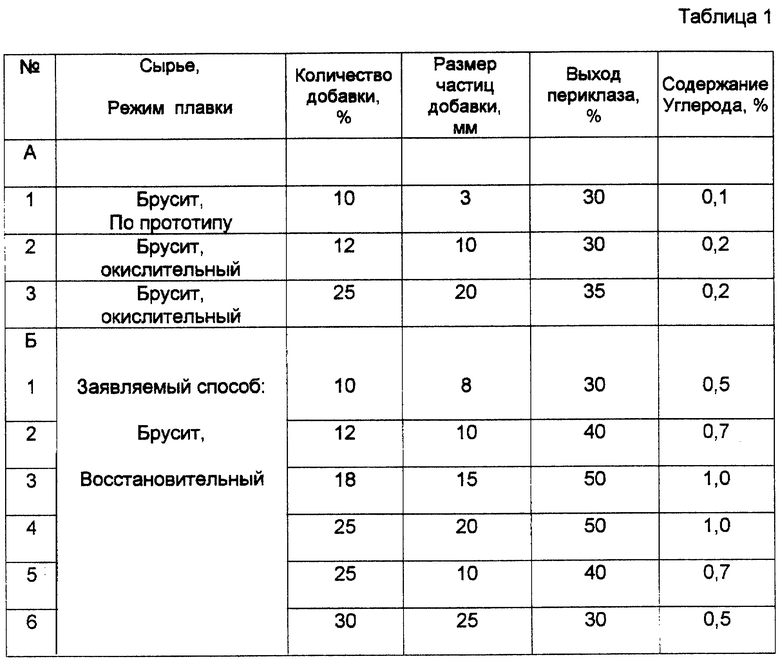

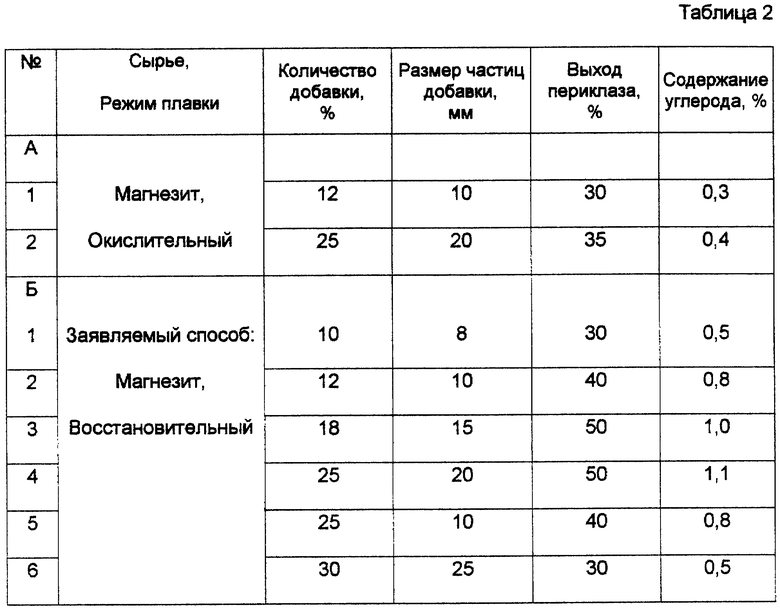

Основные показатели способа получения периклаза из бруситового и магнезитового сырья с добавками кокса разной крупности (количество добавки, фракция добавки, выход периклаза и количество углерода в нем) сведены в табл. 1 и 2.

При проведении плавки бруситового и магнезитового сырья при содержании углеродистой добавки 10% и размером частиц менее 10 мм под слоем шихты в восстановительном режиме получали периклаз светло-серого цвета с содержанием углерода 0,5%.

При проведении плавки бруситового и магнезитового сырья при содержании углеродистой добавки более 25% и размером более 20 мм получали периклаз черного цвета с содержанием углерода 0,5% и высоким содержанием примесей карбидов.

При проведении плавки под небольшим слоем шихты (окислительный режим) из бруситового и магнезитового сырья при содержании углеродистой добавки в диапазоне 10-25% и размером 10-20 мм получали периклаз серого цвета с содержанием углерода менее 0,5%.

При проведении плавки под большим слоем шихты (восстановительный режим) из бруситового и магнезитового сырья при содержании углеродистой добавки в диапазоне 10-25% и размером 10-20 мм получали периклаз серо-черного цвета с содержанием углерода 0,7-1,1%.

В качестве углеродистой добавки может использоваться также пековый кокс, уголь, электродный бой и пр.

Таким образом, как показали проведенные испытания, только заявляемые диапазоны введения углеродистой добавки в количестве 12-25% от веса магнийсодержащего сырья с размером частиц 10-20 мм и проведение плавки под слоем шихты в восстановительном режиме обеспечивают получение достаточного количества периклаза с высоким содержанием углерода. Такой периклаз было решено назвать "черным периклазом" в отличие от существующих в настоящее время видов периклаза.

В промышленности черный периклаз найдет свое применение, в частности, в особо ответственных изделиях - плитах шиберных затворов в установках бесстопорной разливки стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электротехнического периклаза | 2003 |

|

RU2224728C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО ПЕРИКЛАЗА | 2001 |

|

RU2177461C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2016 |

|

RU2632736C1 |

| Способ получения высокомагнезиального флюса-модификатора для сталеплавильных шлаков | 2018 |

|

RU2739494C2 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| Способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля в плавильном агрегате | 2018 |

|

RU2688000C1 |

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2016 |

|

RU2632743C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 1999 |

|

RU2152915C1 |

Изобретение относится к огнеупорной промышленности, а именно к способам плавки в электродуговых печах магнийсодержащего сырья с добавкой углеродистого материала. Задачей, на решение которой направлено изобретение, является получение периклаза с содержанием углерода более 0,5%. Решение поставленной задачи достигается тем, что магнийсодержащее сырье и углеродистую добавку загружают в электродуговую печь, где осуществляют их плавление с последующим охлаждением и разделкой блока, при этом количество углеродистой добавки составляет 12-25% от веса магнийсодержащего сырья, размер ее частиц - 10-20 мм, а плавку ведут под слоем шихты в восстановительном режиме. Полученный периклаз обладает более высокой устойчивостью к расплавленным металлам. 2 табл.

Способ получения черного периклаза, включающий загрузку магнийсодержащего сырья и углеродистой добавки в электродуговую печь, их плавление с последующим охлаждением и разделкой блока, отличающийся тем, что количество углеродистой добавки составляет 12-25% от веса магнийсодержащего сырья, размер ее частиц - 10-20 мм, а плавку ведут под слоем шихты в восстановительном режиме.

| 0 |

|

SU348534A1 | |

| Способ получения периклаза | 1971 |

|

SU438615A1 |

| Способ изготовления огнеупорных изделий | 1986 |

|

SU1423543A1 |

| Сушилка для сыпучих материалов | 1991 |

|

SU1815557A1 |

| Устройство для контроля лимбов | 1987 |

|

SU1571393A1 |

| ЛИТВАКОВСКИЙ А.А | |||

| Плавленые литые огнеупоры | |||

| - М., 1959, с.258-266. | |||

Авторы

Даты

2002-09-10—Публикация

2001-06-05—Подача