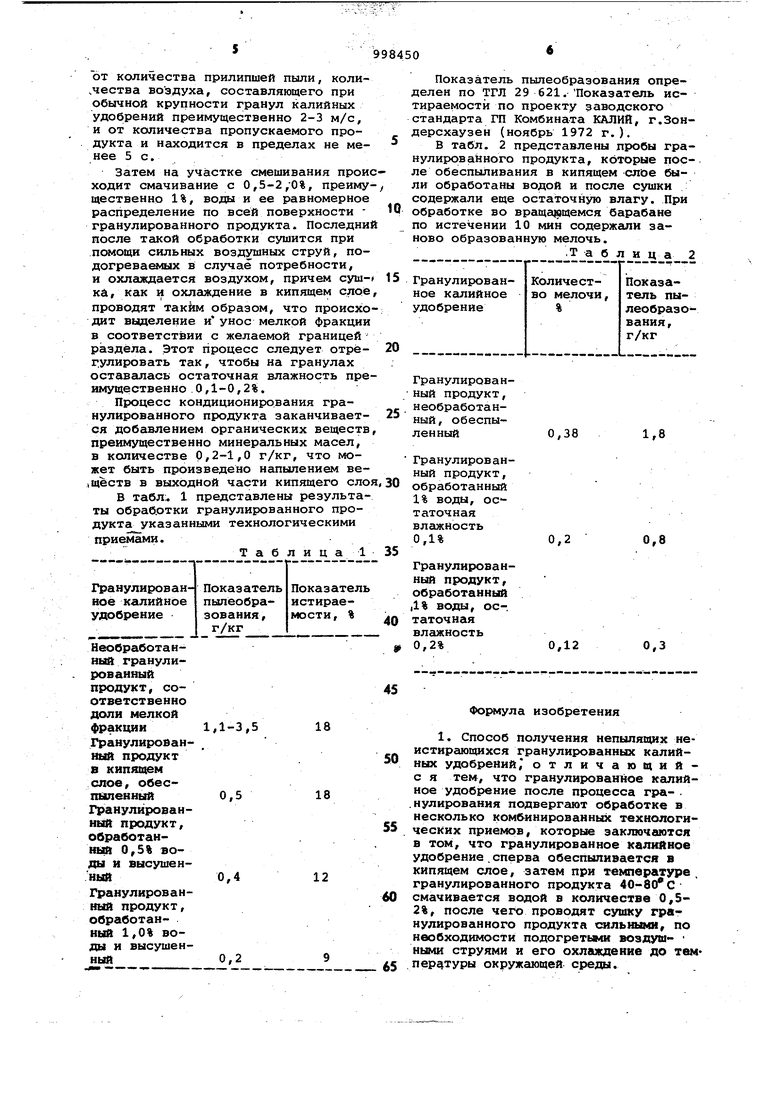

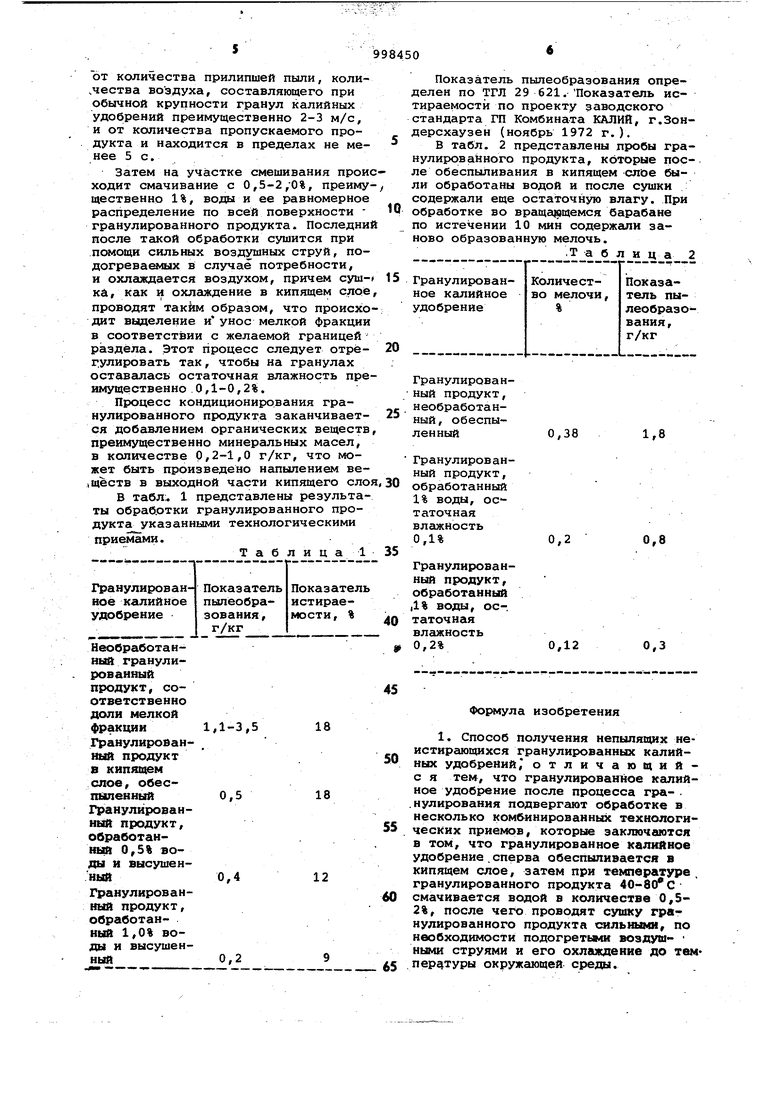

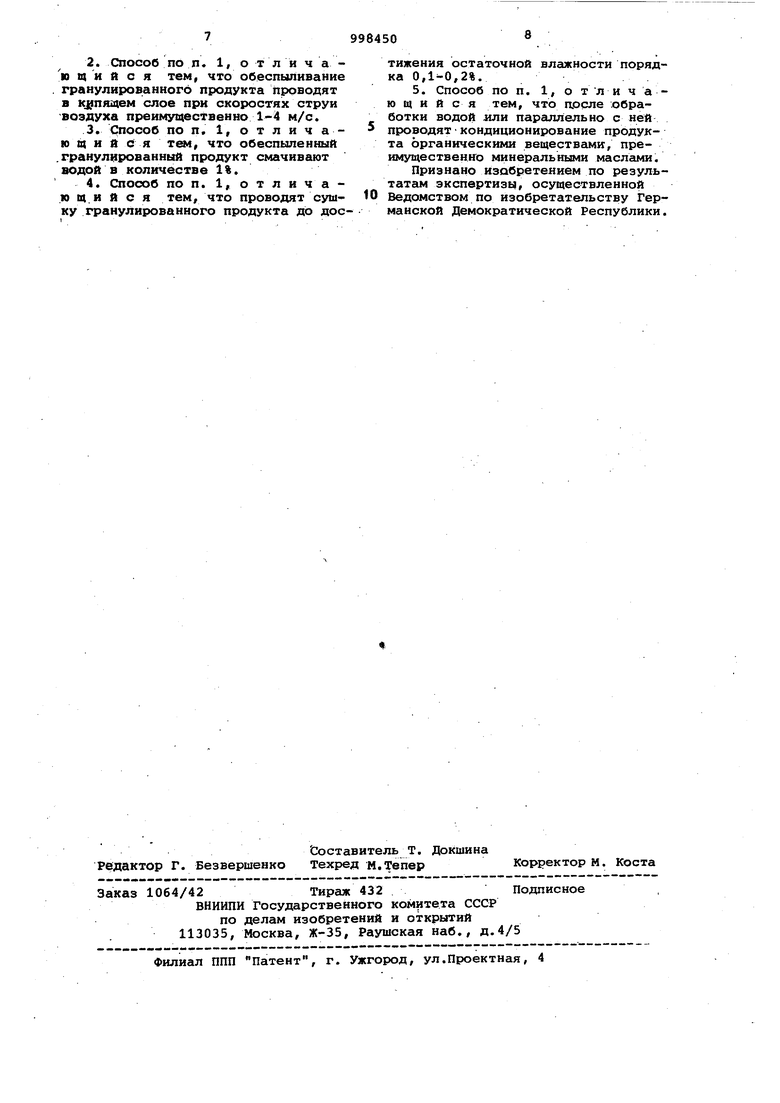

11 растворяется только небольшая часть прилипшей пыли. Кроме того, растворенное количество прилипшей пыли после сушки опять получается в виде мелких кристаллов, так что непылящие свойства обработанного пр дукта не улучшаются. Известен способ отделения просеиванием фракций нижнего продукта (микрозернистых фракций). Силы, дей ствующие при классификации просе иванием, однако, недостаточны для удаления мельчайших пш1евых частиц с поверхности гранул, так что доля мельчайших зерен после просеивания еще может составить до 0,4%. Обрабо тайный таким способом продукт все еще является пылящим. Известен способ прочного сцепления пылевых частиц с поверхностью гранул путем добавления органических веществ, склонных к полимеризации. Недостатком его является тот факт, что для достижения эффекта пр липания пыли к гранулам надо наносить относительно большие количества этих веществ. Кроме того, они отрицательно вли5пот на другие потребительные свойства гранулированны продуктов. Кроме того известен способ, кото рый заключается в том, что уже на месте частицы гранулированного продукта подвергаются механическому воздействию, аналогичному воздействию при последующей транспортировке и перегрузке, с образованием искусственной мелочи и отделением этой мельчайшей фракции путем контрольного прореивания. На практике, однако, оказсшось, что в условиях последукедей транспортировки и перегрузки все же имеет место пылеобраэрвание в результате истирания. Цепью изобретения является устра нение недостатков, вызванных недостаточной прочностью на.истирание гранулированных продуктов, как на/пример, интенсивное пылеобразование последних в процессах перегрузки и транспортировки, и улучшение потр витальных свойств в части истирания, и пылеобразования. В основу изобретения положена за дАча улучшить прочность на истирани гранулированных продуктов такт обpu3OHf чтобы доля мелкой фракции пр транспортировке и перегрузке резко не уваличивгшась и поэтому не было пыления продуктов. Было найдено, что можно производить непыпящие и неидти ргиощиёся кгшийные удобрения, если подвергать калийные удобрения дополнительной обработке после процес; са грайуляции. Комбинированное приме нение технологических приемов обеспыливания гранулированного продукта обработки поверхности продукта водой или водными присадками, сушки с использованием теплоемкости грану-, лированного продукта, поступающего с собственной температурой 40-80 0, и последующего охлаждения приводит к получению таких непылящих и неистирающихся гранул калийных удобрений, какие до сих пор по известным спосо6eiM еще никогда не были получены. Применение лишь одного из перечисленных приемов или неполное их осуществление не дает удовлетворительного улучшения в части истираемости и пылеобразования гранулированных продуктов. Вс1жным признаком изобретения поэтому является комбинированное осуществление нескольких технологических приемов. Согласно изобретению, первый тех яологический прием заключается в том, что пылевые частицы, прилипающие к гранулам калийных удобрений, удаляются при помощи сильных воздушных, струй в условиях кипящего слоя. Затем во втором технологическом приеме гранулы, обеспыленные в кипящем слое, смачиваются водой или водными присадками с целью устранения нестабильных концов и кромок, которые опять бы приводили к образованию мелочи. Благодаря предварительному обеспыливанию продукта в кипящем слое количества добавляемой водя доставляют 0,5-2%. В третьем технологическом приеме с использованием теплоемкости гранулированного продукта или применением струй подогрето го воздуха достигается испарение преобладающей части раствора, смачивакяцего гранулированный продукт, и упрочнение поверхности гранул в результате процессов рекристаллизации. Затем гранулированный продукт охлаждается приблизительно до температуры окружающей среды. Процессом управляют таким образом, что на по- . верхности гранул оставляют еще остаток воды, преимущественно 0,10,2%. Эта остаточная влгикность связывает ту мелкозернистую фракцию, которая образуется в процессах транспортировки и перегрузки на пути до потребителя. В результате добавления органических веществ, преимущественно Минеральных масел, можно замедлять испарение остаточ 2ой воды и обеспечить в дальнейшем дополнительное связьгаание пыли при образовании вторичной пыли. Пример . Гранулированный про-, дукт - калийное удобрение г перед погрузкой в вагоны подвергается оОеспыпиванию в кипящем слое при помощи сильных воздушных струй. Время кипения, нужное для отдувки пыли с гранулированного продукта, зависит ОТ количества прилипшей пыли, коли.чества воздуха, составляющего при обычной крупности гранул калийных удобрений преимущественно 2-3 м/с, и от количества пропускаемого продукта и находится в пределах не менее 5с. Затем на участке смешивания проис ходит смачивание с 0,5-2,0%, преимущественно 1%/ воды и ее равномерное распределение по всей поверхности гранулированного продукта. Последний после обработки сушится при помощи сильных воздушных струй, подогреваемых в случае потребности, и охлаждается воздухом, причем сушка, как и охлаждение в кипящем слое проводят таким образом, что происхо дит выделение мелкой фракции в соответствии с желаемой границей раздела. Этот процесс следует отрегулировать так, чтобы на гранулах оставсшась остаточная влажность пре имущественно 0,1-0,2%. Процесс кондиционирования гранулированного продукта заканчивается добавлением органических веществ преимущественно минеральных масел, в количестве 0,2-1,0 г/кг, что может быть произведено напылением ве,ществ в выходной части кипящего сло В табл:. 1 представлены результаты обработки гранулированного продукта указанными технологическими приемами. Т а б л и ц а 1 Показатель пылеобразования определен по ТГЛ 29 621, Показатель истираемости по проекту заводского стандарта ГП Комбината КАЛИЙ, г.Зондерсхаузен (ноябрь 1972 г.). В табл. 2 представлены пробы гранулировайного продукта, которые после обеспыливания в кипящем слое были обработаны водой и после сушки содержали еще остаточную влагу. При обработке во вращающемся барабане по истечении 10 мин содержгши заново образованную мелочь. .Т а б л и ц а 2 Гранулирова нный продукт, необработанный , обеспыленный 0,38 Гранулированный продукт, обработанный 1% воды, остаточнаявлажность 0,1%0,2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1999 |

|

RU2157356C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЫЛЯЮЩЕГО ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 1990 |

|

RU2026850C1 |

| Способ получения непылящего калийного удобрения | 1986 |

|

SU1479446A1 |

| Способ производства неслеживающихся и непылящих мелкозернистых минеральных удобрений | 1979 |

|

SU1017698A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕСПЫЛЕННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2002 |

|

RU2215717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2769801C1 |

| Способ получения калийных удобрений из флотоконцентрата | 1987 |

|

SU1632959A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2013 |

|

RU2533897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2012 |

|

RU2493100C1 |

| Способ гранулирования сульфатных калийных удобрений | 1982 |

|

SU1068155A1 |

18

1,1-3,5

18

0,5

0,4

12

0,2

Формула изобретения

гранулированиого продукта проводят в Kj nHiueM слое при скоростях струи воздуха преимущественно 1-4 м/с.

.гранулированный продукт смачивают водой в количестве 1%.

Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Германской Демократической Республики.

Авторы

Даты

1983-02-23—Публикация

1979-05-16—Подача