Изобретение относится к термической обработке деталей из хромоникелевой стали в воздушной среде после газовой цементации в шахтных печах и может быть применено для других марок сталей, имеющих одинаковую или меньшую устойчивость аустенита цементованного слоя и серцевины по сравнению с хромоникелевой сталью.

Известны способы химико-термической и термической обработки, включающие газовую цементацию и специальные виды последующей термической обработки деталей ответственного назначения с целью получения требуемых свойств 1.

Известен способ термической обработки цементованных деталей из хромоникелевых сталей, включающий п иведение нормализации при 860-890 С высокого отпуска при 600-660 0 и закалки, температура нагрева 780820°С L2.

Изучение микроструктур при этом способе термической обработки показало, что структура дементованного слоя после цементации представляет собой переохлажденный аустенит и -игольчатый мартенсит. Проводимая

затем нормализация не вызывает какихлибо качественных изменений. i

После высокого отпуска структура слоя состоит из пластинчатого и зернистого перлита, а также незначительного количества карбидов на глубине 0,5-0,7 мм. С целью более полного завершения фазовых превращений назначаются более длительные выдержки при нагреве под закалку Существующий способ термической обработки в условиях воздушной среды приводит к значительному обеднению цементованного слоя углеродом и легирующими злемен5 тами, что снижает уровень внутренних сжимающих напряжений и.ухудшает прочностные и усталостные свойства деталей. Поэтому предусматривается удаление этой дефектной зоны шлифованием

0 до (0,3-0,4 мм).

Наиболее близким к предложенному является способ обработки из хромоникелевых сталей, включанадий цементацию, высокий отпуск, нагрев под закалку, закалку, обработку холодом и низкий отпуск 131.

После высокого отпуска детали .имеют структуру, аналогичную описанному выше способу, поэтому указанные

0 недостатки присущи и данному способу.

Цель изобретения - сокращение продолжительности обработки.

Поставленная цель достигается тем что в способе обработки деталей из хромоникелевой стали, включающем цементацию, нагрев под закалку, зака ку, обработку холодом и низкий отпуск, после цементации проводят изотермическую выдержку, а нагрев под закалку производят непосредственно после изотермической выдержки. Посадку деталей на изотермическую выдержку проводят при 580-600 С.

После изотермического распада аустенита цементованный слой представляет собой однородную структуру, состоящую из пластинчатого перлита и глобулярных карбидов . Такая однородная структура позволяет не менее, чем в 2 раза, уменьшить выдержку при нагреве под закалку.

Посадку деталей в печь для нагрева под закалку можно произвести сразу же по окончании изотермической выдержки или поднять; в печи температуру до закалочной. Микроструктура цементованного слоя после закалки представляет собой мелкоигольчатый мартенсит с глобулярными карбидами.

Пример. Проводится газовая цементация стали марки 122Н4А 028 мм. Химический состав, %: С 0,11; Сч 1,47; Ni 3,43. Глубина цементованного слоя составляет. 1,5 м подача пиробензола 145 кап/мин.

Группа образцов подвергается посадке на изотермическую выдержку по достижении ими при охлаждении после цементации на воздухе. Затем проводится упрочняющая термообработка, выдержка при нагреве под закалку составляет 20-21 мин (в 2 раза меньше по сравнению с известной технологией).

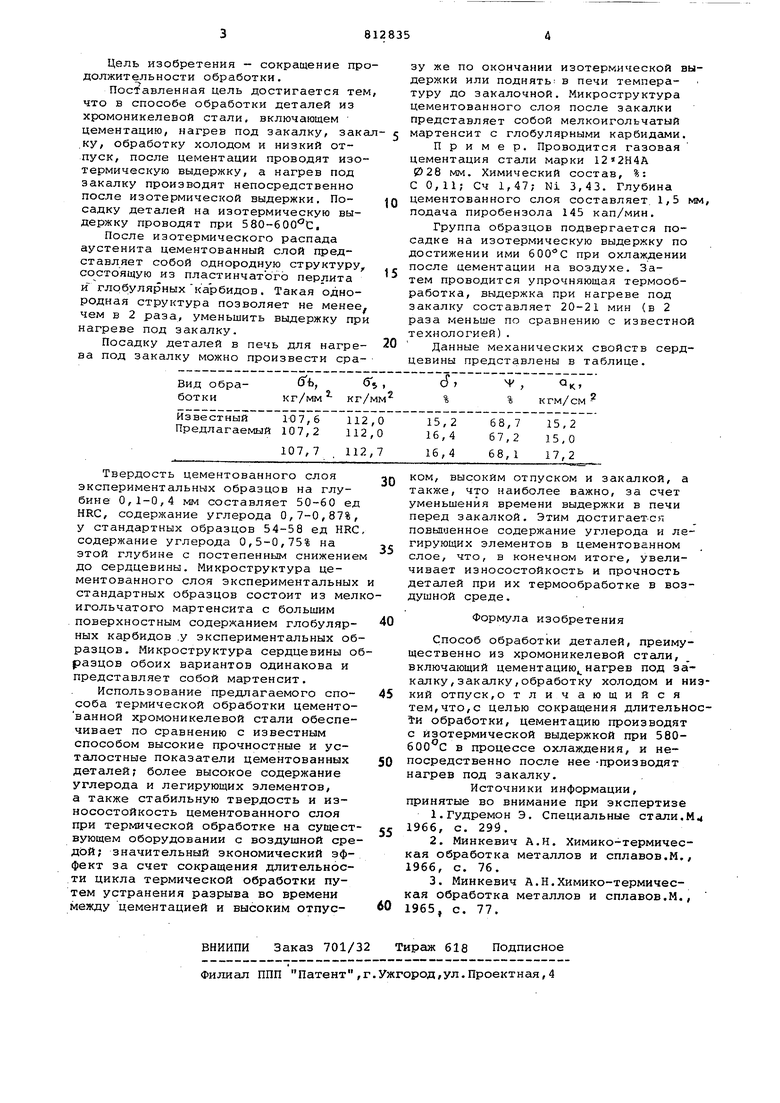

Данные механических свойств сердцевины представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| Способ цементации стальных изделий | 1987 |

|

SU1611982A1 |

| Способ обработки конструкционных сталей | 1981 |

|

SU998520A1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

Авторы

Даты

1981-03-15—Публикация

1979-03-06—Подача