Изобретение относится к металлургии, преимущественно к термической обработ ке металлов и сплавов, и может быть использовано при изготовлении деталей из высокохромистых низко- и среднеуглеродистых сталей типа Х13, работающих в условиях .абразивного изнашивания. Известен способ термической обработ ки деталей из высокохромистых сталей типа Х13, включающий цементацию до насыщения поверхностного сЛоя углеро- дом не менее 2% при , закалку после подстуживания ср- 800-100О С с последующим отпуском 1 Однако в результате обработки дета лей из высокохромистых сталей по этому способу снижается пластичность по.« верхностного слоя и повышается его хрупкость, в результате чего не достигается достаточно высокой износостойкости, необходимой: для работы деталей в условиях абразивного изнашивания. Наиболее близким к предлагаеме у яв ляется способ обработки.деталей из высо кохромистых сталей, включающий цементацию при 1О5О-1100РС до насыщейня поверхностного слоя углеродом на. 2,34% и непосредственно после цементации и подстуживания до 900-950 С, закалку и отпуск L 2j . Известный способ имеет следующие недостатки: в течение времени, нербхо- димогб для насыщения поверхностного слоя углеродом на 2,3 - 4% при jeh пературе цемеитапии 1О5О-108О С происходит интенсивный рост зерна в сердцевине и в перехоинсй зоне цементова ного слоя, особенно в низкоутлеродистых сталях, что приводит к резкому снижению пластичности детали. Кроме того, на поверхности детали при пемейташш образуется тонкий белый слой сплошных карбидов хрома и железа, который снижает прочность и пластичность деталей в 3-4 раза. Закалка от температур 9ОО-950 С обеспечивает получение мартенситной структуры в цементованном слое. Детали с такой структурой поверхностного слш1

имеют износостойкость, недостаточную для работы в условиях абразивного изнашивания.

Цель изобретения - повышение износостойкости и пластичности из высокохромистых сталей.

Поставленная цель достигается тем, что согласно способу термической обработки деталей из высокохромистых сталей, включающему цементацию до насыщения поверхности углеродом выше 2,3% и закалку, цементацию проводят при 970О

1020 С, затем детали нагревают в безокисяительной атмосфере со скоростью 30-160 С/ч до 1ОЗО-1О8ОС и осущест1 вляют выдержку при этой температуре.

Безокислнтельную атмосферу получают путем уменьшения науглероживаюшей способности среды до такой степени, чтобы цементация прекратилась, но и не происходило окисление цементованной поверхности.

При цементации высокохромистых ниэко- и среднеуглеродистых сталей при 97О1О2О С происходит насыщение поверхностного слоя детали углеродом до концентрации выше 2,3% на необходимую глубину. Так как температура цементации ниже, чем у прототипа, рост зерна в сердцевине и в переходной зоне цементованного слоя значительно уменьшается, и пластичность д&тали, обусловленная этим этапом обработки, выше, чем в известном способе.

При цементации по предлагаемому способу на поверхности детали возникает слой сплошных карбидов. При медленном нагреве детали от температуры цементации 97О- до температуры закалки 103ОlOSO C со скоростью 30-16О с/ч происходит растворение карбидов, образованных в цементированном слое, в этом числе час тично и белого карбидного слоя с поверхности. При этом матрица цементированного слоя обогащается хромом и углеродом, выделившимися при растворении, что обесп&чивает повышение износостойкости цементо ванного слоя при работе в условиях абраг зивного изнашивания.

,

При скорости нагрева менее

происходит рост зерна в цементованном слое, что снижает пластичность детали. При скорости нагрева выше 16О С/ч не происходит достаточно полногю раствор ния карбидов. В процессе выдержки без дальнейшего науглероживания происходит .уменьшение перепада концентрацией угл&рода по глубине цементованного слоя за , счет диффузии углерода с поверхностного слоя вглубь детали. При этом слой сплошных карбидов полностью устраняется. Выдержка в 1 ч достаточна для полного уд&ления белого карбидного слоя. Дальнейшее увеличение времени вьщержки нежелателыно иэ-за роста зерна.

Таким образом, в результате изотермической вьщержки при ЮЗО-ЮЗО С уменьшается хрупкость поверхностного слоя и повышается его пластичность.

После закалки от ЮЗО-Ювос струютура цементованного слоя состоит на 5О70% из остаточного аустенита. Аустенит под воздействием абразивных частиц в процессе изнашивания упрочняется за счет фазовых превращений, мелкодисперсных ,ъыделений карбидов по плоскостям скольжекия, создания больших дислокаций плотноотей, равномерно распределённых в объеме и др. Так, если до изнашивания цементе ванный слой имеет твердость 6ОО-70О кг мм то в процессе изнащивания твер- , дость возрастает до 1200-1250 кг/мм. Таким образом, обработка деталей из высокохромистых низко- и среднеуглеродистых сталей предлагаемым способом обеспечивает высокую износостойкость и пластичность деталей, работающих в уоловиях абразивного изнашивания. Креме того, снижается хрупкость цементованного слоя.

При выдержке и закалке от температур ниже 1030°С.не происходит полного удаления белогчэ карбидного слоя и не обеспечивается оптимального соотношения количества аустенита и мартенсита в слое, что приводит к повышению хрупкости о&. рабатываемых деталей и снижению износос тойкости поверхностного слоя.

Закаливание деталей от температур выше 1080 С нецелесообразно, так как при этом происходит интенсивный рост зерна, снижается пластичность сердцевины, и, , несмотря на сравнительно высокую износостойкость, механические свойства деталей резко снижаются.

Пример. Проводится обработка деталей - прессовочных пластин пресо-форм, изготовленных из сталей 20x13. Состав стали: 0,18% углерода, 12,9% хрома, ротальное - железо. Детали подвергаются цементации в карбюризаторе 10 ч до насыщения поверхностного слоя углеродом на 2,3% на глубину 1,5 мм. В качестве карбюризатора используют смесь равных частей свежего и отработанного бондюжского карбюризатора и 15% кальцинированной соды (К1о|2.СО. Цементаштю для трех

групя деталей цровоаят щя РАВНЫХ темп& ратурах: ЭТО, 100О к .4

В каждой группе детсши вагревают до температуры 1ОЭО, 1ОвО в соответственно со скоростью ЗО, 1ОО я 9г 16ОС/ч. Для уменьшения науглероживаюшей способности среды посла нагрева проводят разгерметизацию камеры и выдерживают детали в разгерметизированной каме. ре 1,4 при температуре, 1ОЗО, ЮбО и «О 1 Овсу С соответственно, от которых iqjoвод$гг закалку в масле; Затем на лаборат ргиой установке, им тирующей условия Я91аш11ваняя облицовок Пресс-форм огнеупорного производства, водится испытания образцов на стойкоспь к абразивному изнашиванию и я1ределя1Эт ,

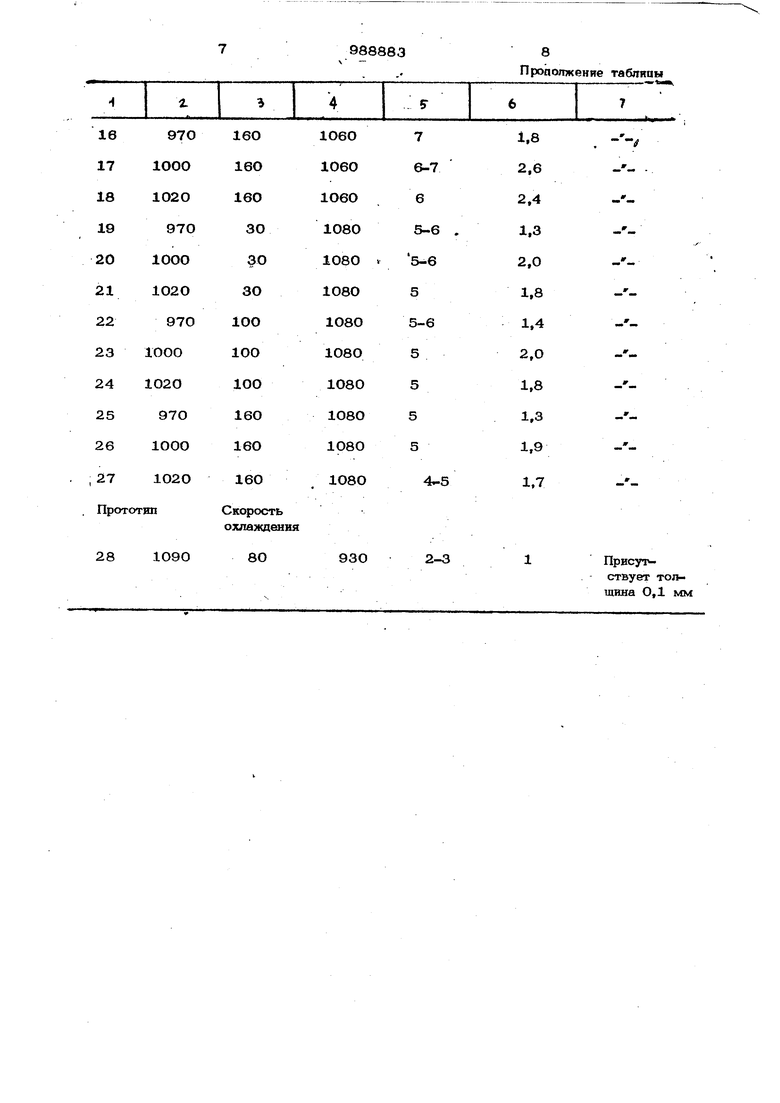

относительяую износост Я1кость деталей, обработанных на разных режимах в рамках предлагаемого способа по сравнению с про топгяпом. Испытания сфоводягг послсАно ч рез каждые ОД мм до глубины 1 ммГ Полученные данные сведены в таблицу.

Из таблицы видно, что относитепьяаа износостойкость деталей, офаботанных по предлагаемому способу, равна 1,д-2,6 в сравнении с эталоном, о(% аботаниым по прототипу, износостойкость которого уоловио прюяята за единицу. Пртчем макс мапьная изностойкость, равиая 2,3-2,6, достигается при температуре пемевташш 1ООО-1020 С, закалки 1ОЗО-1О60 С и скорости нагрева от температуры цемент дви до температуры закалки ЗОи16СРС/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ цементации внутренней поверхности гильз пресс-форм | 1981 |

|

SU981445A1 |

| Способ цементации стальных изделий в твердом карбюризаторе | 1989 |

|

SU1654375A1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| Способ поверхностного упрочнения дисперсионно-твердеющих сталей | 2020 |

|

RU2749008C1 |

| Сталь | 1977 |

|

SU732403A1 |

| Состав пасты для цементации стальных деталей | 1988 |

|

SU1548261A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| Способ изготовления изделий | 1988 |

|

SU1523287A1 |

| Способ цементации стальных изделий | 1977 |

|

SU749932A1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

Предлагаемый

106О

30

1О2О

106О

1ОО

97О 1О60 100

1ООО 1О6О 100

1О2О

Отсутствует

1,5 2,5 2,3 1.7 2,6 2,3 1.7 2,6 2,2 1,6 2,5

2,3

.

2,6

6-г7

2,3 6

1О6О

16

16О

97 О

1060 17 18 19 20 21 160 1000 1020 16О

1О6О

1080

ЗО 970

1080 V 1ООО

ЗО

1О8О

ЗО 1О2О

ЮО 1О8О 97О 2

1ОО 108О 3 1000 1080

100 1О20 4 25 1080

16О 97О 1О80 1ООО

16О 6 27 1О2О

16О

1О8О

Скорость

Прототип охлаждения

28

1О9О

80

93О

2,6

2,4

1,3

,

2,0

1,4

2,0

1,3

1,9

2-3

Присут ствует толшина О,1 мм в.988 При температуре эакалкв ЮВОС относите льная износостойкость несколько ниже в составпяет 1,7-2,О, что сввзано с превь шеняем оптимального количества остаточного аустёнята. PtkaMep зер/яа в nepexooHoft зоне при этсй температуре составпяет 45 баллов (по ГОСТу-5639-65), что cooiw ветствует минимально допустимой пластичности детали. Таким образом, предлагаемый способ обработки детали обеспечивает снижение хрупкости, повышение пластичности и иэносостойкости при работе в условиях абразивного изнашивания. Формула изобретения Способ термической обработки деталей на высокохромистых сталей, включаюшяй 1 3го пементадюо до васышення поверхвосга углеропом вию 2,3% и закалку, о т л и чаюши.йся тем, что, с целью повышения износостойкости и пластичносга, п менташто прсжоает при 970-1О2О С, затем детали нагревают в безсжислитеоьвов атмосфере со скоростью ЗОи1бО С/ч до 1ОЗО-1О80 С и осуществляют выдержку при этсА температуре. Источники информации, пршгятые во внимание при экспертизе 1.Слобопииский Н. Н. и др. Heormepo живание выс жохромистх сталей с цепью повышения их износостойкости в аС юзквнс среде. - Известия высших ученых эаведеиий, металлургия, 1976, Afe 2, с. 123-126. 2.Авторское свидетельство СССР № 184О94, кп. С 23 С 9/О6, 1963.

Авторы

Даты

1983-01-15—Публикация

1981-06-12—Подача