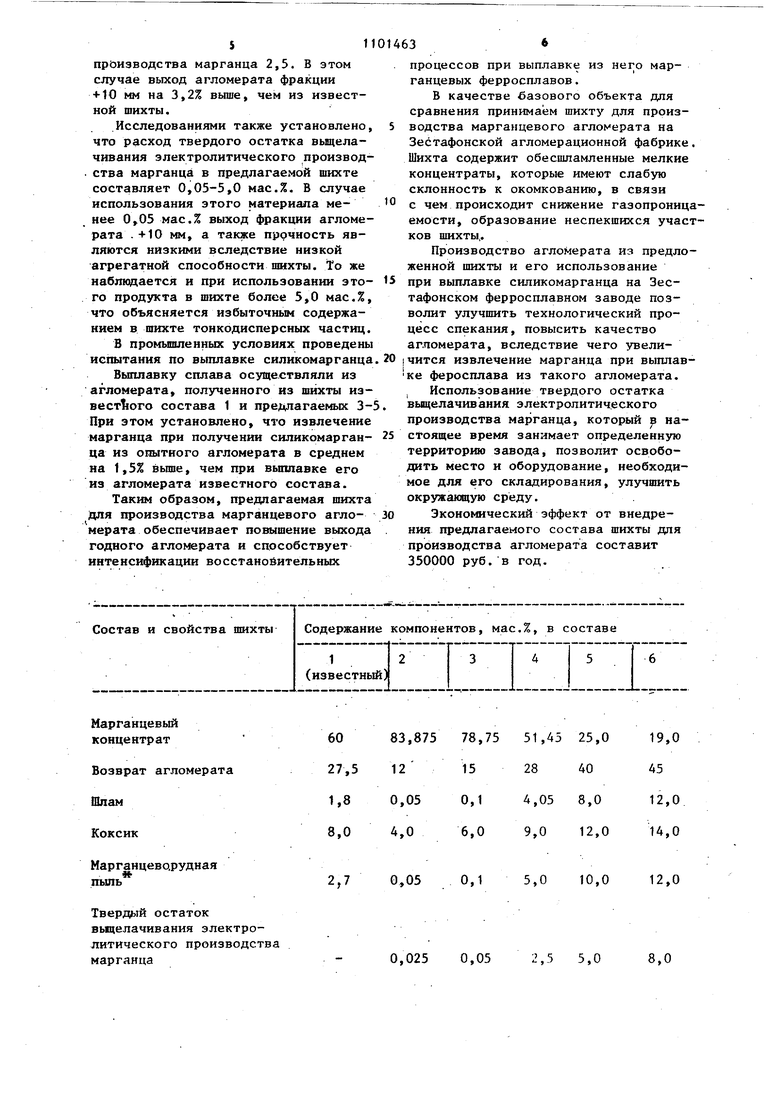

Изобретение относится к области подготовки руд к металлургическому переделу, в частности к агломерации и может быть использовано в металлур гической промьшленности при производ стае марганцевых ферросплавов. Известна шихта для получения марганцевого агломерата, содержащая мар ганцевый концентрат, шлам, возврат агломерата, коксик, железорудный кон центрат ij . Недостатком известной вшхты явля|ётся низкий выход годного аглсмерата обусловленный наличием в рудной/части мелких фракций (0,5-3 мм), обладающих невысокой способностью к оком кованию. Известная тихтй также не позволяет утилизировать отходы производства. Так, в настоящее время на ферросплавных заводах образуются большие количества отходов, например марганцеворудная пыпь, пыль ферросплавных печей и др., которые содержат марганец, железо, углерод, окись кальция и др. элементы, полезные для металлургического передела. Использование таких продуктов позволит сэкономить тысячи тонн марганцеворуд ного сырья и улучшить окружанщую среду. Наиболее близкой к изобретению по технической .сущности и достигаемому результату является, шихта 2J , содержащая марганцевый концентрат, возврат агломерата, шлам, марганцеворудную пыль, коксик, пьщь марганцевых ферросплавов при следующем соотношении компонентов, мас.%: Шлам0,2-3,5 Возврат агломерату20,0-35,0 Коксик7-9 Пыль марганцевых ферросплавов 0,2-2,5 Нарганцеворудная пыль 0,2-2,5 Марганцевый концентрат Остальное Однако полученный агломерат является недостаточно тфочшлм, выход год ного невысокий, при перегрузках агломерат разрушается с образованием значительного количества мелких фрак ций и пыли (5-0 мм), отрицательно влияющих на технико-экономические Показатели вьтлавки ферросплавов, в первую очередь на извлечение марганца в сплав. Недостаточная прочность агломерата и образование мелких фракций при его перегрузках происходит вследствие наличия в спеке неспекшихся участков. Эти участки образуются по причине слабой комкуемости вводимых в состав шихты шламов и пыли. Образующиеся из них гранулы при окомковании в процессе подготовки шихты имеют низкую прочность и при спекании агломерата, вследствие переувлажнения, сминаются и разрушаются, образуя участки с низкой газопроницаемостью, которые остаются неспеченными. Целью изобретения является повышение прочности агломерата и повышение извлечения марганца при выплавке из него ферросплавов. . Поставленная цель достигается тем, что шихта для производства марганцевого агломерата, содержащая марганцевый концентрат, возврат агломерата, шлам, марганцеворудную пыль и твердый углерс дисть1й восстановитель, дополнительно содержит твердый остаток выщелачивания электролитического производства марганца при следующем соотношении компонентов, мае.%: Шлам0,1-8 Возврат агломерата 15-40 , , Тверф1Й углеродистый восстановитель; 6-12 Марганцеворудная пыль , 0,1-tO Твердый остаток . вьоцелачивания электролитического производства марганца0,05-5,0 Марганцевый концентратОстальноеТвердый обтаток вьщелачивания лектролитического производства маранца образуется на ферросплавных аводах, например Зестафонском. Он аходится в хранилшце, которое заниает значительную территорию и зарязняет окружующую среду. Этот проукт содержит, %: Мп.25-46J Mh02 405; Si02 8-10, CaO 7-9, Fe20, 1-1,7, 1,5-5,0; MgO 1-2,0. Ha поверхости его адсорбирована соль сульфаа аммония в количестве 2-5% от массы. Твердый остаток вьщелачиващия онкодисперсный продукт, имеющий дельную поверхность 2500-3000 . Благодаря добавке в шихту твердоо остатка вьш елачивания электролитического производства марганца спекание шихты предлагаемого состава характеризуется более низкой температурой начала размягчения и появления 7КИДКОЙ фазы, которая прочно скре ляет между собой рудные частицы шихгы. Кроме того, остаток выщелачивания электролитического производства марганца способствует интенсификации процесса грануляции грубодислерсных, обесшламленных марганцевых концентратов. Лдсорбирован ный на его поверхности электролит активирует поверхность зерен, играет роль поверхностно-активного вещест ва в процессе агрегации мелких зеред образующиеся в процессе агрегации гранулы имеют высокую прочность, вследствие чего при спекании агломерата не разрушаются. Таким образом, задавая в шихту твердый остаток вьвцелачивания, представляется возможным улзгчшить ее комкуемость. Вследствие этого ее газoпpoницaeмoctь увеличивается, улучшаются условия спекания, количество образунщейся жидкой фазы достаточно для получения прочного агломерата. Агломерат не разрушается при транс: портИровке и загрузке его в ферросплавную печь. Вследствие этого,при выплавке из него марганцевых сплавов в с повышением газопроницаемос ти улучшаются условия восстановления . окислов марганца, повьш1ается извлече ние марганца в сплав. Выбор граничньрс значений предлаг компонентов обусловлен обнаруженной завксимостью между выходом годного агломерата, его прочностью к количеством твердого остатка вьнде лачивания. Расход возврата и углеродистого восстановителя определяется качеством применяемого марганецсодержащего сырья и составляет 15-40 и 6-12 мае. соответственно. В случае использования возврата менее 15 мас.% и углеродистого воестановителя менее 6 мае.% резко сни жается качество агломерата и. производительность установки. Превышение этих компонентов сверху указанных максимальных пределов, т.е. 40 и 12 мас.%, сопровождается снижением выхода годного, производительности агломашины. Количество марганцеворудной пыли и шламов в шихте определяется гранулометрическим составом марганцевого концентрата. . При наличии в концентрате мелких фракций (мене t мм) более 35-40 мас.% расход пыли и шлама является минимальным (не более 0,1 мае.% каждого). В случае, когда марганцевый концентрат имеет низкое содеркание фракций 5-0 мм, расход пыли и шамов в шихту необходамо увеличивать до 8-10 мае.% с целью повьшюния комкуемости мелких фракций шихты. Прим е р. Проведены исшАтаПия I в промышленных условиях на агломерационной машине 160 м. При этом изменяли составы , определяя i oизводительность и качество агломерата. В процессе подготовки вшхты тщательно дозировали шихтотю материалы е точностью iO,1% от заданного еоетава. Степень смешивания 9596%. Смешивание осущеетвляли 6 барабанном смесителе. Затем в. шихту окомковывапи в барабанном окомкователе, добавляя по мере необходамое ти воду. Степень окомкования была : не ниже 93-95%. Образовавшиеся гранзМ лы имели плотное етроение, крупноеть 3-5 мм ипри перегрузках не разрушалиеь. Полученную шихту sarpyt жали на епёкательные тележки е выео4 той слоя 270-300 мм, производили зажигание при помощи газового горна и осуществляли спекание шихты. При спекании наблюдалась удовлетворительная газопроницаемость, слой шихты пропекался до колоеников, на, изломе пирога, на разгрузке, не было замече{;о неепекшихея згчастков. Агломерат имел выеокую прочность. Результаты иепытаний приведены в таблице. Из табли(Ы еледует, что е повьшением в.шихте твердого оетатка выщелачивания электролитичеекого производетва марганца е 0,05 до5,0мас.%. вьосод агломерата фракции 10 ttu уве-. личиваетея в ереднем на 1,6% по сравнению с извеетной Шихтой. ; Наилучшие показатели процеееа спё-г кания доетигнуты для шихты еоетава,. мае«%: марганцевый концентрат 51,45, возврата агломерата 28, шлам 4,05, углеродистый восстановитель 9, марганцеворудная пыль 5.и твердый оста-, ток выщелачивания электролитичеекого S1 производства марганца 2,5. В этом случае выход агломерата фракции +10 мм на 3,2% вьше, чем из известной шихты. Исследованиями также установлено, что расход твердого остатка выщелачивания злектролитического производ. ства марганца в предлагаемой шихте составляет 0,05-5,0 мас.%. В случае использования зтого материала менее мас.% выход фракции агломерата . +10 мм, а также прочность являются низкими вследствие низкой агрегатной способности шихты. То же наблнздается и при использовании этого продукта в шихте более 5,0 мас.%, что объясняется избыточным содержанием в шихте тонкодисперсных частиц. В промьшшенных условиях проведены испытания по выплавке силикомарганца Выплавку сплава осуществляли из агломерата, полученного из шихты известТюго состава 1 и предлагаемых 3При этом установлено, что извлечение марганца при получении силикомарганца из опытного агломерата в среднем на 1,5% вьппе, чем при выплавке его из агломерата известного состава. Таким образом, предлагаемая шихта для производства марганцевого агломерата обеспечивает повышение выхода годного агломерата и способствует интенсификации восстановительных 3 процессов при выплавке из него марганцевых ферросплавов. В качестве базового объекта для сравнения принима ем шихту для производства марганцевого агломерата на Зестафонской агломерационной фабрике, Шихта содержит обесшламленные мелкие концентраты, которые имеют слабую склонность к окомкованию, в связи с чем происходит снижение газопроницаемости, образование неспекшихся участков шихты,. Производство агломерата из предложенной шихты и его использование при выплавке силикомарганца на Зестафонском ферросплавном заводе позволит улучшить технологический процесс спекания, повысить качество агломерата, вследствие чего увеличится извлечение марганца при выплавке феросплава из такого агломерата. Использование твердого остатка выщелачивания электролитического производства марганца, который р настоящее время занимает определенную территорий завода, позволит освободить место и оборудование, необходимое для его складирования, улучшить окружающую среду. Экономический эффект от внедрения предлагаемого состава шихты для производства агломерата составит 350000 руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства марганцевого агломерата | 1981 |

|

SU952983A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998555A1 |

| Шихта для приготовления марганецсодержащих окатышей | 1980 |

|

SU883185A1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1982 |

|

SU1047981A1 |

| Шихта для производства марганцевого агломерата | 1980 |

|

SU901320A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ ОТХОДОВ ПРОИЗВОДСТВА МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 1993 |

|

RU2057195C1 |

| Шихта для выплавки силикомарганца | 1975 |

|

SU565942A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1666567A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО АГЛОМЕРАТА | 1991 |

|

RU2023032C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСПЛАВОВ | 2000 |

|

RU2174157C1 |

ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО АГЛШЕРАТА, содержащая маргайцевый. концентрат, возврат агломерата, шлам, марганцеворудную пыль и твердый углеродистый восстановитель, отличающаяся тем, что, с целью повышения прочности агломерата и повышения, извлечения марганца при выплавке из него ферросплава, она дополнительно содержит твердый остаток выщелачивания электролитического производства марганца при следующем соотношении компонентов, мае. %: 0,1-8,0 Юлам Возврат 15,0-40,0 агломерата Твердый углеродистый восста6,0-12,0 новитель Марганцево0,1-10,0 рудная пыль Твердый остаток вьш елачивания электролитического производства 0,05-5,0 марганца Марганцевый Остальное концентрат

Марганцевый концентрат

Возврат агломерата

Шлам

Коксик Марганцеварудная 2,7 0,05 пыль

Твердый остаток выщелачивания электролитического производства марганца

8,0

0,025 0,05 2,5 5,0 0,1 5,0 10,0 12,0 Выход агломерата фракций +10 мм Прочность на удар (фр. +5 мм) ГОСТ 15137-77 Прочность на истирание (фр. -0,5 мм) ГОСТ 15137-77 Извлечение марганца при выплавке из агломерата силикомарганца, % Для известного состава 1 приведено суммарное рудной пыли и пыли ферросплавов. 62,5 62,1 66,0 70,1 11,5 10,2 73,4 73,5 63,0 65,7 63,6 61,2 74,2 77,5 73,7 ,68,5 8,1 7,5 8,6 11,0 74,0 75,6 |74,9 73,7 содержание марганцево

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переработка железных и марганцевых руд Закавказья | |||

| Сборник Тбилиси, Мецниереба, 1979, с | |||

| Угольный микрофон | 1927 |

|

SU8592A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шихта для производства марганцевого агломерата | 1980 |

|

SU901320A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-07-07—Публикация

1983-06-29—Подача