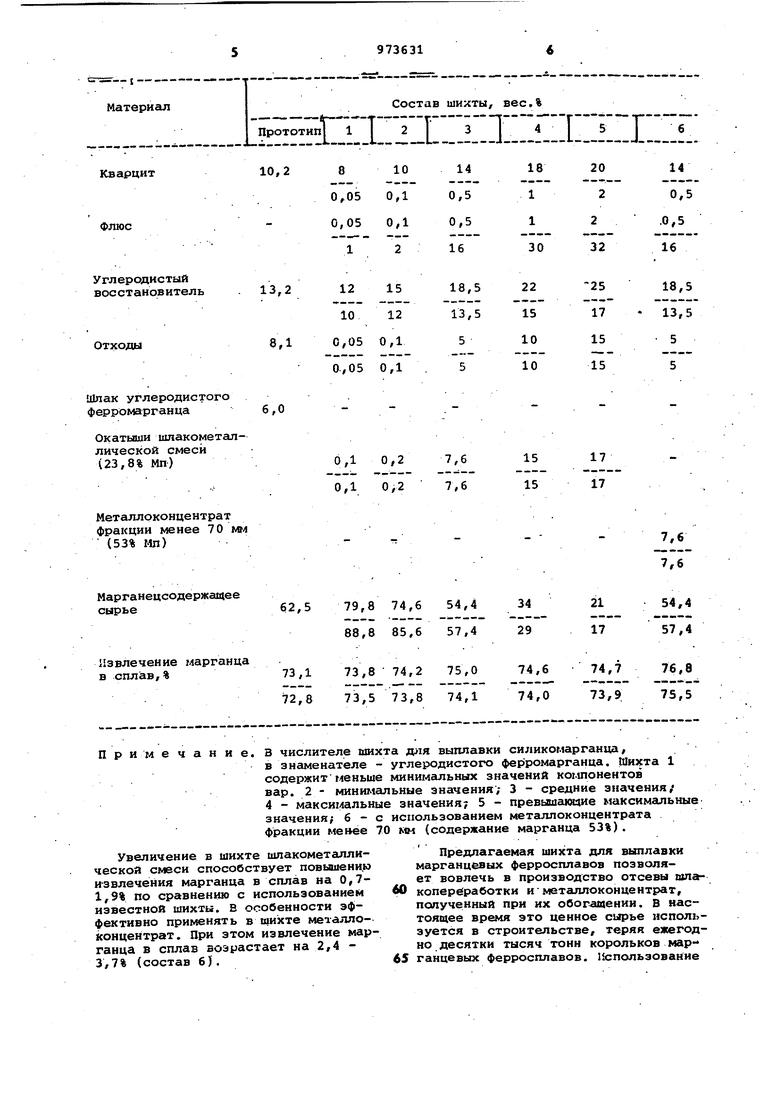

Поставленная цель достигается тем, что шихта для выплавки марганцевых ферросплавов, включающая марганецсодержащее сырье, кварцит, флюс, углеродистый восстановитель и ковшевые отходы ферросплава, допо нительно содержит шлакометаллическую смесь при следующем соотношении компонентов, вес.%: Кварцит 0,1-18 Флюс0,1-30 Углеродистый восстановитель12-22Ковшевые Отходы ферросплана0,1-10 Шлакометаллическая смесь 0,2-15 Марганецсодёржащее сырье Остальное В качестве ишакометаллической смеси применяют окускованные извест HbiMH метадоми (брикетирование, окатывание, горячее окЬмкование;, агломерация) отсевы шлакопереработки и (или) металлоконцентрат исходной фракции менее 13 мм с содержанием 3-30% и 31-98% металлических частиц марганцевых сплавов соответственно Кроме того, в качестве шлакометаллической смеси используют металлоконцентрат фракции менее 70 мм с содер5ханием 31-98% металлических частиц марганцевых сплавов, получен ный при обогащении отвальных марган цевых шлаков известными способами. Отсевы шлакопереработки образуются в процессе дробления и рассева по фракциям отвального шлака производства марганцевых сплавов и содер жит 3-30% корольков металла, а мета локонцентрат - при обогащении шлака При этом он может содержать 3198% корольков металла. Отсевы шлакопереработки и металлоконцентрат представлены фракцией менее 13 мм, поэтому перед металлур гическим переделом их подвергают окускованию. Металлоконцентрат фран ции менее 70 мм используют в шихте выплавки маргенцевых ферросплаВОВ без предварительного окускованц так как в нем содержание мелкой фракции (5-0 мм) незначительное (не более 15%j. Содержание марганца в отсевах шлакопереработки составляет 18-30% а в металлоконцентрате 32-75%. Использование этих материалов в шихте способствует повьоаеншо в ней содержания марганца по сравнению с извес ной, в которой применяют отвальный шлак углеродистого ферромарганца с концентрацией 12-15% марганца (прототип). Вследствие этого, сквозное извлечение марганца в сплав возрастает. Выбор граничных значений предлагаемых компоненто в обусловлен видом выплавляемых марганцевых ферросплавов (с и1икомарганец, углеродистый ферромарганец), а также зависимостью между извлечением марганца и соотношением компонентов. Так, при получении силикомарганца расход кварцита, флюса,и восстановителя 10-18%, 0,1-1% и 15-22% соответственно. Выплавка углеродистого ферромарганца сопровождается расходом 0,1-1% кварцита, 2-30% флюса (бесфлюсовый и флюсовый процессы соотвественно) и 12-15% углеродистого восстановителя. Снижение или увеличение в шихте указанного количества кварцита сопровождается получением соответственно силикомарганца марок СМнЮ или СМн20 или ферромарганца ФМн75С9. Изменение количества флюса в шихте менее 0,1% или более 30% влечет . нарУ1ление шлакового режима. В соответствии с практикой производства марганцевых сплавов снижение или увеличение Количества восстановителя в ту или другую сторону обуславливает ухудшение технико-экономических показателей работы печи. Отходы представляют собой куски ферросплавов размером более 70 мм, которые образуются в процессе дробления ковшевых остатков. Их применяют в шихте- дЛя повторного переплава в количестве 0,1-10%. Уменьшение отходов менее 0,1% не повышает извлечение марганца в сплав, а увеличение более 10% может привести к резкому снижению удельного электросопротивления шихты и ухудшению процесса плавки. Соотношение шлакометаллической смеси определяется качеством марганецсодержащего сырья. При использовании бедного сырья в шихту необходимо добавлять меТаллоконцентрат. Наоборот в случае применения марганецсодержащего сырья с повышенным содержанием марганца, например агломерата с концентрацией 40-48% марганца, допускается добавка окускованных отсевов шлакопереработки. Для подтверждения выбора граничных значений компонентов в идентичных условиях проведены исследования по выплавке силикомарганца и углеродистого ферромарганца на известной (прототип) и предлагаемой шихте в электропечи Таммана. Результаты исследований приведены в таблице.

Металлрконцентрат фракции менее 70 мгл

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998555A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1666567A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1985 |

|

SU1296619A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2005 |

|

RU2298046C2 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ ОТВАЛЬНЫХ ШЛАКОВ | 2008 |

|

RU2374336C1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU952983A1 |

П р и м е ч а н и е.

Увеличение в шихте ишакометсшлическоа смеси способствует повышению извлечения марганца в сплав на 0,71,9% по сравнению с использованием известной шихты. В особенности эффективно применять в шихте металлоконцентрат. При зтом извлечение марганца в сплав возрастает на 2,4 3,7% (состав 6).

Предлагаемая шихта для выплавки марганцевых ферросплавов позволяет вовлечь в производство отсевы шлаfO коперёработки и-металлоконцентрат, полученный при их обогашении. В настоящее время это ценное сырье используется в строительстве, теряя ежегодно десятки тысяч тонн корольков мар-

65 ганцевык ферросплавов. 1{спольэование 3 числителе шихта для выплавки силикомарганца, в знамеиателе - углеродистого ферромарганца. Шихта 1 содержит меньше мииш 1альиых значений когшонентов вар. 2 - минимальные значения; 3 - средние значения/ 4 - максимальные значения; 5 - превышающие максимгшьные значения; б - с использованием металлоконцентрата фракции менее 70 мм (содержание марганца 53%). ЭТИХ материалов при производстве ферросплавов позволяет повысит1а скв ное извлечение марганца на 5-6% и Сэкономить 30-40 тыс т в год деффицитного марганецсодержащего сырья. Формула изобретения 1 .й1ихта для выплавки марганцевы фферосплавов, включающая марганецсодержаицее сырье, кварцит, флюс, у родистый восстановитель и ковшевые отходы ферросплава, отличающаяся тем, что, с целью повыш ния извлечения марганца и расширения марганцеворудной базы, она доп нительно содержит пшакометаллическ смесь при следующем соотно иении ко понентов, вес.%: 0,1-18 Кварцит 0,1-30 Флюс Углеродистый восстановитель 12-22 Ковшевые отходы ферросплава0,1-10 Шлакометаллическая смесь 0,2-15 Марганецсодержащее сырье Остальное 2,Шихта по п. 1, отличающаяся тем, что в качестве шлг кометаллической смеси она содержит окускованные отсевы шлакопереработки и (или) металлоконцентрат исходной фракции менее 13 мм с содержанием 3-30% и 31-98% металлических частиц марганцевых сплавов соответственно. 3.Шихта по п. 1, о т л и ч а ющ а я с я тем, что в качестве шлакометаллической смеси она содержит металлоконцентрат фракции менее 70 мм. Источники информации, принятые во внимание при экспертизе 1.Хитрик С.И. и др. Электромет.аллургия марганцевых ферросплавов. М., Техника, 1971, с. 96. 2.Литвиненко Л.Ф. и др. Освоение технологии выплавки силИкомарганца со шлаком углеродистого ферромарганца в печах РПЗ-48. Бюллетень института Черметинформация, 1981, W 3, с. 38.

Авторы

Даты

1982-11-15—Публикация

1981-05-27—Подача